卧式钻植平一体机及其加工毛刷的方法与流程

- 国知局

- 2024-07-11 17:22:28

本发明涉及一种毛刷的制造设备,尤其涉及一种卧式钻植平一体机;本发明还涉及一种卧式钻植平一体机加工毛刷的方法,属于刷体植毛。

背景技术:

1、植毛机广泛应用于在日用刷具、工业刷具等刷体上的钻孔及植毛。对平面刷的加工而言,传统植毛机的钻植工作台位于下方,机头位于钻植工作台的上方。平面刷的刷板被夹持在钻植工作台上,平面刷刷板的长度方向沿钻植工作台的宽度方向延伸,平面刷刷板的钻孔植毛面朝上,机头上设有钻孔机构和植毛机构,机头的后侧连接在机座上,机座向下延伸与钻植工作台连接在共同的底座上。

2、当平面刷比较长时,由于钻植工作台较宽,机头需要向前探出比较长的距离,悬臂结构导致整体植毛机体积及重量很大,而且钻植工作台上方的空间被钻孔机构和植毛机构占据,无法布置自动上料和下料装置,刷板的上料和下料均由人工辅助完成,劳动强度大,并且有一定的危险性。一旦操作工出现失误,例如没有及时将已完成植毛的刷板取下,将导致植毛嘴与刷板干涉,导致设备损坏。

3、公开号为cn 107874454a的中国发明专利申请,公开了一种多工位回转工作台,包括固定不动的工作台中心筒,工作台中心筒顶部安装有环形导轨,沿环形导轨的圆周设有多个工位,各工位上分别安装有工位回转顶板,各工位回转顶板的外侧分别连接有向下延伸的工位回转竖板,各工位回转竖板的下端分别连接有向外侧水平伸出的工位回转底板,各工位回转底板的下方分别安装有工作台支架板,各工作台支架板上分别安装有工作台旋转座。

4、该技术方案存在如下不足之处:1、工作台中心筒固定不动,环形齿圈必须有足够大的半径才能使回转支架行走顺畅,导致设备的外形尺寸大,耗材多,制造成本高;

5、2、各工位的回转机构不仅要设置驱动齿轮,还要设置相互配合的顶部滚轮及顶部环形导轨、底部滚轮及底部环形导轨,还要通过v形槽与v形环的配合相互定位,保证回转精度,增加了设备的复杂程度及制造成本;

6、3、各工位的回转机构还要设置支撑滚轮和侧向支撑环轨等,以克服倾覆力矩以及高速回转产生的离心力,以上结构进一步增加了设备的复杂程度;

7、4、每个工位都各自配套有工位转换、工位旋转、工作台升降、刷板摇摆等伺服电机,还有众多的传感器、电磁阀等,各工位众多伺服电机、传感器、电磁阀等的电源线及信号线十分复杂且都必须跟随工作台旋转座360°回转,容易产生纠结;

8、5、无法实现连续回转,往往只能交替进行正转一周工作,然后反转一周回程,以减少电源线及信号线的拧转;反转行程为非工作状态,降低了机台的生产效率;而且长期360°往复回转,容易使信号线因疲劳应力产生内断,导致难以排查的故障。

技术实现思路

1、本发明的首要目的在于,克服现有技术中存在的问题,提供一种卧式钻植平一体机,结构简洁,外形尺寸小,动作简单,可靠性好。

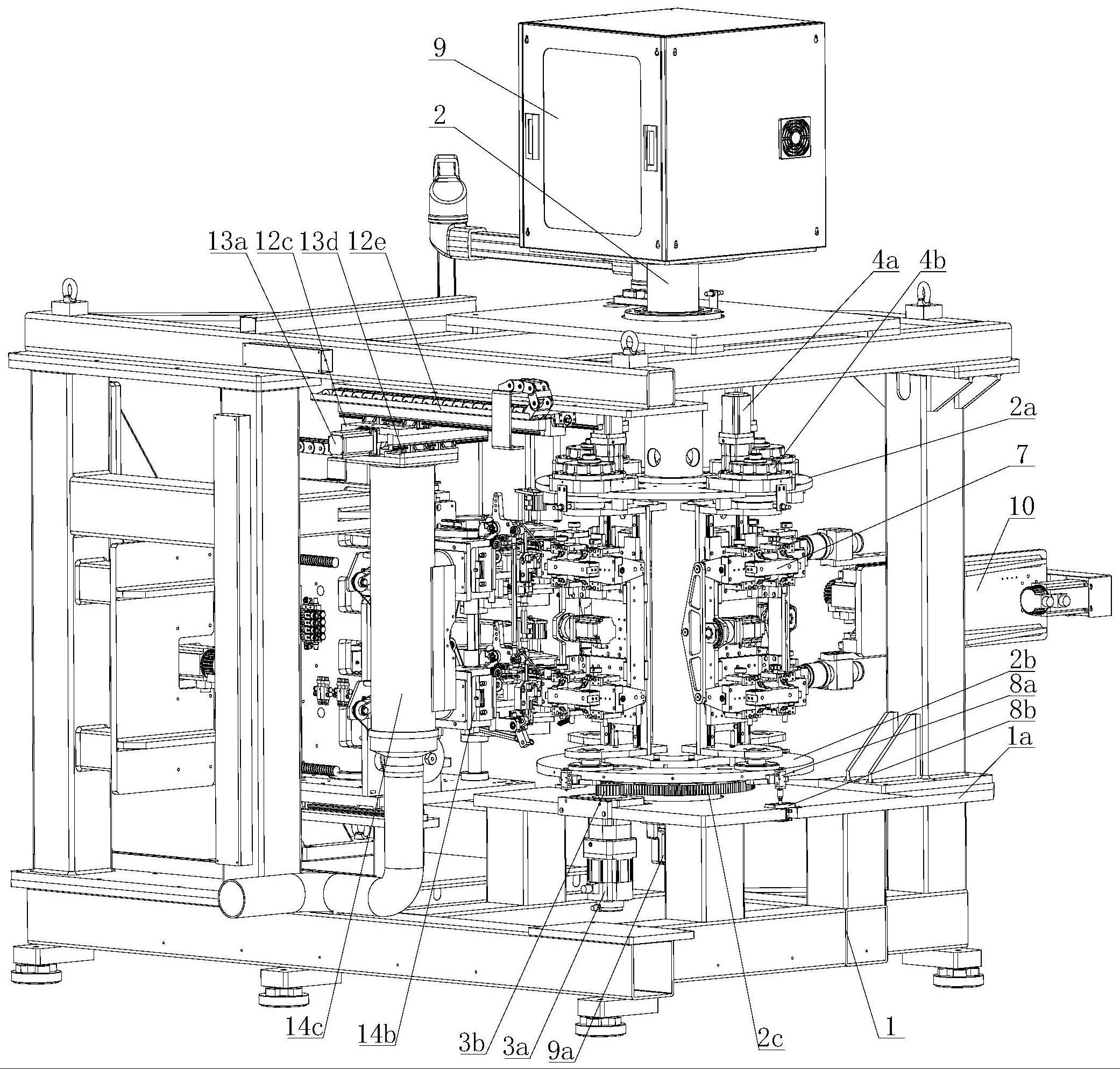

2、为解决以上技术问题,本发明的一种卧式钻植平一体机,包括组合机架,所述组合机架的中心安装有r轴中心转柱,所述r轴中心转柱的外周四个相位依次设有上下料工位、钻孔工位、植毛工位和平毛工位;所述r轴中心转柱上安装有跟随其转动且与四个工位相对应的刷体工作台,所述钻孔工位安装有对第二刷体工作台上的刷体进行钻孔的钻孔机构,所述植毛工位安装有对第三刷体工作台上的刷体进行植毛的植毛机构,所述平毛工位安装有对第四刷体工作台上的刷体进行平毛的平毛机构。

3、作为本发明的改进,所述组合机架由底部机架、顶部机架通过立柱拼装连接而成,底部机架的上方设有与之平行的r轴底板,r轴底板的边沿通过支架支撑在底部机架上;所述r轴中心转柱的两端分别通过轴承支撑在所述顶部机架和r轴底板的中心;

4、所述r轴中心转柱的下端固定有r轴大齿轮,所述r轴大齿轮与r轴小齿轮相啮合,所述r轴小齿轮安装于r轴减速机的输出轴上端,所述r轴减速机安装于所述r轴底板的下方,所述r轴减速机的输入端由r轴伺服电机驱动。

5、作为本发明的进一步改进,所述r轴中心转柱的上部固定有圆形上座,所述圆形上座圆周的四个工位分别安装有驱动刷体工作台作a轴转动的a轴驱动机构;

6、所述a轴驱动机构包括固定在所述圆形上座上端面的a轴rv减速机,所述a轴rv减速机的输入端由a轴伺服电机驱动,所述a轴rv减速机的输出端设有向下伸出的a轴上旋转轴;

7、所述r轴中心转柱的下部固定有圆形下座,所述圆形上座的圆周对称设有四个a轴下旋转轴,各a轴下旋转轴分别与对应的a轴上旋转轴共轴线。

8、作为本发明的进一步改进,各所述a轴上旋转轴与a轴下旋转轴之间分别安装有工作台旋转座,各工作台旋转座包括依次连接的旋转座顶板、旋转座竖板和旋转座底板,各旋转座顶板的中心分别与a轴上旋转轴相连且跟随a轴上旋转轴转动,各旋转座底板的中心分别与a轴下旋转轴相连。

9、作为本发明的进一步改进,各所述旋转座竖板背离r轴中心转柱的一侧分别固定有z轴导轨,所述刷体工作台通过滑块支撑在z轴导轨上,各所述旋转座竖板的另一侧分别安装有z轴减速机,所述z轴减速机的输入端由z轴伺服电机驱动,所述z轴减速机的输出端驱动z轴丝杠转动,所述z轴丝杠上啮合有z轴丝杠螺母,所述z轴丝杠螺母驱动所述刷体工作台作升降运动。

10、作为本发明的进一步改进,各所述刷体工作台上分别设有上下两套夹具,两夹具分别夹持有刷体,两刷体的长度方向分别沿水平方向延伸,且分别由双头钻孔机构同步进行钻孔,由双头植毛机构同步进行植毛,由双头平毛机构同步进行平毛;

11、各所述刷体工作台上分别设有驱动两夹具同步绕b轴摇摆的b轴摇摆机构,所述b轴的轴线沿水平方向延伸且平行于刷体长度方向的轴线;每个夹具的上下两侧分别成对设有夹爪,每对夹爪分别由夹具气缸驱动;

12、各夹具气缸的气路共同受控于夹具开合机械阀,所述夹具开合机械阀固定在所述圆形下座的外周,所述r轴底板的上下料工位固定有夹具开合顶块;

13、当三维机械手夹持上下两个刷体准备下料时,夹具开合顶块向上顶出,触发所述夹具开合机械阀换向,夹具气缸驱动夹爪分离释放刷体;

14、当三维机械手将两个刷体放入两对夹爪之间时,夹具开合顶块缩回,所述夹具开合机械阀复位,夹具气缸驱动夹爪靠拢夹紧刷体。

15、作为本发明的进一步改进,所述r轴中心转柱的顶部固定有跟随其转动的旋转电箱,所述r轴底板的下方固定有与r轴中心转柱共轴线的r轴旋转电滑环,所述旋转电箱由r轴旋转电滑环供电且与总控制柜通讯连接。

16、作为本发明的进一步改进,所述钻孔机构及植毛机构分别仅设有y轴运动机构,y轴的轴线沿所述r轴中心转柱的径向延伸以适应刷体的曲面或刷体上孔眼深度的变化;刷体上水平方向相邻孔眼的x向坐标由r轴转动与a轴转动共同模拟而成。

17、作为本发明的进一步改进,所述平毛工位的顶部机架边沿固定有x轴底板,x轴底板上固定有x轴导轨,x轴滑板的顶部通过x轴滑块悬挂在x轴导轨的下方,x轴底板的下方安装有x轴减速机,x轴减速机的输入端由x轴伺服电机驱动,x轴减速机的输出端驱动x轴丝杠转动,x轴丝杠上啮合有x轴丝杠螺母,x轴丝杠螺母与所述x轴滑板固定连接;

18、所述x轴滑板的下方固定有y轴导轨,y轴滑板的顶部通过y轴滑块悬挂在y轴导轨的下方,所述x轴滑板的下端面固定有y轴减速机,y轴减速机的输入端由y轴伺服电机驱动,y轴减速机的输出端驱动y轴丝杠转动,y轴丝杠上啮合有y轴丝杠螺母,y轴丝杠螺母与所述y轴滑板固定连接;

19、所述y轴滑板的下方连接有平毛吸尘筒,沿平毛吸尘筒的高度方向连接有两台由同一个平毛电机驱动的平毛刀,两平毛刀分别配套有吸尘支管,两吸尘支管的根部分别与所述平毛吸尘筒相连。

20、本发明的另一个目的在于,克服现有技术中存在的问题,提供一种卧式钻植平一体机加工毛刷的方法,动作简单,可靠性好,生产效率高。

21、为解决以上技术问题,本发明的卧式钻植平一体机加工毛刷的方法,依次包括如下步骤:

22、s1、在上下料工位由三维机械手完成上料,刷体被夹持固定;

23、s2、r轴中心转柱回转90°将新刷体转动至钻孔工位,上下刷体同步进行钻孔;同时上下料工位继续进行上料;

24、s3、r轴中心转柱继续回转90°将钻孔后的刷体转动至植毛工位进行植毛,同时钻孔工位对新刷体进行钻孔,上下料工位继续进行上料;

25、s4、r轴中心转柱继续回转90°将植毛后的刷体转动至平毛工位进行平毛,同时钻孔后的刷体转动至植毛工位进行植毛,同时钻孔工位对新刷体进行钻孔,上下料工位继续进行上料;

26、s5、r轴中心转柱继续回转90°将平毛后的刷体转动至上下料工位,三维机械手夹持刷体后,夹具释放刷体完成下料,然后回到步骤s1循环。

27、相对于现有技术,本发明取得了以下有益效果:1、取消各工位独立的回转机构,直接将各工位固定安装在r轴中心转柱上,跟随r轴中心转柱转动,r轴中心转柱的转动可以使各刷体工作台同步到达下一工位。

28、2、旋转电箱跟随r轴中心转柱同步转动,使各工位与旋转电箱之间的相对位置保持不变,各工位的伺服电机、传感器、电磁阀等与旋转电箱相连的电源线及信号线等,在工位转换过程中,保持不动,不会发生拧转;旋转电箱与总控制柜之间通过r轴旋转电滑环实现通讯连接也十分可靠。

29、3、可以无限次连续回转,不需要反向回程,提高了生产效率。

30、4、在钻孔与植毛工位,通过r轴及a轴的共同旋转,模拟出孔眼部位的x轴坐标,省去了x轴驱动机构。

31、5、平均r轴中心转柱每转动90°,即可完成两个刷体的加工,钻孔、植毛、平毛同步进行,并且利用钻孔、植毛、平毛加工的时间,完成上料和下料,省去了重新装夹、转运、等待的时间,一台设备即可获得最终的成品。

本文地址:https://www.jishuxx.com/zhuanli/20240615/83895.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

口腔护理设备的制作方法

下一篇

返回列表