一种光致变色聚乙烯醇纤维及其制备方法与流程

- 国知局

- 2024-07-05 16:15:00

本发明属于纺织,涉及一种光致变色聚乙烯醇纤维及其制备方法。

背景技术:

1、聚乙烯醇纤维具有强度高、模量高、耐磨、抗酸碱、耐候性好,无毒、无污染、不损伤人体肌肤等特点。此外聚乙烯醇纤维耐腐蚀性比棉花好,比重比棉花轻,吸湿率与棉花相当,是理想的棉制面料替换品,在医用材料领域已有广泛应用。

2、同时,基于这些特性,聚乙烯醇在与各类应变材料复合构筑的智能纤维在可穿戴柔性电子设备、智能服装、电子皮肤等前沿领域表现出强大的应用前景。然而现有可大规模连续生产的聚乙烯醇纤维所使用的纺丝原液中,通常使用聚合度≥1700、醇解度≥99%的聚乙烯醇,过高的醇解度使得纤维结构中没有活化基团,缺乏合适的染料进行后处理上染。同时这类聚乙烯醇分子间氢键作用力强,结晶度高,聚合物分子链段形成折叠链晶体,部分三维有序的结晶结构散插在杂乱卷绕的分子链形成的非晶区域,使得与其他材料复合难度大,进一步造成不易染,严重限制聚乙烯醇纤维在服装领域的商品化应用。

3、光致变色材料是一类光响应智能材料。由光反应过程伴生的材料颜色变化能赋予产品新奇性和色彩的灵动性,深受各类时尚品设计师的喜爱。当其与纤维面料复合时,除形成颜色多变的面料外,可用于防伪、迷彩、装饰领域;还赋予了纤维材料一定的智能性,即对光表现出智能响应行为,是智能服装领域的一个重要分支。

4、现有商用光致变色材料绝大多数为有机螺环类变色染料及其微胶囊。然而这类材料本身较脆弱,除对光敏感外,也无法承受激烈的加工过程。另一方面,受限于聚乙烯醇材料的物性特点,当功能材料通过温和后整理的方式与聚乙烯醇纤维复合时,结合强度差、复合效率低,通常使用化学黏合剂进行一定弥补,但固化黏合剂的使用这会造成变色材料劣化,成品表现出变色性能差、变色均匀性差,例如专利申请cn114621630b记载,由于制备变色油墨时必须使用固化剂,故选用柔性链段多的高分子树脂以减弱固化剂影响,并明确提到柔性链的占比为80%或80%以上以提高光致变色油墨膜层的变色性能,否则变色油墨劣化迅速。此外,通过黏合微胶囊材料会带来面料舒适度下降,在水洗、摩擦后易造成变色材料脱落使变色性能快速失效,与聚乙烯醇这类材料自身的高强、耐磨、舒适、安全的产品定位不匹配。

5、而不使用化学黏合剂,以物理法通过纺前加入也会产生一些缺陷,例如cn109505065a,将变色微胶囊与pva混合后制备乳液经静电纺丝制得pva纤维膜,由于微胶囊粒径大且不能溶解于纺丝液中,所得纤维膜形貌较差,纤维成型效果不佳;twi689330b中采用直接熔融后通过抽丝法制备变色无纺布织物,得到的维纶制品力学强度差,不适合大规模应用。

6、因此,研究一种光致变色聚乙烯醇纤维及其制备方法,以解决上述问题,具有十分重要的意义。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,提供一种光致变色聚乙烯醇纤维及其制备方法。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种光致变色聚乙烯醇纤维的制备方法,光致变色分散液与聚乙烯醇溶液混合乳化配置成纺丝浆料后经湿法纺丝得到光致变色聚乙烯醇纤维;

4、光致变色分散液为聚乙烯醇接枝改性光致变色微胶囊的水分散液;

5、聚乙烯醇接枝改性光致变色微胶囊为聚乙烯醇接枝的改性微胶囊;改性微胶囊是将光致变色微胶囊、接枝剂和缚酸剂置于有机溶剂中,加热回流反应得到的;

6、光致变色微胶囊的壁材为密胺树脂,芯材为光致变色活性物质。

7、作为优选的技术方案:

8、如上所述的一种光致变色聚乙烯醇纤维的制备方法,光致变色分散液与聚乙烯醇溶液的固体组分质量比为1:2~10。

9、如上所述的一种光致变色聚乙烯醇纤维的制备方法,光致变色分散液是将聚乙烯醇接枝改性光致变色微胶囊、分散助剂和水搅拌混合均匀后配置得到的;

10、光致变色分散液的固含量为1~20%;

11、分散助剂为分散剂、润湿剂、消泡剂和防沉剂的一种以上;

12、分散剂为苯乙烯马来酸酐共聚物,润湿剂为聚醚型表面活性剂,消泡剂为聚醚-硅氧烷共聚物,防沉剂为改性脲。

13、如上所述的一种光致变色聚乙烯醇纤维的制备方法,光致变色活性物质为螺吡喃、螺噁嗪、苯并吡喃或萘并吡喃。

14、如上所述的一种光致变色聚乙烯醇纤维的制备方法,聚乙烯醇的聚合度为1700~2000,醇解度为88~99%;

15、按重量份数计,聚乙烯醇溶液是将5~20份聚乙烯醇、0~1份纺丝助剂和余量的水混合后经90~98℃加热搅拌溶解得到的,聚乙烯醇溶液的浓度为5~20wt%;

16、如上所述的一种光致变色聚乙烯醇纤维的制备方法,纺丝助剂包含光稳定剂、热稳定剂;热稳定剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂的一种以上;光稳定剂为紫外吸收剂、紫外屏蔽剂、受阻胺中的一种以上;紫外吸收剂为二苯甲酮、苯并三唑或三嗪类紫外吸收剂,紫外屏蔽剂为二氧化钛。

17、如上所述的一种光致变色聚乙烯醇纤维的制备方法,聚乙烯醇接枝改性光致变色微胶囊的制备步骤如下:

18、(1)将光致变色微胶囊、接枝剂和缚酸剂置于有机溶剂中,加热回流反应8~24h,制得改性微胶囊;

19、(2)将改性微胶囊、聚乙烯醇、缚酸剂和助接枝剂在120~200℃加热的条件下经搅拌混合制得聚乙烯醇接枝改性变色微胶囊。

20、如上所述的一种光致变色聚乙烯醇纤维的制备方法,步骤(1)中光致变色微胶囊中芯材的含量为0.5~5wt%,接枝剂为2,4,6-三氯-1,3,5-三嗪,缚酸剂为三乙胺,有机溶剂为乙腈、甲苯或二甲基亚砜。

21、如上所述的一种光致变色聚乙烯醇纤维的制备方法,步骤(2)中助接枝剂为乙二醇、二乙二醇或丙三醇。

22、如上所述的一种光致变色聚乙烯醇纤维的制备方法,湿法纺丝工艺包括纺丝浆料制备、脱泡、纺丝、拉伸及热处理;

23、脱泡为静置脱泡,脱泡温度为90℃以上,脱泡时间为1~2h;

24、纺丝时采用的凝固浴为饱和硫酸钠水溶液,凝固浴温度为35~40℃;喷丝压力为0.8~1mpa;

25、拉伸依次包括导盘拉伸、湿热拉伸和干热拉伸;导盘拉伸的转速为18~25r/min;湿热拉伸的拉伸介质为饱和硫酸钠水溶液,拉伸温度为100~120℃,转速为60~75r/min;干热拉伸的拉伸温度为210~230℃,转速为110r/min。

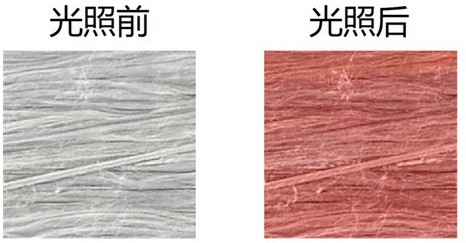

26、本发明还提供如上任一项所述的制备方法制得的一种光致变色聚乙烯醇纤维,所述光致变色聚乙烯醇纤维在阳光下照射1分钟后较光照前色差值>14.6;所述光致变色聚乙烯醇纤维在40℃下洗涤10次后光照前后色差值为未水洗前光照前后色差值的95.18~182.72%,每次洗涤时间为30分钟;通过对外观进行目测来评价变色的均匀性,由于微胶囊类光变材料粒径较大,如若分散不均匀出现团聚,变色纤维在辐照变色后目测即可明显观察到纤维外观存在颜色较深的斑点。

27、发明原理:

28、化学粘合剂主要是作为桥梁介质在变色材料及纤维间通过氢键、电荷吸附作用实现黏合,通过提高氢键数量/交联程度、正负电荷物质含量来提高两者的粘结力,这属于非定向作用力,不可避免的会作用于变色材料中的变色基团,阻碍光异构过程的发生,进而降低成品变色性能。显然这种非定向力也会作用于变色物质与变色物质之间、纤维及纤维之间以及粘合剂与粘合剂之间,进而使得变色材料在纤维中分布不均匀。

29、本发明采用化学键合法将变色微胶囊接枝于pva高分子中,化学键合法具有定向结合位点,故不影响变色性、均匀性;同时,氢键及电荷作用弱于化学键合作用,故成品耐水洗性、摩擦性不及化学键合法。

30、有益效果:

31、(1)本发明的一种光致变色聚乙烯醇纤维的制备方法,未使用胶黏剂等会降低变色活性组分光异构效率的方法,而是将商用光致变色微胶囊通过特定化接枝改性,使之与聚乙烯醇载体通过化学键合方式形成聚乙烯醇接枝改性变色微胶囊,通过复合改性的方式增加了对光致变色活性物质的保护,保证了成品机械性能与变色性能的统一;

32、(2)本发明的一种光致变色聚乙烯醇纤维的制备方法,通过优化纺丝配方组成,进一步提升了纺丝及使用过程对变色活性物质的性能保护,减少了光变组分的使用量,具有实用价值;整体工艺简单易于推广;

33、(3)本发明制得的一种光致变色聚乙烯醇纤维,较后整理法有更好的结合牢度、均匀性、耐水洗、耐摩擦性。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41359.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表