高松厚度的双胶纸及其生产工艺的制作方法

- 国知局

- 2024-07-05 16:19:43

本发明属于造纸,具体涉及高松厚度的双胶纸及其生产工艺。

背景技术:

1、双胶纸一般是指胶版印刷纸,主要是供胶版印刷机印刷一些色彩鲜艳的高级彩色印刷品,主要适于印制单色或多色的书刊封面、正文、插页、画报、地图、宣传画、彩色商标和各种包装品的纸。

2、现有的双胶纸在实际产业化生产过程中一般采用漂白化学针叶浆、漂白化学阔叶浆、漂白化学热磨机械浆或者碱性过氧化氢漂白化学机械浆(以下简称化机浆)进行一定比例的复配。但化机浆的比例提高会造成纸张的平滑度降低、表面强度变低,因此化机浆的比例一般控制在20%以下,成纸的松厚度一般控制在1.23-1.25cm3/g。为了保证纸张在使用过程中的挺度以及厚度等指标,成纸的克重相比于高松厚度纸张要高,不但会导致生产过程中的浆料成本增加,而且会导致书本的质量增加,与国家宣扬的中小学生“减负”背道而驰。

3、而且现有的双胶纸生产过程中一般会添加大量的荧光增白剂对纸张进行调色,常用的荧光增白剂一般为二磺酸、四磺酸和六磺酸。荧光增白剂中含有的尿素成分,在纸张生产过程中会随着白水进入污水处理系统,造成污水脱氮处理压力提升,不利于环保,不符合绿色造纸生产理念。

4、同时,荧光增白剂的加入会导致成纸色相白度高。相关研究表明,人的眼睛在不同波长的光下会进行不同的调节,高白度的纸张会给视觉产生强烈的黑白对比,视网膜如果长时间处于高白度的刺激下,会导致眼睛疲劳,会产生眼睛刺痛、疲劳甚至流泪的症状,将会对视力产生负面影响。

5、伴随着印刷技术的不断发展,印刷速度和印刷精美度的要求不断提升,对成纸的品质要求也在不断提升。而较高的化机浆用量,会导致纸张的表面强度低,在印刷过程中容易造成掉粉,影响印刷效率;化机浆因自身浆料特性原因会导致纸张粗糙,平滑度低,影响网点印刷的精确度和油墨吸收性能,从而导致印刷精美度降低。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种高松厚度的双胶纸,其松厚度在1.55-1.65cm3/g,同时提高了纸张的表面强度和平滑度。

2、本发明还提供其生产工艺,简单易行,适合大规模生产。

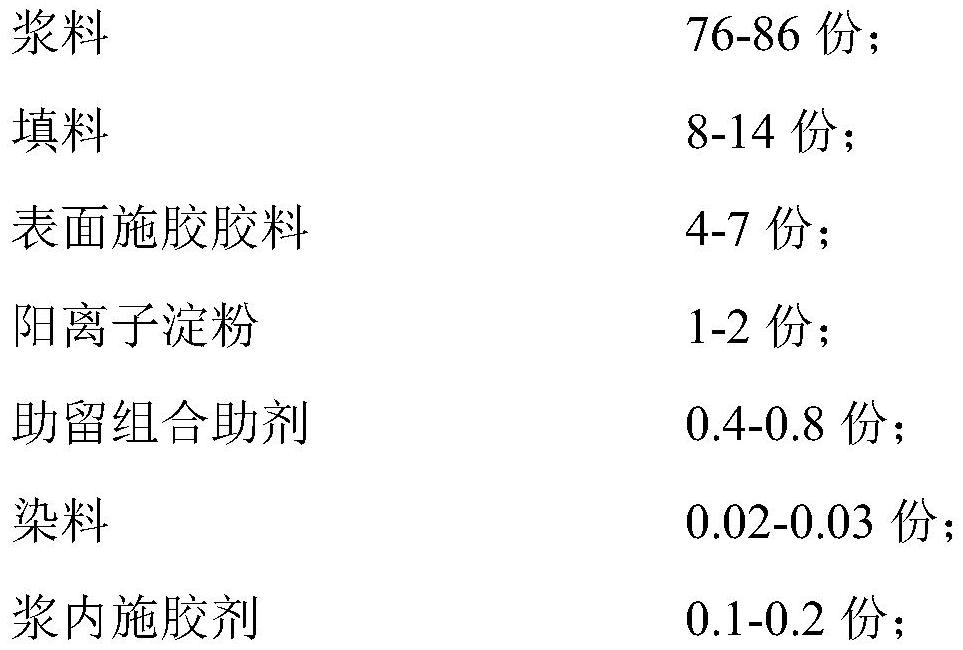

3、本发明所述的高松厚度的双胶纸,包括以下质量份数的原料:

4、

5、其中:

6、所述浆料为质量分数为20-30%的漂白化学针叶浆、30-40%的漂白化学阔叶浆和30-50%的化学机械浆的混合物;

7、所述化学机械浆的游离度为200-280ml。

8、所述化学机械浆为质量份数为5-15%的杨木、5-15%的相思木和70-90%的桉木,通过碱性过氧化氢法制得。

9、所述化学机械浆的制备方法具体为:采用碱性过氧化氢法自制化学机械浆,原料配比中质量份数为5-15%的杨木、5-15%的相思木和70-90%的桉木。三种木片按照比例混合均匀后被运送至洗涤机进行洗涤,出去表面的杂质;清洗干净的木片逐步通过汽蒸仓、挤压螺旋进入预浸器,在此过程中过氧化氢(h2o2)100-120kg/bdt、碱(naoh)60kg/bdt、dtpa6-7kg/bdt被加入。经过初步的反应后,木片通过高浓磨机被撕裂为尺寸相对较大的纤维;而后在95℃下预处理30min,随后进入两段漂白过程,一段漂白浓度20%,温度100℃,时间70min;二段漂白浓度30%,温度95℃,时间60min。经过漂白后的浆料再经过550-600kwh/bdt的磨浆过程,磨后的浆料通过0.18mm的缝筛进行筛选,通过筛选后的浆料再经过多盘浓缩机进行洗涤,得到白度在76±1.5%,抗张指数22±2n.m/g的化学机械浆,以备生产高松厚度双胶纸时使用。

10、所述助留组合助剂为阳离子助留剂、阴离子助留剂、硅溶胶质量比为1:(0.8-1.2):(10-15)的混合物。

11、所述填料为质量分数为60-80%研磨碳酸钙和20-40%沉淀碳酸钙的混合物。

12、所述表面施胶胶料包括以下质量份数的组分:

13、

14、本发明所述的高松厚度的双胶纸的生产工艺,包括以下步骤:

15、(1)浆板通过水力碎浆机进行碎解,碎解后的浆料分别打入各自的浆塔,然后经过锥形磨浆机进行磨浆,将漂白化学针叶浆、漂白化学阔叶浆和化学机械浆泵送到配浆池中,混合均匀的浆料后送入成浆池,浆料从成浆池出来后,会先后与阳离子淀粉、填料、浆内施胶剂、染料混合;

16、(2)将步骤(1)混合好的浆料使用稀释成0.8-1.5wt.%的浓度,然后浆料经过除砂器和除气器,除去浆内的杂质和空气,浆内施胶剂和助留组合助剂再与浆料混合,再经过压力筛对浆料进行进一步的筛选和净化后,浆料就会被上浆泵运送至流浆箱,完成浆料上网前的流送;

17、(3)步骤(2)混合好的浆料通过流浆箱被均匀的喷射到成型网上,经过网部的初步脱水,而后被吸移辊转移到压榨部,在压榨辊和毛布的作用下进一步脱水,在纸页被运送至干燥部之前,游离水被脱除,纸页的干度在45-55%,在前干燥部,在烘缸的热干燥作用下,纸页内的结合水也被脱除,进入表面施胶工段前,纸页的干度为95-99%;

18、(4)酶转化淀粉经过蒸煮糊化后,被转移至上料槽与表面施胶剂、消泡剂、杀菌剂物质混合,加水稀释,得表面施胶胶料,胶料经过膜转移式施胶机,对纸页两面进行施胶;

19、(5)纸页通过气浮转向器后再次被运送至干燥工段,经过后烘工段浆纸页的干度提高至93-97%,经过压光、复卷、卷取得到成纸。

20、步骤(4)所述加水稀释为加入温水调节表面施胶胶料的温度至55-65℃。

21、步骤(4)所述加水稀释后,表面施胶胶料的浓度为10-14wt.%。

22、步骤(4)所述表面施胶胶料粘度为11-15cps。

23、步骤(4)所述施胶的单面施胶量为1.1-1.5g/m2。

24、与现有技术相比,本发明有益效果如下:

25、(1)本发明通过对化机浆的游离度控制和表面施胶工艺的优化,提高了纸张的表面强度和平滑度,改善了因化机浆的大量添加对纸张强度和平滑度造成的影响,改善了纸张的表面性能和印刷适应性,使其在具有超高松厚度的同时具备良好的表面性能和印刷性能。

26、(2)本发明在生产过程中无荧光增白剂的使用,纸张色相控制主要依靠漂白化学浆和化机浆,并复合一定的碳酸钙和黄色染料进行调控。纸张略微发黄的色相会减少高白度、高亮度对视力的冲击,同时无荧光增白剂的使用,可以降低后续污水处理的难度,减少因荧光增白剂对环境造成污染。

27、(3)本发明生产出的超高松厚度高档双胶纸,其松厚度为1.55-1.65cm3/g,表面强度vessel正面≤5,反面≤8,表面平滑度正反面≥10s。

技术特征:1.一种高松厚度的双胶纸,其特征在于,包括以下质量份数的原料:

2.根据权利要求1所述的高松厚度的双胶纸,其特征在于,所述化学机械浆为质量份数为5-15%的杨木、5-15%的相思木和70-90%的桉木,通过碱性过氧化氢法制得。

3.根据权利要求1所述的高松厚度的双胶纸,其特征在于,所述助留组合助剂为阳离子助留剂、阴离子助留剂、硅溶胶质量比为1:(0.8-1.2):(10-15)的混合物。

4.根据权利要求1所述的高松厚度的双胶纸,其特征在于,所述填料为质量分数为60-80%研磨碳酸钙和20-40%沉淀碳酸钙的混合物。

5.根据权利要求1所述的高松厚度的双胶纸,其特征在于,所述表面施胶胶料包括以下质量份数的组分:

6.一种权利要求1-5任一所述的高松厚度的双胶纸的生产工艺,其特征在于,包括以下步骤:

7.根据权利要求6所述的高松厚度的双胶纸的生产工艺,其特征在于,步骤(4)所述加水稀释为加入温水调节表面施胶胶料的温度至55-65℃。

8.根据权利要求6所述的高松厚度的双胶纸的生产工艺,其特征在于,步骤(4)所述加水稀释后,表面施胶胶料的浓度为10-14wt.%。

9.根据权利要求6所述的高松厚度的双胶纸的生产工艺,其特征在于,步骤(4)所述表面施胶胶料粘度为11-15cps。

10.根据权利要求6所述的高松厚度的双胶纸的生产工艺,其特征在于,步骤(4)所述施胶的单面施胶量为1.1-1.5g/m2。

技术总结本发明属于造纸技术领域,具体涉及高松厚度的双胶纸及其生产工艺。本发明所述的高松厚度的双胶纸,包括以下原料:浆料76‑86份、填料8‑14份、表面施胶胶料5‑7份、阳离子淀粉1‑2份、助留组合助剂0.4‑0.8份;其中:所述浆料为质量分数为20‑30%的漂白化学针叶浆、30‑40%的漂白化学阔叶浆和30‑50%的化学机械浆的混合物;化学机械浆的游离度为200‑280ml。所述化学机械浆为质量份数为5‑15%的杨木、5‑15%的相思木和70‑90%的桉木,通过碱性过氧化氢法制得。本发明通过对化机浆的游离度控制和表面施胶工艺的优化,使其在具有高松厚度的同时具备良好的表面性能和印刷性能。技术研发人员:张晨伟,杨海行,全吉平,仇如全受保护的技术使用者:山东博汇纸业股份有限公司技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240617/41811.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表