一种纺丝液及其制备方法

- 国知局

- 2024-07-05 16:20:39

本发明涉及一种纺丝液及其制备方法,属于纺丝。

背景技术:

1、聚丙烯腈(pan)基碳纤维是一种新型材料,由于轻质高强、耐高温、耐腐蚀、耐疲劳、抗蠕变、导电、传热和热膨胀系数小等优异性能,既可以作为高性能复合材料的增强材料,又可作为功能材料,因而在航空航天、军事领域和先进工业领域都实现了正式化和规模化的应用,目前其应用领域仍在迅速扩展,是一种重要的军民两用材料。

2、聚丙烯腈(pan)基碳纤维的生产过程包括聚合、纺丝、预氧化与碳化4个步骤,概括为两大核心技术:高品质原丝技术和高温碳化热处理技术,高品质pan原丝技术是实现高性能碳纤维突破的关键点,也是基础保障。高性能的pan原液是制备高性能pan原丝的关键,它直接影响纺丝工艺的稳定性和原丝的品质。特别是纺丝液脱单、脱泡效果的好坏直接决定了后期纺丝、干燥、牵伸等工艺过程是否能够顺利进行。

3、聚合或溶解是制备碳纤维纺丝原液的过程,国内大多数碳纤维生产企业采取二甲基亚砜为溶剂,通过溶液聚合制备聚丙烯腈纺丝液,经脱单、脱泡、过滤等过程输送到纺丝工段进行碳纤维前驱体的制备。pan纺丝原液溶解制备工艺,主要包括溶剂的选择、溶解的方式和溶液的后处理。pan聚合物的溶解所用有机溶剂主要是二甲基亚砜(dmso)、二甲基甲酰胺(dmf)和二甲基乙酰胺(dmac)等。

4、现有的技术制备纺丝前驱体工艺流程长、能耗高、所需时间长,导致制备碳纤维的过程中前驱体的合成占用了大部分的时间,制得的纺丝液性能也不高,制备得到的纺丝液稳定性能差异明显,且纺丝液稳定性不一,导致纺丝过程不稳定,严重影响纤维质量,难以满足工厂生产需求。此外,现有的制备方法在聚合物分子量较高时均缺少纺丝原液粘度的有效调控手段,不利于连续、稳定地纺制碳纤维原丝。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是解决现有的技术制备纺丝前驱体工艺流程长、能耗高、所需时间长、制得的纺丝液性能也不高和现有的制备方法在聚合物分子量较高时均缺少纺丝原液粘度的有效调控手段的问题。

3、(二)技术方案

4、为了解决上述技术问题,本发明提供了一种纺丝液,其是以碳酸乙烯酯、碳酸丙烯酯、硫氰酸钠水溶液、氯化锌水溶液、甲基吡咯烷酮、二甲基亚砜、二甲基甲酰胺和二甲基乙酰胺中的任意一种或几种以任意比的混合物为溶剂,偶氮类化合物为引发剂,丙烯腈为第一单体,衣康酸或其衍生物为第二单体,丙烯酸或其衍生物为第三单体,在阶梯式升温的条件下,进行共聚合反应,然后经脱单、调制粘度、脱泡和过滤制成。

5、作为技术方案的进一步优化,所述阶梯式升温条件的起始温度为25~45℃(例如25℃、30℃、35℃、40℃),反应2~6h,所述阶梯式升温条件的终止温度为65~75℃(例如65℃、68℃、70℃、75℃),反应12~18h。

6、作为技术方案的进一步优化,所述各组分原料的添加量为:溶剂180份、引发剂0.01-0.03份、第一单体45-75份、第二单体0.05-1.5份、第三单体0.02-2.5份;

7、作为技术方案的进一步优化,所述偶氮类化合物为偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈和偶氮二异丁酸二甲酯中的一种或几种以任意比的混合物。

8、作为技术方案的进一步优化,所述衣康酸的衍生物为衣康酸铵、衣康酸甲酯和衣康酸乙酯中的一种或几种以任意比的混合物。

9、作为技术方案的进一步优化,所述丙烯酸的衍生物为丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸甲酯和甲基丙烯酸乙酯中的一种或几种以任意比的混合物。

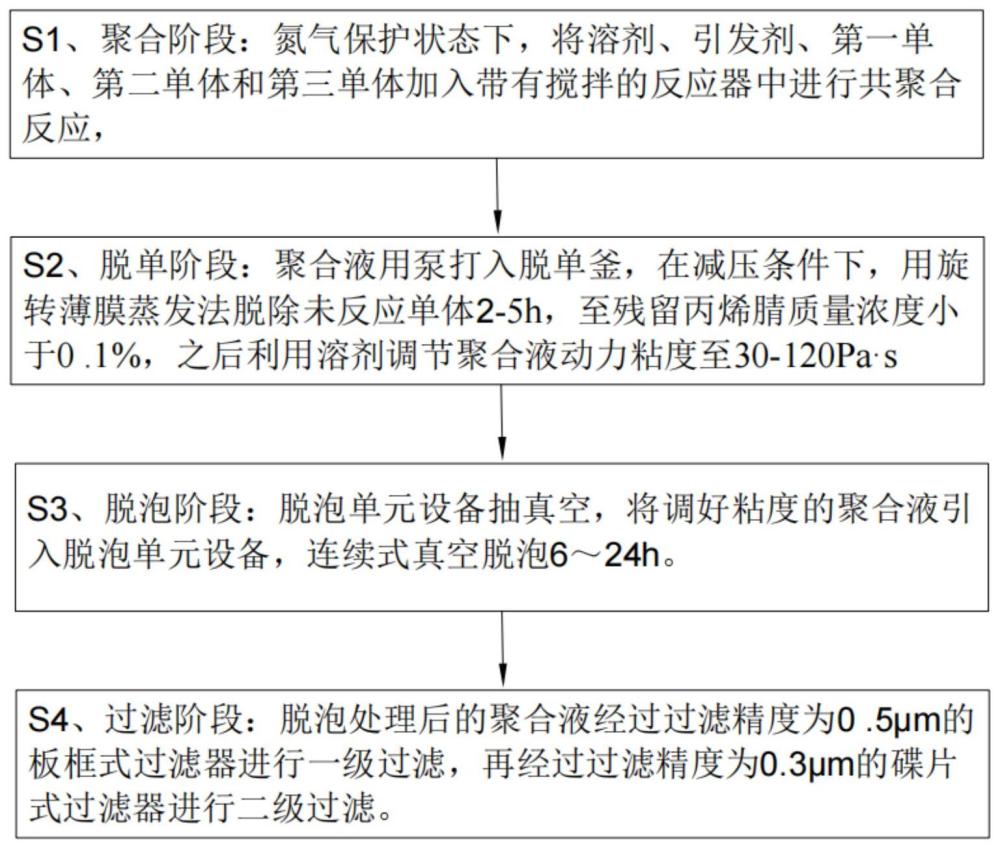

10、本发明还提供了一种纺丝液的制备方法,其包括以下步骤:

11、1)聚合阶段:惰性气体保护状态下,将溶剂、引发剂、第一单体、第二单体和第三单体加入带有搅拌的反应器中进行共聚合反应,至共聚合产物的特性粘度为1.8-3.5dl/g时,加入氨水调节聚合液ph值至8-8.5(例如8.1、8.2、8.3、8.4);

12、2)脱单阶段:调节ph值后的聚合液用泵打入脱单釜,在-65~-101kpa的减压条件下,用旋转薄膜蒸发法脱除未反应单体2-5h,至残留丙烯腈质量浓度小于0.1%,之后利用溶剂调节聚合液动力粘度至30-120pa·s(例如30pa·s、40pa·s、50pa·s、60pa·s、70pa·s、80pa·s、90pa·s、100pa·s、110pa·s);

13、3)脱泡阶段:脱泡单元设备抽真空,将调好粘度的聚合液引入脱泡单元设备,连续式真空脱泡,聚合液脱泡过程中,调节纺丝原液的温度为60~70℃,脱泡真空度为-95~-97kpa;

14、4)过滤阶段:脱泡处理后的聚合液进行过滤即得纺丝液。

15、作为制备方法技术方案的进一步优化,所述聚合反应温度为25-75℃,搅拌速率为20-150r/min,反应的时间为14-24h。

16、作为制备方法技术方案的进一步优化,所述脱单阶段脱单釜内温度为60-80℃,加入的溶剂的温度与脱单釜内的温度相同。

17、作为制备方法技术方案的进一步优化,所述脱泡处理后的聚合液经过过滤精度为0.5μm的板框式过滤器进行一级过滤,再经过过滤精度为0.3μm的碟片式过滤器进行二级过滤。

18、(三)有益效果

19、本发明的上述技术方案具有如下优点:本发明的技术制备纺丝前驱体工艺流程不长、能耗不高、所需时间减少,减少制备碳纤维的过程中前驱体的合成占用的时间。且本发明制得的纺丝液性能更高,制备得到的纺丝液稳定性能差异不明显,纺丝液稳定性高,可使得纺丝过程更加稳定,保证纤维质量,更满足工厂生产需求。此外,本发明的制备方法在聚合物分子量较高时均通过添加溶剂作为纺丝原液粘度的有效调控手段,利于连续、稳定地纺制碳纤维原丝。

20、除了上述所描述的本发明解决的技术问题、构成的技术方案的技术特征以及有这些技术方案的技术特征所带来的优点之外,本发明的其他技术特征及这些技术特征带来的优点,将结合附图作出进一步说明。

技术特征:1.一种纺丝液,其特征在于:是以碳酸乙烯酯、碳酸丙烯酯、硫氰酸钠水溶液、氯化锌水溶液、甲基吡咯烷酮、二甲基亚砜、二甲基甲酰胺和二甲基乙酰胺中的任意一种或几种以任意比的混合物为溶剂,偶氮类化合物为引发剂,丙烯腈为第一单体,衣康酸或其衍生物为第二单体,丙烯酸或其衍生物为第三单体,在阶梯式升温的条件下,进行共聚合反应,然后经脱单、调制粘度、脱泡和过滤制成。

2.根据权利要求1所述的纺丝液,其特征在于:所述阶梯式升温条件的起始温度为25~45℃,反应2~6h,所述阶梯式升温条件的终止温度为65~75℃,反应12~18h。

3.根据权利要求2所述的纺丝液,其特征在于:所述各组分原料的添加量为:溶剂180份、引发剂0.01-0.03份、第一单体45-75份、第二单体0.05-1.5份、第三单体0.02-2.5份。

4.根据权利要求3所述的纺丝液,其特征在于:所述偶氮类化合物为偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈和偶氮二异丁酸二甲酯中的一种或几种以任意比的混合物。

5.根据权利要求4所述的纺丝液,其特征在于:所述衣康酸的衍生物为衣康酸铵、衣康酸甲酯和衣康酸乙酯中的一种或几种以任意比的混合物。

6.根据权利要求5所述的纺丝液,其特征在于:所述丙烯酸的衍生物为丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸甲酯和甲基丙烯酸乙酯中的一种或几种以任意比的混合物。

7.根据权利要求1-6任一所述的纺丝液的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的纺丝液的制备方法,其特征在于:所述聚合反应温度为25-75℃,搅拌速率为20-150r/min,反应的时间为14-24h。

9.根据权利要求8所述的一种纺丝液的制备方法,其特征在于:所述脱单阶段脱单釜内温度为60-80℃,加入的溶剂的温度与脱单釜内的温度相同。

10.根据权利要求9所述的一种纺丝液的制备方法,其特征在于:所述脱泡处理后的聚合液经过过滤精度为0.5μm的板框式过滤器进行一级过滤,再经过过滤精度为0.3μm的碟片式过滤器进行二级过滤。

技术总结本发明公开了一种纺丝液及其制备方法,属于纺丝领域;该纺丝液是以碳酸乙烯酯、碳酸丙烯酯、硫氰酸钠水溶液、氯化锌水溶液、甲基吡咯烷酮、二甲基亚砜、二甲基甲酰胺和二甲基乙酰胺中的任意一种或几种以任意比的混合物为溶剂,偶氮类化合物为引发剂,丙烯腈为第一单体,衣康酸或其衍生物为第二单体,丙烯酸或其衍生物为第三单体,在阶梯式升温的条件下,进行共聚合反应,然后经脱单、调制粘度、脱泡和过滤制成;本发明制备纺丝前驱体工艺流程不长、能耗不高、所需时间减少,减少制备碳纤维的过程中前驱体的合成占用的时间;且本发明制得的纺丝液性能更高,可使得纺丝过程更加稳定,保证纤维质量,更满足工厂生产需求。技术研发人员:韩慧敏,孙光武,赵峰,吴育军,何博文受保护的技术使用者:海南科技职业大学技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240617/41901.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种纸飞机辅助线添加模具

下一篇

返回列表