一种熔体微分静电纺纳米纤维空芯纱线制备装置及方法

- 国知局

- 2024-07-05 16:23:22

本发明涉及一种熔体微分静电纺纳米纤维空芯纱线制备装置及方法,属于静电纺丝领域。

背景技术:

1、纳米纤维制品具有高比表面积、高孔隙率、独特的界面特性以及优异的物理化学性能,被认为是高性能纤维发展的重要方向之一。目前纳米纤维制备技术中,溶液/熔体静电纺丝技术以装置相对简易、操作简单、能耗低以及原料适用范围广等优点成为纳米纤维制备的最常用技术。但受限于静电纺丝过程中射流复杂且快速的鞭动,电纺纤维往往堆积成无序的纤维膜,具有结构单一与力学性能差等问题。空芯纱线是由纤维取向包缠在水溶性芯纱后,再去掉芯纱而得到纯纤维包缠支撑起的空芯结构纱线,其特有的空芯结构能滞留空气并放大毛细效应。将纳米纤维构筑成空芯纱线结构后,能使纱线兼具纳米纤维优异性能与空芯结构特征,在人造血管、神经导管、电磁屏蔽织物以及毛细灌溉等领域具有极大的应用潜力。目前空芯纱线主要以棉、涤纶与锦纶等几微米到几十微米直径的纤维为构筑材料,或以溶液静电纺丝法制备的纳米纤维为构筑材料。如专利cn116770480a中以棉纤维构筑了空芯纱线,专利cn219137045u中以溶液静电纺丝纤维构筑了空芯纱线。但上述方法中传统纤维细度不足,而对于溶液静电纺纳米纤维,制备过程含有机溶剂污染、产率低以及纤维强力弱等问题。此外,对于常用聚烯烃聚合物与聚酯类聚合物,溶液静电纺丝技术难以找到合适溶剂。而熔体静电纺丝技术具有制备过程绿色环保、原料完全转化成纤以及纤维密实强力高等优点,极适合聚烯烃聚合物与聚酯加工为纳米纤维,因此,以熔体静电纺纳米纤维构筑空芯纱线是空芯纳米纤维纱线发展的重要途径。

技术实现思路

1、本发明目的是解决现有技术存在的问题,提供一种熔体微分静电纺纳米纤维空芯纱线制备装置及方法。

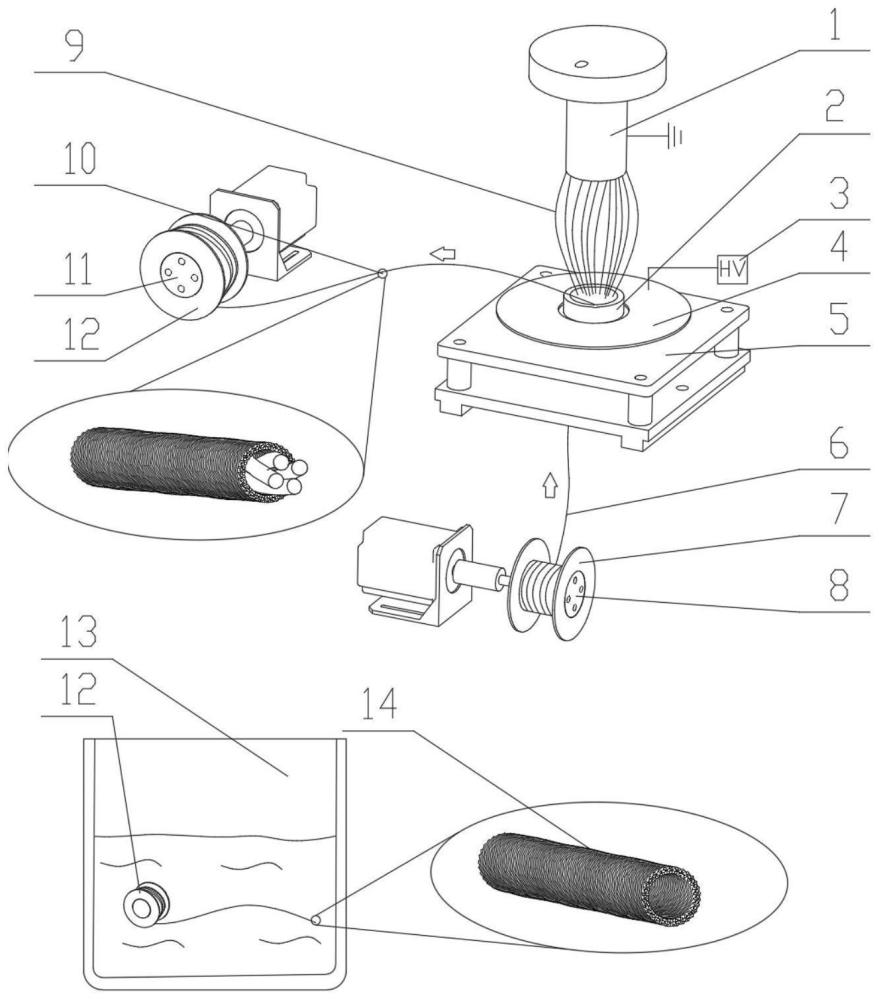

2、为达到上述目的,本发明采取的技术方案如下:一种熔体微分静电纺纳米纤维空芯纱线制备装置,包括喷头、气流加捻管、高压静电发生器、电极板、电极板支架、芯纱线筒、放线辊子、收集辊子、收集线筒和水池,喷头接地,下方5-15cm处为电极板,电极板下方为电极板支架,电极板中心开孔,孔径为3-5cm,孔内放置气流加捻管,气流加捻管与电极板均由电极板支架固定。电极板连接高压静电发生器。电极板支架下方为放线辊子,放线辊子距离电极板支架下端距离大于20cm。放线辊子上固定芯纱线筒,线筒上缠绕水溶性芯纱,如维纶。电极板支架侧边放置收线辊子,收线辊子与电极板支架的距离大于20cm。收线辊子上固定收集线筒。水池单独放置。

3、本发明一种熔体微分静电纺纳米纤维空芯纱线制备装置的喷头为不锈钢、铜或铝等金属材料。喷头由中心轴和外套管组成,外套管上方有熔体入口,外管套下端为锥面。锥面上开多个周向均布的浅凹槽,凹槽宽度为0.5-1mm,凹槽长度为3-5mm,凹槽厚度为0.1-0.4mm,凹槽的间距为1-3mm。凹槽使锥面上的熔体定向分流,强迫微分,固定多射流数量。

4、本发明一种熔体微分静电纺纳米纤维空芯纱线制备装置,气流加捻管为不导电且极化性能差的材料。气流加捻管由上端盖与主体管构成。上端盖与主体管间的孔隙形成高压腔室与切向孔。在主体管下端有1个芯纱固定孔,孔径为1-3mm。芯纱固定孔使得芯纱强烈的螺旋运动仅发生在气流加捻管内部。由于芯纱在气流加捻管内的高速旋转,芯纱在纱体内处于正中心或偏心的位置,使得空芯纱的中空孔道在纱体内也处于正中心或偏心的位置。

5、本发明一种熔体微分静电纺纳米纤维空芯纱线制备装置,水溶性芯纱的直径在0.1-3mm范围内。不同直径芯纱可制备出不同孔径的空芯纱线。

6、本发明一种熔体微分静电纺纳米纤维空芯纱线制备装置,纳米纤维层的厚度与芯纱直径的比值要大于1,同时纳米纤维层厚度要大于1mm,以保证纤维层具有足够的自支撑强力,减少空芯结构的塌陷。纳米纤维层的厚度可通过调节熔体供给速率和收集辊子转速来控制。

7、本发明一种熔体微分静电纺纳米纤维空芯纱线制备方法:向喷头内通入塑化熔体,熔体从熔体入口进入,在锥面与凹槽上分布均匀后,将水溶性芯纱穿过芯纱固定孔,再穿过气流加捻管,气流加捻管上方牵出,缠绕在收集线筒上,启动收线电机与放线电机,使收集线筒与芯纱线筒的线速度相同。开启高压静电发生器,并向气流加捻管内通入压缩空气。熔体在静电场下形成多射流,气流形成的负压将多射流牵引入气流加捻管内并包缠在芯纱上,形成纳米纤维包芯纱。将缠满包芯纱的收集线筒放在水池中3-10min,芯纱溶解于水中后,将收集线筒取出晾干后得到纳米纤维空芯纱线。

8、本发明一种熔体微分静电纺纳米纤维空芯纱线制备装置及方法的优点:1.该方法的制备过程中不涉及有机溶剂,相比现有纳米纤维空芯纱线制备方法,具有制备过程绿色环保无污染,纤维密实强度高等优点。2.该方法适合聚烯烃,聚酯和聚乳酸等热塑性聚合物的加工。3.该装置中的喷头锥面上的凹槽固定了射流数量,提升了射流连续稳定性,有利于空芯纱线品质的提升。4.该方法制备的空芯纱线的孔径可调。5.该方法可通过增大熔体供给速率,降低辊子辊子转速,增加空芯纱的纤维层厚度。

技术特征:1.一种熔体微分静电纺纳米纤维空芯纱线制备装置,其特征在于:包括喷头、气流加捻管、高压静电发生器、电极板、电极板支架、芯纱线筒、放线辊子、收集辊子、收集线筒和水池,喷头接地,下方5-15cm处为电极板,电极板下方为电极板支架,电极板中空开孔,孔径为3-5cm,孔内放置气流加捻管,气流加捻管与电极板均由电极板支架固定;电极板连接高压静电发生器,电极板支架下方为放线辊子,放线辊子距离电极板支架下端距离大于20cm,放线辊子上固定芯纱线筒,线筒上缠绕水溶性芯纱,电极板支架侧边放置收线辊子,收线辊子与电极板支架的距离大于20cm;收线辊子上固定收集线筒,水池单独放置;气流加捻管为不导电且极化性能差的材料,气流加捻管由上端盖与主体管构成,上端盖与主体管间的孔隙形成高压腔室与切向孔,在主体管下端有1个芯纱固定孔,孔径为1-3mm,芯纱固定孔使得芯纱强烈的螺旋运动仅发生在气流加捻管内部。

2.根据权利要求1所述的一种熔体微分静电纺纳米纤维空芯纱线制备装置,其特征在于:喷头为不锈钢、铜或铝等金属材料,喷头由中心轴和外套管组成,外套管上方有熔体入口,外管套下端为锥面;锥面上开多个周向均布的浅凹槽,凹槽宽度为0.5-1mm,凹槽长度为3-5mm,凹槽厚度为0.1-0.4mm,凹槽的间距为1-3mm。

3.根据权利要求1所述的一种熔体微分静电纺纳米纤维空芯纱线制备装置,其特征在于:水溶性芯纱为维纶,芯纱直径在0.1-3mm范围内。

4.根据权利要求3所述的一种熔体微分静电纺纳米纤维空芯纱线制备装置,其特征在于:水溶性芯纱芯纱通过浸泡或静电喷雾工艺在表面涂覆功能颗粒,功能颗粒包括壳聚糖、铜离子或碳浆,为空芯纱线添加功能内层。

5.一种熔体微分静电纺纳米纤维空芯纱线制备方法,其特征在于:采用权利要求2所述的一种熔体微分静电纺纳米纤维空芯纱线制备装置,首先向喷头内通入塑化熔体,熔体从熔体入口进入,在锥面与凹槽上分布均匀后,将水溶性芯纱穿过芯纱固定孔,再穿过气流加捻管,气流加捻管上方牵出,缠绕在收集线筒上,启动收线电机与放线电机,使收集线筒与芯纱线筒的线速度相同;开启高压静电发生器,并向气流加捻管内通入压缩空气;熔体在静电场下形成多射流,气流形成的负压将多射流牵引入气流加捻管内并包缠在芯纱上,形成纳米纤维包芯纱;将缠满包芯纱的收集线筒放在水池中3-10min,芯纱溶解于水中,纳米纤维包芯纱剩余部分取出晾干得到纳米纤维空芯纱线。

技术总结本发明公开一种熔体微分静电纺纳米纤维空芯纱线制备装置及方法,装置包括喷头、气流加捻管、高压静电发生器、电极板、电极板支架、芯纱线筒、放线辊子、收集辊子、收集线筒和水池,制备方法是向喷头内通入塑化熔体,熔体从熔体入口进入,在锥面与凹槽上分布均匀后,将水溶性芯纱穿过芯纱固定孔,再穿过气流加捻管,气流加捻管上方牵出,缠绕在收集线筒上,启动收线电机与放线电机,使收集线筒与芯纱线筒的线速度相同,熔体在静电场下形成多射流并包缠在芯纱上,将得到的包芯纱放在水池中3‑10min,芯纱溶解于水中,剩余部分取出晾干得到纳米纤维空芯纱线。本发明中的喷头锥面上的凹槽固定了射流数量,提升了射流连续稳定性,有利于空芯纱线品质的提升。技术研发人员:杨卫民,王宇航,谭晶,李好义,丁玉梅受保护的技术使用者:北京化工大学技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240617/42235.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表