一种低蠕变石墨烯超高分子量聚乙烯功能性纤维及其制备方法与流程

- 国知局

- 2024-07-05 16:23:15

本发明涉及功能纤维,具体涉及一种低蠕变石墨烯超高分子量聚乙烯功能性纤维及其制备方法。

背景技术:

1、超高分子量聚乙烯(uhmwpe)是指分子量在100万以上的聚乙烯,采用其制备的超高分子量聚乙烯纤维其具有高强度、高模量、轻质量、耐光强、耐磨度高等特点,与碳纤维和芳纶纤维并称为三大高性能纤维。

2、目前制备超高分子量聚乙烯纤维的方法主要有干法纺丝和湿法纺丝,干法纺丝的工艺流程是将超高分子量聚乙烯树脂经过加热和挤压之后,在高速气流中拉伸并冷却成丝,再经过一系列的工艺处理,最终形成超高分子量聚乙烯纤维的纺丝工艺。其主要优点在于生产效率高、产品成本低、成品质量稳定。同时,由于纤维产生的库仑静电作用,可以起到很好的防静电效果,这在医疗卫生、清洁用品等领域具有广泛的应用。但是,干法纺丝的过程中,由于存在气流的对撞作用,容易造成纤维的断裂和不均匀拉伸,在一定程度上限制了其生产产品的宽度和厚度。

3、湿法纺丝的工艺流程是先将聚乙烯树脂溶解在化学药品中,然后通过喷头将溶液喷出并从化学药品中析出成丝,随后经过脱溶、洗涤、干燥等几个环节,最终形成产品。主要优点在于可以生产更加均匀、具有更好机械性能的聚乙烯纤维,并且可以生产易染色的产品。另外,湿法纺丝的工艺流程相对干法纺丝更加简化和高效。但是,相较于干法纺丝,湿法纺丝的劣势是成本更高,同时湿法纺丝沿途需要使用大量的化学药品,如白油等溶剂,其很难实现高效回收(回收率大概60%左右),对环境更具有一定的污染风险。此外,由于溶剂残留在纤维中,很容易引起蠕变现象而导致纤维的蠕变性能差。

4、基于此,对超高分子量聚乙烯纤维的制备工艺进行改进是本领域的研究热点之一。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种低蠕变石墨烯超高分子量聚乙烯功能性纤维及其制备方法。

2、为解决上述技术问题,本发明采用如下技术方案包括:

3、在第一方面中,本技术提供了一种低蠕变石墨烯超高分子量聚乙烯功能纤维的制备方法,包括以下步骤:

4、s1、筛选片径范围为3-4微米的氧化石墨烯纳米片;

5、s2、将筛选的氧化石墨烯纳米片与手性分子反应,得到表面接枝长链手性氨基酸分子的改性氧化石墨烯纳米片;

6、s3、将改性氧化石墨烯纳米片与超高分子量聚乙烯通过干法工艺制备得到所述低蠕变石墨烯超高分子量聚乙烯功能纤维。

7、优选地,步骤s2中的具体步骤如下:

8、s21、将手性小分子、碱、丙酮和水混合,形成溶液a;将含烷基链的酰氯、碱和水混合,得溶液b;

9、s22、向溶液a中边搅拌边加入溶液b,加入完毕后再搅拌反应45-90min,冷却,然后酸化,得手性分子;

10、s23、将手性分子与氧化石墨烯纳米片反应,即得表面接枝长链手性氨基酸分子的改性氧化石墨烯纳米片。

11、优选地,所述手性小分子为l-谷氨酸;

12、所述含烷基链的酰氯选自硬脂酰氯、棕榈酰氯、肉豆蔻酰氯、月桂酰氯中的至少一种;

13、所述手性分子选自n-硬脂酰-l-谷氨酸、n-棕榈酰-l-谷氨酸酸、n -肉豆蔻酰基-l-谷氨酸和n-月桂酰-l-谷氨酸中的至少一种。

14、优选地,步骤s1中,所述氧化石墨烯纳米片为1-3层的氧化石墨烯纳米片。更优选为单层氧化石墨烯纳米片。所述筛选前的氧化石墨烯纳米片可购买获得,或者自行制备得到均可。

15、优选地,所述氧化石墨烯纳米片为单层氧化石墨烯纳米片时,步骤s1在筛选前,还包括制备单层氧化石墨烯纳米片的步骤;所述步骤具体如下:

16、s11、在浓h2so4溶液中,加入石墨烯粉和nano3,搅拌反应25-35min后,加入kmno4,并控制反应温度不高于25℃,反应15-25 min;

17、s12、升温至40-45℃,继续搅拌50-70 min,然后升温至85-95 ℃,将去离子水滴入,同时加入h2o2溶液,使反应液变成鲜亮的黄色;

18、s13、继续搅拌10-15 min,然后超声处理20-30 min,再经过滤、清洗、离心、干燥、粉碎,得片径范围为0.1-20微米的单层氧化石墨烯纳米片。

19、优选地,所述含烷基链的酰氯为硬脂酰氯,所述手性分子为n-硬脂酰-l-谷氨酸。

20、优选地,步骤s11中,所述石墨粉、nano3、kmno4的质量比为6-8:2-3:15-20;

21、所述浓h2so4溶液为质量分数98%的h2so4溶液,石墨粉与浓h2so4溶液的质量体积比为6-8:200-300(g/ml)。

22、优选地,步骤s12中,所述h2o2溶液为质量分数25-35%的h2o2溶液。

23、优选地,步骤s13中,所述粉碎采用气流粉碎,粉碎时间为1-3小时。

24、优选地,所述手性小分子与含烷基链的酰氯的摩尔比为1:1-1.2。

25、优选地,步骤s22中,加入溶液b的步骤及搅拌反应的步骤中,控制反应温度为30℃、ph值为12;

26、所述酸化采用的试剂为硫酸,酸化至ph值为1-1.5。

27、优选地,步骤s23中,所述手性分子与氧化石墨烯纳米片反应的具体步骤为:

28、采用超临界水热合成法,将片径为3-4微米的氧化石墨烯纳米片与手性分子混合,置入超临界二氧化碳反应设备中,超临界温度为60-80℃,二氧化碳流量为30-40l/h,反应釜压强为20-30mpa,水为携带剂,压强为15-25mpa,反应时间为30-50min;反应结束后,过滤干燥得到改性氧化石墨烯纳米片粉体。

29、优选地,步骤s23中,所述手性分子与氧化石墨烯纳米片的质量比为(1-3):1。

30、优选地,所述步骤s3的具体步骤如下:

31、s31、将改性氧化石墨烯纳米片与超高分子量聚乙烯同时加入良溶剂中溶胀,然后进行均质,得纺丝原液;

32、s32、将纺丝原液通过双螺杆挤出机挤出后喷丝,丝束经预牵伸、热拉伸和松弛步骤后,即得所述低蠕变石墨烯超高分子量聚乙烯功能纤维。

33、优选地,步骤s31中,所述改性氧化石墨烯纳米片与超高分子量聚乙烯的质量比为(1-8):1000;

34、所述溶胀的温度为90-130℃,溶胀时间为1-3h;

35、所述良溶剂为萘烷类。

36、优选地,步骤s32中,所述双螺杆挤出机的螺杆各区温度为90-180℃;所述预牵伸采用的温度为100-140℃、预牵伸倍率为4-6倍;所述热拉伸采用的度为120-160℃、热拉伸倍率为5-8倍;所述松弛采用的温度为115-165℃、松弛拉伸倍率为0.8-1倍。

37、优选地,所述超高分子量聚乙烯的分子量为100-500万,更优选分子量为300-500万。

38、优选地,所述超高分子量聚乙烯与良溶剂的质量体积比为1:20-35(g/ml)。

39、更优选地,所述萘烷类选自十氢萘。本发明中使用十氢萘溶剂可以实现99.8% 回收,对环境几乎没有任何污染。相反,市场上使用湿法路线生产的高强聚乙烯,生产工艺中白油等溶剂很难实现很好的回收(大概60%左右),因此对环境有严重的污染风险。

40、与现有技术相比,本发明具有如下的有益效果:

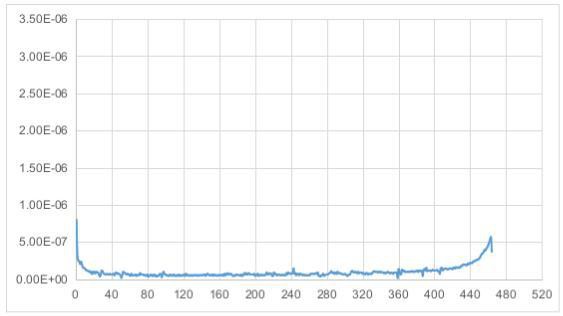

41、本发明通过采用片径为3-4微米的氧化石墨烯纳米片,并在氧化石墨烯纳米片表面接枝特定的长链手性氨基酸分子进行改性,改性后的氧化石墨烯纳米片用于干法制备超高分子量聚乙烯纤维中,一方面可以提高改善聚乙烯分子链取向度,使分子链定向排列,从而提高纤维的有序性,减少纤维蠕变性;另一方面由于其排列功能有序,可形成致密的类“鱼鳞”结构,从而提高纤维的强度、抗切割性能和耐磨性能。由此制备得到兼具高强度、高抗切割性能和耐磨性能、低蠕变性能的超高分子量聚乙烯纤维。经测试,不论是在高温条件下还是常温条件下,本发明制备的超高分子量聚乙烯纤维的蠕变性能均优于现有干法制备的纤维产品帝斯曼的sk78;在常温条件下,本发明制备的超高分子量聚乙烯纤维的蠕变特性接近现有干法制备的纤维产品帝斯曼的dm20;而且,本发明制备的超高分子量聚乙烯纤维的强力均显著优于这两个现有产品,与湿法生产的jx99、spectra的强力相当。

本文地址:https://www.jishuxx.com/zhuanli/20240617/42224.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表