一种适用于蛋白纤维成型的纺丝工艺的制作方法

- 国知局

- 2024-07-05 16:23:59

本发明涉及生物蛋白纤维的连续稳定制备工艺,更具体地一种适用于蛋白纤维成型的纺丝工艺。

背景技术:

1、当前,生物蛋白纤维,特别是具有高强力学性能的天然纤维,如蛛丝和蚕丝等,因其独特的性能而备受关注。然而,天然纤维的产量有限,难以满足大规模生产的需求。因此,开发一种原料易得、力学性能卓越且可批量生产的生物蛋白纤维是当前高性能蛋白纤维亟待解决的问题之一。

2、自然界中存在大量的球状及无规蛋白,如牛血清蛋白、卵清蛋白、β-乳球蛋白和类弹性蛋白等。这些生物蛋白不仅便宜易得,而且具有丰富的二级结构单元和亲水残基,具有成为新型纤维原材料的潜力。然而,这些球状蛋白的内部结构使蛋白分子难以紧密组装与排布,从而导致纤维力学性能低的局限。尤其是对于目前比较成熟的湿法纺丝工艺来说,进入凝固浴后未能及时反应的蛋白会随着时间的延长逐渐黏附、堆叠在管壁与针头间,使针头堵塞频率增高,最终导致湿法工艺的纺丝连续性与稳定性较差。因此,为了实现球形蛋白的高性能生物纤维的连续稳定生产,开发并优化更高效的制备工艺是当务之急。

技术实现思路

1、本发明的目的是提供一种适用于蛋白纤维成型的纺丝制备工艺,从而解决现有球状蛋白生物纤维湿法纺丝工艺难以实现连续稳定性的问题。

2、为了解决上述问题,本发明采用以下技术方案:

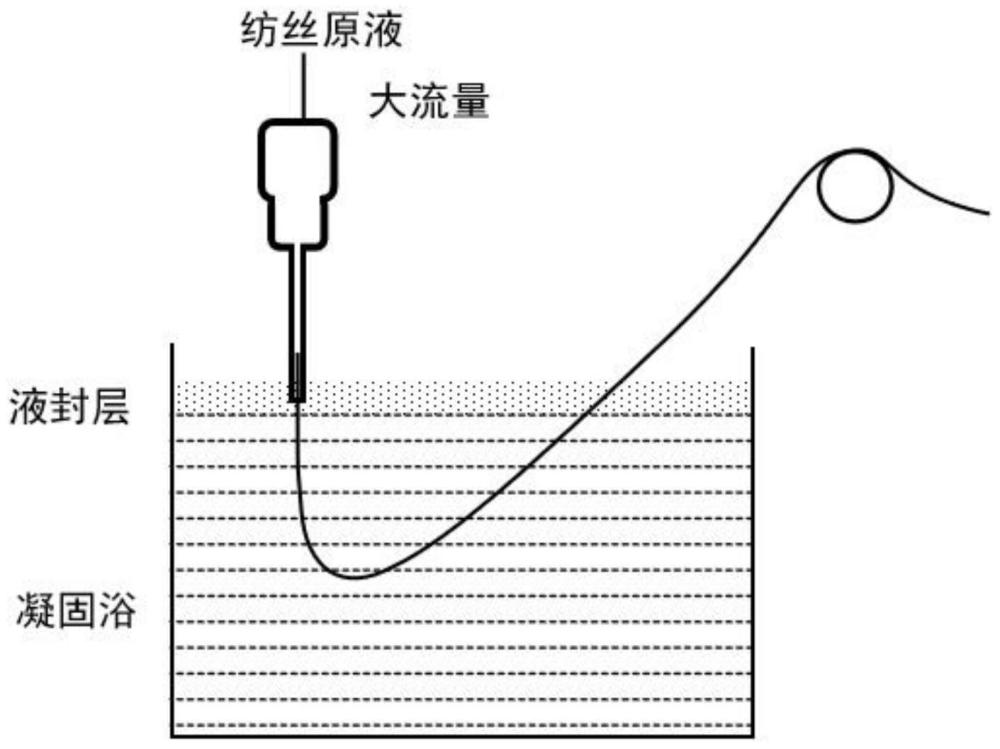

3、一种适用于蛋白纤维成型的纺丝制备工艺,包括以下步骤:s1:在室温下,将蛋白溶解于一定体积的水中,然后加入微量交联剂溶液制备成蛋白纺丝原液,所述蛋白纺丝原液中微量交联剂的浓度为1~10wt‰;s2:配制凝固浴,所述凝固浴为脱水剂、交联剂、水的混合溶液,所述凝固浴中交联剂的浓度为1~10%(v/v);s3:在所述凝固浴的表面铺上厚度为3~5mm的油脂形成液封层,以密封凝固浴;s4:通过注射泵将蛋白纺丝原液注入成型管道中,使所述蛋白纺丝原液先经过所述液封层,随后进入含有交联剂的凝固浴中,与交联剂发生化学交联反应脱水形成纤维,并由收集辊收集。

4、优选地,步骤s3中,所述油脂是蚕丝油。蚕丝油不仅生物相容性较好,而且比乙醇、水的密度都要小,可以实现油封的目的。

5、优选地,步骤s1中,加入的交联剂选自:戊二醛、peg二醛、丹尼平中的一种。加入适量的交联剂可使纺丝原液中的蛋白发生预先反应,从而减少纤维成型过程中出现的结构缺陷,并提升纤维的综合性能。

6、优选地,步骤s1中,所述蛋白纺丝原液中微量交联剂的浓度为5~10wt‰。

7、优选地,步骤s1中,所述蛋白包括:牛血清蛋白、卵清蛋白、β-乳球蛋白、类弹性蛋白,所述蛋白纺丝原液中蛋白的浓度为200~600mg/ml。

8、优选地,步骤s2中,所述脱水剂选自:甲醇、乙醇、异丙醇等等,交联剂选自:戊二醛、peg二醛、丹尼平等等。

9、优选地,步骤s3中,所述液封层的厚度为3~5mm,更优选地,液封层的厚度为5mm。研究发现,当液封层高度过高时,针头挤出后形成的射流难以冲破液封层反而容易造成针头堵塞、纺丝不连续;反之,当液封层高度过低时,纤维表面涂敷的油脂不够均一导致其纤维的延展性没有明显提升。

10、优选地,步骤s4中,所述注射泵的流速为100~150μl/min。更优选地,所述注射泵的流速为130~150μl/min。

11、优选地,所述纺丝制备工艺还包括步骤:s5:由直径相同但转速不同的第一收集辊、第二收集辊、第三收集辊进行差速拉伸收集,第一收集辊、第二收集辊、第三收集辊的角速度分别为ω1、ω2、ω3,将初生纤维进行ω3/ω1倍拉伸,获得一种高性能蛋白纤维。后拉伸处理在本发明提供的蛋白纤维成型的纺丝制备工艺中也是一个重要的工艺步骤,旨在进一步优化纤维的结构和性能。

12、步骤s2中,所述凝固浴中的交联剂浓度为1~10%(v/v)。当交联剂浓度过低时,纤维成型会变得困难;而浓度过高则可能导致纤维脆性增加。

13、正如本发明背景技术部分所述,由于球状蛋白等蛋白中可供交联反应的功能基团暴露不完全,导致蛋白进入凝固浴并形成初生纤维的过程较长。因此,在现有的湿法纺丝工艺中,蛋白溶液进入凝固浴中后容易脱水沉淀并黏附在管壁与针头之间,导致针头堵塞的频率增加,影响了湿法工艺的纺丝的连续性与稳定性。

14、然而,根据本发明提出的一种改良后的湿法纺丝工艺,其主要优势在于,蛋白纺丝原液经微量泵挤出后,首先会经过一段具有一定厚度的液封层,使蛋白纺丝原液在液封层中形成射流,同时在经过液封层的过程中还会掺入一定量的油脂,这种方法不仅可以提高纺丝速度(是传统湿法纺丝工艺速率的十倍及以上),并且还能有效防止蛋白溶液经微量泵挤出时直接与凝固浴中的交联剂直接接触导致其在针头间的管壁脱水沉淀,避免黏附发生,同时该蛋白纺丝原液预先经过液封层还使得纤维在成型过程中掺入了微量油脂从而进一步改善了纤维久置变脆的问题。

15、本发明的关键发明点即在于,在凝固浴的表面铺上一定厚度的油脂形成液封层,以密封凝固浴,该液封层可选用蚕丝油等油脂,其厚度为3~5mm。通过加入适量油脂在凝固浴的表面形成液封层可为本发明带来以下的有益效果:其一,可以有效地液封凝固浴,降低凝固浴的挥发;其二,可以实现较大的射流速度(100~150μl/min),提高整体的湿法纺丝效率;其三,可在纤维成型过程中掺入微量油脂,改善纤维久置变脆问题。

16、另外,本发明中还涉及了在配制蛋白纺丝原液时加入微量的交联剂使其预先发生反应。这种方法可以进一步缩短球状蛋白在凝固浴中的纤维成型时间,极大地提高了整体的纺丝效率与连续性。

17、此外,液封层的加入不仅可以延长纺丝时间提升湿法纺丝的效率外还可以显著降低凝固浴的挥发,进一步降低湿法纺丝的工艺成本,为湿法纺丝的产业化落地提供了新的方法。

18、综上所述,本发明提供了一种湿法纺丝制备的改良工艺,特别适用于球状蛋白及无规蛋白纤维的成型。现有的湿法工艺主要应用于碳纤维、聚丙烯腈等高分子聚合物,而较少与生物蛋白大分子的纺丝结合。本发明通过在蛋白纺丝原液中预先加入微量的交联剂,使生物蛋白纤维更好地发生化学交联,同时在凝固浴的表面铺上一定厚度的油脂形成液封层,使蛋白纺丝原液在液封层中形成射流,极大地提高了整体的纺丝效率与连续性,从而最终实现了生物蛋白纤维的连续稳定制备,并一定程度上增强了纤维的力学性能。这一创新工艺在手术缝合线等生物医药领域具有重要研究价值。

技术特征:1.一种适用于蛋白纤维成型的纺丝制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的纺丝制备工艺,其特征在于,步骤s3中,所述油脂是蚕丝油。

3.根据权利要求1所述的纺丝制备工艺,其特征在于,步骤s1中,加入的交联剂选自:戊二醛、peg二醛、丹尼平中的一种。

4.根据权利要求1所述的纺丝制备工艺,其特征在于,步骤s1中,所述蛋白纺丝原液中微量交联剂的浓度为5~10wt‰。

5.根据权利要求1所述的纺丝制备工艺,其特征在于,步骤s1中,所述蛋白包括:牛血清蛋白、卵清蛋白、β-乳球蛋白、类弹性蛋白,所述蛋白纺丝原液中蛋白的浓度为200~600mg/ml。

6.根据权利要求1所述的纺丝制备工艺,其特征在于,步骤s2中,所述脱水剂选自:甲醇、乙醇、异丙醇中的一种,交联剂选自:戊二醛、peg二醛、丹尼平中的一种。

7.根据权利要求1所述的纺丝制备工艺,其特征在于,步骤s3中,所述液封层的厚度为5mm。

8.根据权利要求1所述的纺丝制备工艺,其特征在于,步骤s4中,所述注射泵的流速为100~150μl/min。

9.根据权利要求8所述的纺丝制备工艺,其特征在于,步骤s4中,所述注射泵的流速为130~150μl/min。

10.根据权利要求1所述的纺丝制备工艺,其特征在于,所述纺丝制备工艺还包括步骤:

技术总结本发明公开了一种适用于蛋白纤维成型的纺丝制备工艺,包括以下步骤:S1:在室温下,将蛋白溶解,然后加入微量交联剂溶液制备成蛋白纺丝原液,交联剂浓度为1~10wt‰;S2:配制凝固浴,其为脱水剂、交联剂、水的混合溶液,交联剂浓度为1~10%(v/v);S3:在凝固浴的表面铺上厚度为3~5mm的油脂形成液封层;S4:通过注射泵将蛋白纺丝原液注入成型管道中,使蛋白纺丝原液先经过液封层,随后进入凝固浴中,与交联剂发生化学交联反应脱水形成纤维,收集。与传统的湿法纺丝工艺相比,本发明的纺丝工艺能够显著提升蛋白纤维纺丝的连续性和稳定性,为生物蛋白纤维在生物医疗和特种装备等领域的应用提供了重要的材料基础。技术研发人员:刘凯,王倩倩,张涛,张洪杰受保护的技术使用者:祥符实验室技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240617/42277.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表