一种红色上染率高的聚酯纤维的制备方法与流程

- 国知局

- 2024-07-05 16:49:28

本说明书涉及聚酯纤维制备,尤其涉及一种红色上染率高的聚酯纤维的制备方法。

背景技术:

1、涤纶纤维具有强度高、回弹性适中、保形性好等优良性能,且生产成本比较低,所以成为天然纤维的最佳替代产品,加上涤纶产业的飞速发展,人们的消费观念已经转变,不再只是追求天然纤维织物,而是更钟情于集功能性和舒适性于一身的差别化、多功能的多异涤纶服装涤纶长丝。

2、聚酯纤维成品为部分结晶的超分子结构,其结晶部分分子链相互平行,大多呈反式构象,而无定形区则多呈顺式构象。由常规的分子结构及结晶情况可知,其分子排列相当紧密,因而具有良好的力学性能以及纺织加工性能。由于分子排列紧密规整和高结晶性,以至于要使分子链的热运动从冻结状态解脱出来,必须辅以较高的温度。加之涤纶纤维是疏水性强的合成纤维,涤纶分子结构中缺少像纤维素或蛋白质纤维那样的能和染料发生结合的活性基团,使得常规纤维的染色性能差。常规纤维的染色一般采用分散染料染色,为改善其染色性能,通常采取高温高压染色。

3、目前的染色理论认为,染色时分散染料溶解在水相中以单分子形式扩散进入纤维,即固体染料首先溶解,然后溶解的染料分子扩散进入纤维,随着染料被纤维吸附,更多的固体染料溶解,这个过程一直持续到染色平衡为止。染料的扩散系数是描述染料性能的一个参数,染料在纤维中的扩散性能主要是由染料和纤维的结构特点所决定,并随染色温度、工艺等外界条件而变化。随染料分子量的增加,染料与纤维分子间作用力增加,此外由于染料分子体积的增大,染料在纤维内扩散的阻力加大,使染料在纤维内的扩散系数减小。分散染料中的分散玉红、分散大红,由于它们分子结构较大,扩散系数较小。这是红色上染率低的主要原因之一。

技术实现思路

1、鉴于现有技术的不足,本说明书的一个目的是提供一种红色上染率高的聚酯纤维的制备方法,能提高纤维的红色上染率,同时能提高纺丝稳定性及纤维的加工性能。

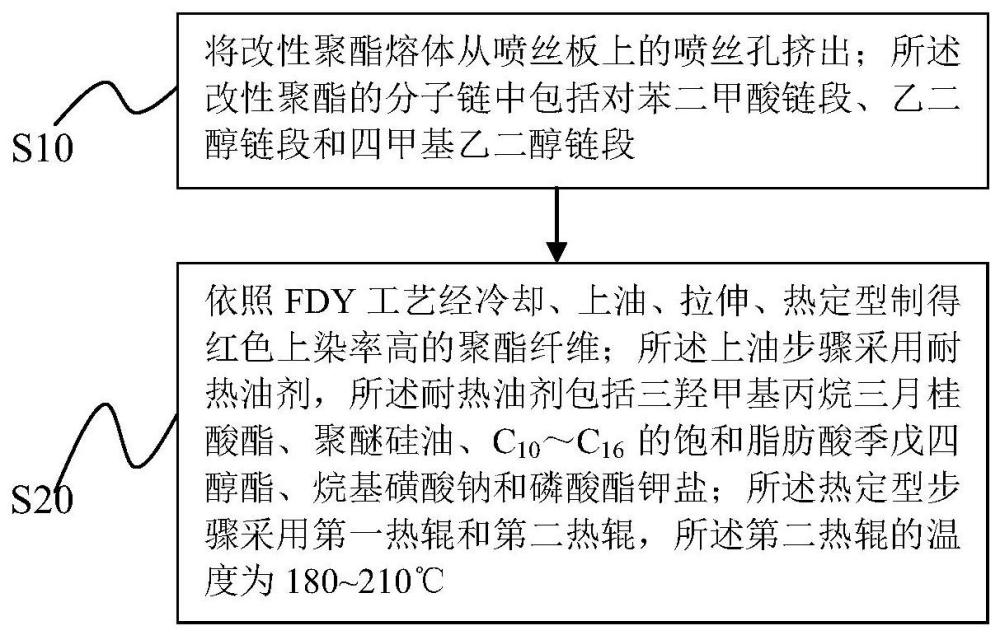

2、为达到上述目的,本说明书实施方式提供一种红色上染率高的聚酯纤维的制备方法,包括:将改性聚酯熔体从喷丝板上的喷丝孔挤出,依照fdy工艺经冷却、上油、拉伸、热定型制得红色上染率高的聚酯纤维;

3、所述改性聚酯的分子链中包括对苯二甲酸链段、乙二醇链段和四甲基乙二醇链段;所述上油步骤采用耐热油剂;所述耐热油剂包括三羟甲基丙烷三月桂酸酯、聚醚硅油、c10~c16的饱和脂肪酸季戊四醇酯、烷基磺酸钠和磷酸酯钾盐;所述热定型步骤采用第一热辊和第二热辊,所述第二热辊的温度为180~210℃。

4、作为一种优选的实施方式,所述耐热油剂的各组分按重量份数计,所述三羟甲基丙烷三月桂酸酯为10~20份,所述聚醚硅油为70~80份,所述c10~c16的饱和脂肪酸季戊四醇酯为30~40份,所述烷基磺酸钠为3~5份,所述磷酸酯钾盐为2~6份;所述耐热油剂的制备方法包括:

5、将所述三羟甲基丙烷三月桂酸酯、所述聚醚硅油、所述c10~c16的饱和脂肪酸季戊四醇酯、所述磷酸酯钾盐和所述烷基磺酸钠在常温下混合均匀;

6、在40~55℃下搅拌1~3h,得到所述耐热油剂。

7、作为一种优选的实施方式,所述fdy工艺的参数包括:纺丝温度为285~295℃,冷却温度为20~25℃,冷却风速为1.80~2.00m/s;所述第一热辊的速度为2300~2500m/min,所述第一热辊的温度为85~95℃;所述第二热辊的速度为3800~4300m/min,所述第二热辊的温度为190~200℃,卷绕速度为3680~4200m/min。

8、作为一种优选的实施方式,所述红色上染率高的聚酯纤维的断裂强度大于或等于3.5cn/dtex,断裂伸长率为35.0~40.0%,总纤度为80~150dtex,单丝纤度为1.0~1.5dtex,条干cv小于或等于1.2%,沸水收缩率为4.9~5.6%。

9、作为一种优选的实施方式,将所述红色上染率高的聚酯纤维织成织物进行染色,染色织物的表面深度值分别为:分散蓝为15.32~15.81;分散红为8.63~9.07;分散艳红为9.87~10.19;分散大红为13.34~13.88;染色织物的摩擦牢度:分散蓝、分散红、分散艳红、分散大红均为4级。

10、作为一种优选的实施方式,所述改性聚酯的制备方法包括:

11、酯化反应;将对苯二甲酸、乙二醇和四甲基乙二醇链段配成浆料,加入缩聚催化剂、消光剂、稳定剂混合均匀,所述酯化反应的温度为250~260℃,当酯化反应中的水馏出量达到理论值的95%以上时结束所述酯化反应;

12、缩聚反应;所述酯化反应结束后,在负压条件下开始低真空阶段的缩聚反应,压力由常压平稳抽至绝对压力100pa以下,在此压力下反应温度为275~285℃,反应时间为50~70min,制得所述改性聚酯。

13、作为一种优选的实施方式,所述酯化反应的步骤中,对苯二甲酸、乙二醇、四甲基乙二醇链段的摩尔比为1:1.3~1.5:0.05~0.8。

14、作为一种优选的实施方式,所述缩聚催化剂的加入量为所述对苯二甲酸重量的0.018%~0.025%;所述消光剂的加入量为所述对苯二甲酸重量的0.20%~0.25%;所述稳定剂的加入量为所述对苯二甲酸重量的0.01%~0.03%;所述缩聚催化剂包括三氧化二锑;所述消光剂包括二氧化钛;所述稳定剂为磷酸三苯酯、磷酸三甲酯、亚磷酸三甲酯中的一种。

15、作为一种优选的实施方式,所述聚醚硅油的结构式为:

16、

17、其中,me为甲基,r为氢或甲基;m=2~3,n=3~6,a/b=7/3~9;

18、所述聚醚硅油的制备方法包括:将结构聚醚ch2=chch2o(c2h4o)c(c3h6o)dr和甲苯在通氮气的条件下加入含氢硅油me3sio(me2sio)f(mehsio)gsime3和催化剂氯铂酸h2ptcl6,在80~85℃的条件下反应1.0~1.5h,然后加入1.0~1.2%的nahco3处理反应物,过滤后得到透明的聚醚硅油;其中,c=7~9,d=1~3,c/d=7/3~9;f=2~3,g=3~6;所述结构聚醚和所述含氢硅油的加入量满足:所述结构聚醚的乙烯基与所述含氢硅油的h的摩尔比为1.0:0.9~1.1;所述甲苯的加入量为所述结构聚醚和所述含氢硅油总质量的55~60%,所述催化剂氯铂酸h2ptcl6中pt的量为所述结构聚醚和所述含氢硅油总质量的2.0×10-5~2.5×10-5。

19、作为一种优选的实施方式,所述耐热油剂在250℃加热处理2h后热失重小于15wt%,所述耐热油剂的冒烟温度为190~200℃;所述耐热油剂在25℃下的运动黏度为61.7~65.3mm2/s;所述耐热油剂含量为1%的乳化液在25℃下的表面张力为25.7~28.2mn/m;所述耐热油剂的油膜强度为827~889n;使用所述耐热油剂后,纤维与纤维之间的静摩擦因数为0.060~0.068,纤维与金属之间的静摩擦系数为1.330~1.417;所述烷基磺酸钠为十二烷基磺酸钠、十五烷基磺酸钠或十六烷基磺酸钠;所述磷酸酯钾盐为异构十三醇聚氧乙烯醚磷酸酯钾盐或十二十四醇磷酸酯钾盐。

20、有益效果

21、本实施方式所提供的红色上染率高的聚酯纤维的制备方法,在聚酯中引入了四甲基乙二醇,使空间自由体积明显增大了很多。空间自由体积的增大有利于染料分子扩散、渗透到聚酯大分子内部,对聚酯的染色产生积极的影响。

22、还有,采用高温热定型工艺,第二热辊的温度为180~210℃,导致在拉伸过程中形成的小晶体部分熔融和再结晶形成量少、尺寸大而且更完数的结晶区,使非晶区内大分子链的活动性增加,大晶粒使纤维孔穴半径增加,无定形区更为开放,染料扩散通道曲折性减小,扩散系数提高,提高了纤维的上染率。

23、本实施方式提供的耐热油剂具有耐热性能好、油膜强度高、平滑性能好的特点,用作纺丝油剂提高了纺丝稳定性及纤维的加工性能,极具应用前景。

24、四甲基乙二醇和高温热定型工艺的综合作用,使聚酯纤维的红色染料上染率得到提高。

25、参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。

26、针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

27、应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤或组件的存在或附加。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44567.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。