一种桥面调整钢锚箱正反方向架梁吊机体系转化方法与流程

- 国知局

- 2024-07-09 16:59:00

本发明涉及桥梁施工,具体涉及一种桥面调整钢锚箱正反方向架梁吊机体系转化方法。

背景技术:

1、目前,架梁吊机进行提梁时未考虑边跨提梁与中跨提梁时由于钢锚箱位置不同,吊耳位置和架梁吊机后锚梁位置需要改变以避免与钢锚箱干涉问题。一般架梁吊机提梁与走行时,由于吊耳距离相同、架梁吊机走行距离和单段吊装钢梁长度相同或架梁吊机主体重量较小,无需考虑在横桥向站位点是否处于非主弦杆节点上,后锚梁位置无需改变,未考虑钢锚箱干涉问题。

2、具体来讲,现有架梁吊机提梁时单段吊装梁长度相同,后锚点位、扁担梁吊点位置和吊耳位置均未发生改变;或架梁吊机主体重量较轻,提梁时前支后锚受力较小,无需考虑提梁工况下后锚拉力对已架设钢梁影响和吊耳位置是否在主弦杆上方。未考虑斜拉桥边跨与中跨钢锚箱方向不同时吊耳位置需改变以避免与斜拉板干涉时后锚梁和扁担梁位置需要做出相应调整而适应吊耳位置改变的问题,且未考虑大节段整体吊装工况下前支后锚受力较大,为避免吊耳受力对已架钢梁线形影响,吊耳位置应靠近主弦杆节点。

3、进一步的,钢梁吊装从边跨向中跨过渡时,由于钢锚箱方向不同,考虑到吊耳与钢锚箱干涉问题,需改变吊耳位置避免干涉。吊耳主要作用有两项,分别为:①连接后锚固系统,避免架梁吊机提梁时机体前倾;②连接待吊装钢梁和架梁吊机起升系统,完成钢梁吊装。现存在问题为吊耳位置改变后梁吊机后锚固点位置、扁担梁位置均与吊耳位置存在偏差,架梁吊机无法连接吊耳从而无法实现锚固和提梁工作。

4、本申请所要解决的技术问题是如何在最小程度上调整架梁吊机结构实现架梁吊机从边跨提梁工况到中跨提梁工况时,转化后锚固和扁担梁位置以适应不同工况下不同位置的吊耳,实现在不同工况下架梁吊机的锚固和提梁功能。

技术实现思路

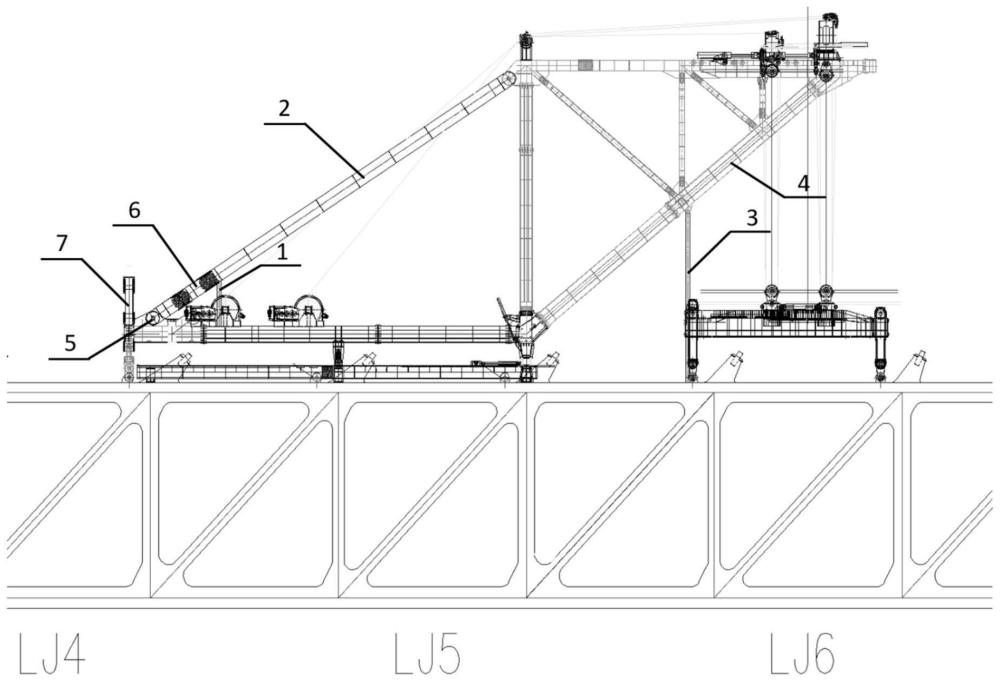

1、本申请提供一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,以解决现有技术中的上述技术问题,可适用于三主桁桥面,可实现架梁吊机适用于如边跨及中跨区域大节段钢梁整体提梁过渡体系转化。

2、根据本申请的一方面,一种实施例提供了一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,包括以下步骤:

3、s1.架梁吊机后锚固和扁担梁体系转化;

4、步骤s1包括以下步骤:

5、s11.后拉杆临时支撑可拆卸连接后拉杆主体与下主梁,前撑杆临时支撑可拆卸连接前撑杆与公路桥面;

6、s12.逐根打开后拉杆与下主梁连接杆件,并拆除后拉杆拼接杆件;下主梁连接杆件前移a米,并采用可拆卸方式固定;调整后拉杆主体与所述下主梁连接杆件可拆卸连接,实现后拉杆的下端前移a米;

7、s13.打开后锚梁倒用部件的后锚梁可倒用部位杆件,拆卸所述后锚梁倒用部件与下主梁的连接;所述后锚梁倒用部件向中跨方向移动a米并再次固定连接;

8、s14.拆除临时支撑结构;

9、s15.所述架梁吊机走行2b米至提梁工况下,调整所述扁担梁前移a米与吊耳配合;

10、其中,a、b为正整数。

11、一种实施例中,所述架梁吊机后锚固和扁担梁体系转化前,所述架梁吊机后退至主墩位置;其中,利用墩旁塔吊或桥面辅助挂锚索起重设备进行体系转换。

12、一种实施例中,所述扁担梁包括边桁扁担梁和中桁扁担梁;所述边桁扁担梁调头后前移a米,所述中桁扁担梁前移a米。

13、一种实施例中,所述边桁扁担梁调头后前移a米,所述中桁扁担梁前移a米包括以下步骤:

14、放置所述边桁扁担梁至平台,在拆除油缸反力座的连接后,所述平台带动扁担梁调头;调整所述油缸反力座位置并安装,使所述边桁扁担梁前移a米;和/或,

15、所述中桁扁担梁通过移动油缸反力座位置实现中桁扁担梁前移a米。

16、一种实施例中,所述边桁扁担梁放置在运输船载的待架钢梁上,拆除所述油缸反力座的连接,所述运输船旋转180°实现边桁扁担梁调头。

17、一种实施例中,步骤s13包括以下步骤:

18、后拉杆安装到位后,打开后锚梁可倒用部位杆件与下主梁后方的连接销轴和连接螺栓,将后锚梁倒用部件向中跨方向移动a米,连接后锚梁与下主梁前方的销轴和法兰。

19、一种实施例中,所述法兰的法兰面具有定位用的错台平面;和/或,

20、所述错台平面设为z字形。

21、一种实施例中,所述桥面调整钢锚箱正反方向架梁吊机体系转化方法还包括以下步骤:

22、s2.所述架梁吊机在不同工况下与吊耳连接;

23、步骤s2包括以下步骤:

24、s21.边跨最后一节标准节间钢梁提梁;其中,调整后锚梁、所述扁担梁与对应的吊耳连接,实现边跨钢梁吊装;

25、s22.所述架梁吊机走行2b米,吊装第一过渡段钢梁;所述架梁吊机继续走行2b米,吊装第二过渡段钢梁;两次吊装中,调整所述后锚梁、所述扁担梁与对应的吊耳连接,在每一段过渡段钢梁上所述扁担梁前端对应吊耳的前方a米处增加吊耳,准备后续体系转化;

26、s23.基于步骤s1,调整所述架梁吊机的后锚梁和扁担梁中,后锚固点位和扁担梁前方和后方点位前移a米以配合中跨标准节间钢梁;

27、s24.所述架梁吊机走行2b米,吊装中跨标准节间钢梁;其中,调整所述后锚梁、所述扁担梁与对应的吊耳连接,完成第一个中跨钢梁吊装;

28、s25.所述架梁吊机走行2b米,吊装下一个中跨标准节间钢梁,实现架梁吊机由边跨向中跨过渡;其中,调整所述后锚梁、所述扁担梁与对应的吊耳连接,完成第二个中跨钢梁吊装。

29、一种实施例中,步骤s22包括以下步骤:

30、s221.所述架梁吊机走行2b米,吊装所述第一过渡段钢梁;其中,调整所述后锚梁、所述扁担梁与对应的吊耳连接;在所述第一过渡段钢梁上扁担梁前端对应吊耳的前方a米处增加吊耳,准备后续体系转化;

31、s222.所述架梁吊机走行2b米,吊装所述第二过渡段钢梁;其中,调整所述后锚梁、所述扁担梁与对应的吊耳连接;在所述第二过渡段钢梁上扁担梁前端对应吊耳的前方a米处增加吊耳,准备后续体系转化。

32、一种实施例中,所述桥面调整钢锚箱正反方向架梁吊机体系转化方法还包括以下步骤:

33、在步骤s1和/或步骤s2之后,所述架梁吊机走行至下一个提梁位置进行下一节段提梁吊装工作。

34、本申请的上述实施例,涉及对钢锚箱方向不同情况下提梁工况的架梁吊机机体过渡转化。具体的,架梁吊机从边跨向中跨过渡时钢锚箱方向不同工况下架梁吊机提梁工作中,为避免与钢锚箱干涉,在吊耳前移情况下将架梁吊机后锚点位和扁担梁吊点同步前移,能够实现架梁吊机在边跨和中跨工况吊耳位置不同时后锚梁与扁担梁的位置转化,实现同一台架梁吊机在不同工况下的提梁工作。

技术特征:1.一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,所述架梁吊机后锚固和扁担梁体系转化前,所述架梁吊机后退至主墩位置;其中,利用墩旁塔吊或桥面辅助挂锚索起重设备进行体系转换。

3.根据权利要求1所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,所述扁担梁包括边桁扁担梁和中桁扁担梁;所述边桁扁担梁调头后前移a米,所述中桁扁担梁前移a米。

4.根据权利要求3所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,所述边桁扁担梁调头后前移a米,所述中桁扁担梁前移a米包括以下步骤:

5.根据权利要求4所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,所述边桁扁担梁放置在运输船载的待架钢梁上,拆除所述油缸反力座的连接,所述运输船旋转180°实现边桁扁担梁调头。

6.根据权利要求1所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,步骤s13包括以下步骤:

7.根据权利要求6所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,所述法兰的法兰面具有定位用的错台平面;和/或,

8.根据权利要求1-7中任意一项所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,所述桥面调整钢锚箱正反方向架梁吊机体系转化方法还包括以下步骤:

9.根据权利要求8所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,步骤s22包括以下步骤:

10.根据权利要求8所述的一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,其特征在于,所述桥面调整钢锚箱正反方向架梁吊机体系转化方法还包括以下步骤:

技术总结本发明涉及桥梁施工技术领域,公开了一种桥面调整钢锚箱正反方向架梁吊机体系转化方法,包括:设置后拉杆临时支撑、前撑杆临时支撑;逐根打开后拉杆与下主梁连接杆件,并拆除后拉杆拼接杆件;下主梁连接杆件前移a米;调整后拉杆主体与所述下主梁连接杆件可拆卸连接;打开后锚梁倒用部件的后锚梁可倒用部位杆件,拆卸所述后锚梁倒用部件与下主梁的连接;所述后锚梁倒用部件向中跨方向移动a米并再次固定连接;所述架梁吊机走行2b米至提梁工况下,调整所述扁担梁前移a米与吊耳配合。本申请的技术方案,能够实现架梁吊机在边跨和中跨工况吊耳位置不同时后锚梁与扁担梁的位置转化,实现同一台架梁吊机在不同工况下的提梁工作。技术研发人员:邹孔庆,梁超,曹晗,张时利,张建金,周宏庚,刘果,方继,周新亚,丁仕洪,李灿灿,李猛超,朱军,张杰,易中楼,王凯,褚部,康志凯,汪洋,张启明,顾文强受保护的技术使用者:中铁四局集团有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240617/56132.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表