现浇箱梁钢筋骨架整体安装系统及方法与流程

- 国知局

- 2024-07-09 16:58:58

本发明涉及桥梁箱梁浇筑施工领域,特别是一种现浇箱梁钢筋骨架整体安装系统及方法。

背景技术:

1、目前,采用移动模架施工的箱梁钢筋部品施工多采用模内原位绑扎或后场绑扎再用大吊具安装两种方式,该方式工艺成熟,操作简单,在公路及市政桥梁中应用较为广泛。但是,随着预制工艺迭代更新和面临工期紧张的问题,原位绑扎或后场绑扎工艺越来越满足不了现场施工需求,存在以下技术缺陷。第一,模内原位绑扎需要大量人力,操作空间受限,绑扎质量难以保证;第二,钢筋部品转运过程中受力不合理,钢筋骨架变形,损伤部件;第三,钢筋部品转运过程中需要多组吊放、转运机具,机具租用成本高,不同机具协调配合工作,管理难度较大。现有技术中也有采用钢筋骨架整体安装的方案,例如cn114855642a记载的大跨箱梁钢筋骨架整体安装方法,该方案采用先下托后悬吊输送的方案,实现钢筋骨架整体输送和安装,但是该方案存在以下技术问题:第一、架梁机构门架前支腿和门架后支腿不可移动,下一桥跨施工时架梁机构需与底部移动胎膜同步转运,胎膜脱模受混凝土养护龄期影响,严重影响下一跨桥段施工进度;第二、预制整垮箱梁钢筋骨架从桥面堆放区向架梁机构转运时,需利用多组底托梁运输系统进行桥面运输,底托梁运输系统造价较高、转运系统同步协调移动实现困难;第三、整垮箱梁钢筋骨架由底托梁运输系统承重受力变化到移动天车悬吊受力,受力状态变化较大,钢筋骨架容易产生变形,对整垮箱梁钢筋骨架结构精度不利;第四、整垮箱梁钢筋骨架转运、吊放需使用两套系统,转换繁琐,造价较高,影响施工进度。

技术实现思路

1、本发明所要解决的技术问题是提供一种现浇箱梁钢筋骨架整体安装系统及方法,能够实现一次悬挂即运输和安装钢筋骨架到位,确保运输和安装过程中钢筋骨架受力均匀,系统在梁上移动受力可靠,确保施工安全,提高钢筋骨架的运输和安装的施工效率。

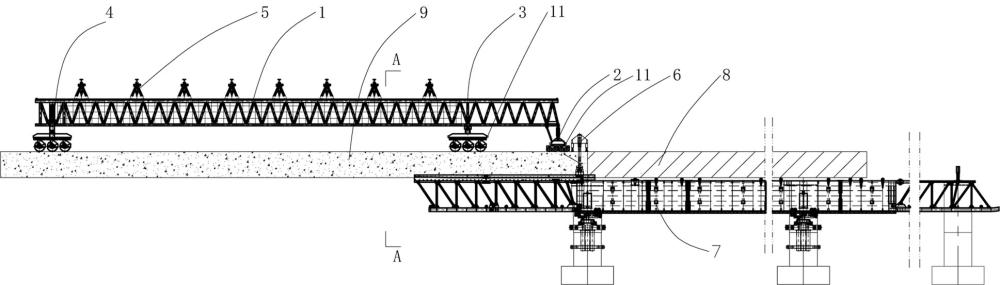

2、为解决上述技术问题,本发明所采用的技术方案是:一种现浇箱梁钢筋骨架整体安装系统,包括沿桥梁纵向布置的主梁和起重天车,起重天车为多个,布置在主梁的顶部,多个起重天车沿着主梁行走,在主梁的底部设有前支腿、中支腿和后支腿,前支腿、中支腿和后支腿的底部均设有行走轮,前支腿为可升降并且可折叠或可拆卸的结构,中支腿为可拆卸的结构,后支腿为可升降的结构。

3、优选的方案中,主梁包括位于两侧的三角桁架,在主梁的两端设有主梁横向联系梁,将三角桁架连接为一个整体;

4、三角桁架的底部为边顶部为角,在三角桁架的顶部设有供起重天车行走的主梁轨道;

5、前支腿和后支腿位于靠近主梁两端的位置,中支腿位于前支腿和后支腿之间靠近前支腿的位置。

6、优选的方案中,前支腿的结构为:前支腿轮组座与升降柱的底部连接,升降柱的顶部通过前支腿铰接座与三角桁架铰接,前支腿铰接座的摆动方向为横向摆动,前支腿横向支撑一端与三角桁架连接,另一端与升降柱的底部连接,前支腿折叠油缸的一端与三角桁架连接,另一端与前支腿横向支撑连接,前支腿折叠油缸用于驱动前支腿折叠以避让障碍物;

7、前支腿落在移动模架两侧的翼缘上。

8、优选的方案中,前支腿横向支撑中部设有铰接部,构成可折叠的结构,前支腿横向支撑、升降柱和三角桁架的底部构成三角形结构,前支腿折叠油缸与前支腿横向支撑的上半部分连接,前支腿折叠油缸以推动的方式使前支腿折叠。

9、优选的方案中,升降柱中,前支腿上立柱与前支腿铰接座连接,前支腿上立柱通过前支腿伸缩油缸与前支腿下立柱连接,前支腿下立柱与前支腿轮组座连接;

10、还设有前支腿纵向撑杆,前支腿纵向撑杆一端与三角桁架连接,另一端与前支腿轮组座连接。

11、优选的方案中,中支腿的结构为:中支腿横梁的底部与中支腿轮座连接,中支腿横梁的顶部通过中支腿连接销轴与中支腿摆动座连接,取下中支腿连接销轴,即可拆卸中支腿。

12、优选的方案中,后支腿的结构为:在三角桁架上设有竖直的后支腿套筒,后支腿滑动立柱与后支腿套筒滑动连接,在后支腿套筒与后支腿滑动立柱之间设有后支腿伸缩缸,后支腿滑动立柱的底部设有后支腿内折座,后支腿内折座的底部通过后支腿摇动座与后支腿轮座连接,后支腿内折座具有向内弯折的结构,以使后支腿在纵向行走时,后支腿轮座的行走轮落在已浇筑箱梁的翼缘根部的位置。

13、优选的方案中,在后支腿轮座和中支腿轮座的底部设有多个行走轮,行走轮通过转动座与轮座连接,以使行走轮转动方向。

14、一种采用上述现浇箱梁钢筋骨架整体安装系统的施工方法,包括以下步骤:s1、主梁移动到已浇筑箱梁上方,起重天车移动到主梁靠近后支腿的位置取钢筋骨架,钢筋骨架悬挂在起重天车下方,将前支腿向两侧摆动折叠;

15、s2、主梁向待浇筑仓面移动,当前支腿越过移动模架后吊架,将前支腿收回,前支腿的前支腿车轮组落在移动模架翼缘顶部的轨道上,取下中支腿连接销轴,解除中支腿与三角桁架的连接;

16、s3、中支腿整体原位转向,以留出后支腿的通过空间;

17、s4、主梁在前支腿和后支腿的支撑下继续前行,直至到达待浇筑仓面上方,起重天车吊装钢筋骨架到待浇筑仓面上方,并下放钢筋骨架至设计位置;

18、s5、主梁在前支腿和后支腿的支撑下回退,当中支腿的安装位置越过移动模架后吊架,则装回中支腿连接销轴,使中支腿与三角桁架连接并受力,同时将前支腿向两侧摆动折叠;

19、s6、主梁在前支腿和后支腿的支撑下返回已浇筑箱梁上方;

20、通过以上步骤实现钢筋骨架的一次吊装整体运输和安装施工。

21、优选的方案中,当主梁需要横移时,在并列的两个箱梁表面之间与后支腿和中支腿对应的位置搭设跨梁桁架,使后支腿和中支腿的行走轮转动90°,前支腿向两侧摆动折叠,主梁在后支腿和中支腿的支撑下横移,沿着跨梁桁架跨越箱梁表面;

22、前支腿在折叠前,先解除前支腿纵向撑杆的连接,操作前支腿伸缩油缸缩回一定长度,然后驱动前支腿折叠油缸伸出,使前支腿横向支撑折叠,升降柱整体摆动 。

23、在前支腿设置障碍物传感器,以控制前支腿与障碍物之间的距离,并控制主梁的行走速度和更换支撑的时机。

24、本发明提供的一种现浇箱梁钢筋骨架整体安装系统及方法,通过可拆卸的中支腿和可折叠的前支腿的方案,能够实现主梁悬吊钢筋骨架过跨运行,实现一次取钢筋骨架,中间无需更换起吊结构,即完成钢筋骨架的运输和安装操作,钢筋骨架在运输和安装过程中的受力均匀不易变形。前支腿和后支腿的落点巧妙,使整个钢筋骨架整体安装系统的受力可靠。在前支腿设置的障碍物传感器能够自动识别障碍物,控制钢筋骨架整体安装系统的平稳和自动过跨操作,提高智能化程度和安全性。采用可变向的中支腿行走轮和后支腿行走轮,能够实现钢筋骨架整体安装系统跨越左右幅箱梁表面之间交互施工。

技术特征:1.一种现浇箱梁钢筋骨架整体安装系统,其特征是:包括沿桥梁纵向布置的主梁(1)和起重天车(5),起重天车(5)为多个,布置在主梁(1)的顶部,多个起重天车(5)沿着主梁(1)行走,在主梁(1)的底部设有前支腿(2)、中支腿(3)和后支腿(4),前支腿(2)、中支腿(3)和后支腿(4)的底部均设有行走轮,前支腿(2)为可升降并且可折叠或可拆卸的结构,中支腿(3)为可拆卸的结构,后支腿(4)为可升降的结构。

2.根据权利要求1所述的一种现浇箱梁钢筋骨架整体安装系统,其特征是:主梁(1)包括位于两侧的三角桁架(102),在主梁(1)的两端设有主梁横向联系梁(103),将三角桁架(102)连接为一个整体;

3.根据权利要求1所述的一种现浇箱梁钢筋骨架整体安装系统,其特征是:前支腿(2)的结构为:前支腿轮组座(207)与升降柱(200)的底部连接,升降柱的顶部通过前支腿铰接座(206)与三角桁架(102)铰接,前支腿铰接座(206)的摆动方向为横向摆动,前支腿横向支撑(209)一端与三角桁架(102)连接,另一端与升降柱(200)的底部连接,前支腿折叠油缸(208)的一端与三角桁架(102)连接,另一端与前支腿横向支撑(209)连接,前支腿折叠油缸(208)用于驱动前支腿(2)折叠以避让障碍物;

4.根据权利要求3所述的一种现浇箱梁钢筋骨架整体安装系统,其特征是:前支腿横向支撑(209)中部设有铰接部,构成可折叠的结构,前支腿横向支撑(209)、升降柱(200)和三角桁架(102)的底部构成三角形结构,前支腿折叠油缸(208)与前支腿横向支撑(209)的上半部分连接,前支腿折叠油缸(208)以推动的方式使前支腿(2)折叠。

5.根据权利要求4所述的一种现浇箱梁钢筋骨架整体安装系统,其特征是:升降柱(200)中,前支腿上立柱(205)与前支腿铰接座(206)连接,前支腿上立柱(205)通过前支腿伸缩油缸(204)与前支腿下立柱(203)连接,前支腿下立柱(203)与前支腿轮组座(207)连接;

6.根据权利要求3所述的一种现浇箱梁钢筋骨架整体安装系统,其特征是:中支腿(3)的结构为:中支腿横梁(303)的底部与中支腿轮座(304)连接,中支腿横梁(303)的顶部通过中支腿连接销轴(301)与中支腿摆动座(302)连接,取下中支腿连接销轴(301),即可拆卸中支腿(3)。

7.根据权利要求3所述的一种现浇箱梁钢筋骨架整体安装系统,其特征是:后支腿(4)的结构为:在三角桁架(102)上设有竖直的后支腿套筒(401),后支腿滑动立柱(403)与后支腿套筒(401)滑动连接,在后支腿套筒(401)与后支腿滑动立柱(403)之间设有后支腿伸缩缸(402),后支腿滑动立柱(403)的底部设有后支腿内折座(408),后支腿内折座(408)的底部通过后支腿摇动座(404)与后支腿轮座(405)连接,后支腿内折座(408)具有向内弯折的结构,以使后支腿(4)在纵向行走时,后支腿轮座(405)的行走轮落在已浇筑箱梁(9)的翼缘根部的位置。

8.根据权利要求6或7所述的一种现浇箱梁钢筋骨架整体安装系统,其特征是:在后支腿轮座(405)和中支腿轮座(304)的底部设有多个行走轮(305,409),行走轮通过转动座与轮座连接,以使行走轮转动方向。

9.一种采用权利要求1~8任一项所述的现浇箱梁钢筋骨架整体安装系统的施工方法,其特征是包括以下步骤:s1、主梁(1)移动到已浇筑箱梁(9)上方,起重天车(5)移动到主梁(1)靠近后支腿(4)的位置取钢筋骨架(10),钢筋骨架(10)悬挂在起重天车(5)下方,将前支腿(2)向两侧摆动折叠;

10.根据权利要求9所述的一种采用现浇箱梁钢筋骨架整体安装系统的施工方法,其特征是:当主梁(1)需要横移时,在并列的两个箱梁表面之间与后支腿(4)和中支腿(3)对应的位置搭设跨梁桁架,使后支腿(4)和中支腿(3)的行走轮转动90°,前支腿(2)向两侧摆动折叠,主梁(1)在后支腿(4)和中支腿(3)的支撑下横移,沿着跨梁桁架跨越箱梁表面;

技术总结本发明提供一种现浇箱梁钢筋骨架整体安装系统及方法,包括沿桥梁纵向布置的主梁和起重天车,起重天车为多个,布置在主梁的顶部,多个起重天车沿着主梁行走,在主梁的底部设有前支腿、中支腿和后支腿,前支腿、中支腿和后支腿的底部均设有行走轮,前支腿为可升降并且可折叠或可拆卸的结构,中支腿为可拆卸的结构,后支腿为可升降的结构。通过可拆卸的中支腿和可折叠的前支腿的方案,能够实现主梁悬吊钢筋骨架过跨运行,实现一次取钢筋骨架,中间无需更换起吊结构,即完成钢筋骨架的运输和安装操作,钢筋骨架在运输和安装过程中的受力均匀不易变形。前支腿和后支腿的落点巧妙,使整个钢筋骨架整体安装系统的受力可靠。技术研发人员:田唯,李拔周,郑和晖,苏艳,李阳,沈惠军,丁子贤,狄飞超,吴柯,汪华文,范晨阳,张峰,李刚,马弟受保护的技术使用者:中交第二航务工程局有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240617/56128.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表