一种钢混凝土组合U型梁及其施工方法与流程

- 国知局

- 2024-07-09 16:58:55

本发明涉及建筑施工,尤其涉及一种钢混凝土组合u型梁及其施工方法。

背景技术:

1、钢混凝土组合u型梁是一种常用的结构构件,其结合了钢筋混凝土和钢材的优点。钢混凝土组合u型梁的形状呈“u”字型,具有较高的刚度和强度,能够承受较大的荷载。钢混凝土组合u型梁的结构使得梁的自重减轻,同时增加了梁的承载能力。这种结构形式使得u型梁能够在剪力、弯矩和扭矩等多方向上具有出色的性能。

2、钢混凝土组合u型梁的制造工艺先使用钢板制作u型截面的底部和侧板,然后将钢筋骨架嵌入其中,最后再用混凝土将其填充。通过这种组合方式,钢筋和混凝土共同工作,使得梁具备了钢筋的抗拉能力和混凝土的抗压能力。这使得u型梁的强度和刚度有了显著改善,更能够满足工程项目对于承载能力的要求。

3、钢混凝土组合u型梁的传统的施工方式需要现场浇筑混凝土,操作繁琐且耗时较长。当前,预制技术则能将钢混凝土组合u型梁的生产过程移至工厂,在受控的环境下进行制作,可有效缩短施工周期并提高质量稳定性。由于预制工艺能够充分利用先进设备和精密模具,钢混凝土组合u型梁的制作精准度大大提高。模具的精确度能保证产品的尺寸和形状一致性,从而有效减少现场调整和修补的需求。这种高度精细化的制作过程实现了构件的标准化和规模化,不仅提高了工程可行性,还降低了项目的成本。预制的各个钢混凝土组合u型梁需要在施工现场拼接安装。

4、当前,预制的钢混凝土组合u型梁在拼接的时候存在的技术缺陷包括:当作为桥梁段的钢混凝土组合u型梁在吊装时,由于重量较大导致惯性也大,容易由于轻微的角度就产生明显倾斜,进行微调整时难度较大。在拼接时,梁的接口需要对齐的时间较长,并且接口容易不平整,存在凸起或者锯齿状。这些不平整的结构对钢混凝土组合u型梁的正常运行是不利的。尤其在风大、雨多、天气不稳定的情况下,拼接方式会受到很大的限制。此外,当钢混凝土组合u型梁的拼装跨度达到一定距离时,由于吊装点的位置有限,起重机也会受到重量和距离限制。因此,现在普遍采用u型梁悬挂拼接方法来进行拼接。在u型梁悬挂拼接方法中,需要悬挂架支持u型梁的重量,需要准确地控制各个构建的位置和角度。为了确保拼装的准确性和稳定性,需要采用先进的测量技术以及精确的定位技术。

5、因此,如何改变钢混凝土组合u型梁的结构,使得两个钢混凝土组合u型梁之间的拼接难度降低是需要进一步解决的技术问题。

6、公开号为cn113356014a的专利申请公开了一种uhpc人行天桥无腹筋u型梁及其施工方法,其中u型梁包括uhpc底板和分别设于uhpc底板两端的两块uhpc腹板,两块uhpc腹板和uhpc底板连接形成u形,uhpc腹板的上下两端沿纵桥向布置有预应力钢束,uhpc腹板无需配置箍筋,uhpc腹板上开设有多个通风孔。但是,该uhpc人行天桥无腹筋u型梁的结构轻薄,因此不存在拼接时难以对齐的缺陷。对于重量较大的桥梁的钢混凝土组合u型梁,该拼接结构由于承重力大,因此无法解决拼接难度较大的问题。

7、本发明希望通过改进钢混凝土组合u型梁的结构以及在拼接过程中的定位方法,来简化钢混凝土组合u型梁的拼接步骤和拼接难度。

8、此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于申请人做出本发明时研究了大量文献和专利,但篇幅所限并未详细罗列所有的细节与内容,然而这绝非本发明不具备这些现有技术的特征,相反本发明已经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技术之权利。

技术实现思路

1、现有技术中的钢混凝土组合u型梁,在钢混凝土组合u型梁节段拼接时由固定组件先固定,然后注浆连接。这样形成的弊端包括:两个钢混凝土组合u型梁节段之间没有实现调平,存在高度或者角度偏差。这使得钢混凝土组合u型梁在受力时连接处的受力方向不一致,钢混凝土组合u型梁的抗压能力和承载能力降低,并且拼接处也容易断裂,导致桥梁整体的寿命缩短。

2、为提高装配式建筑结构的定位连接效率,现有技术已经出现通过设置相互匹配的凹凸连接结构来进行不同板体快速定位及连接的技术方案。例如,公告号为cn213539883u的专利文献公开了一种装配式建筑钢板快速定位连接结构,包括一侧固定连接有第一凸台的钢板本体,第一凸台的一侧开设有第一螺纹孔,第一凸台的一侧固定连接有第一定位柱,第一凸台的一侧顶部固定连接有第一固定柱,钢板本体的上表面固定连接有第二凸台,第二凸台的一侧开设有第二螺纹孔。该技术方案中的装配式建筑钢板快速定位连接结构通过第一凸台与第一固定板的配合,能够使两块钢板嵌套固定,同时通过第一定位柱、第一固定柱、第一螺母与第一定位槽、第一固定孔、第一螺纹孔的配合,能够将两块钢板一侧快速定位连接并固定,从而有效增强工作效率。然而,该技术方案中涉及的装配式结构仅限于质量较轻的建筑墙体结构,此种类型的装配式结构能够通过起吊装置进行轻易的位置调整,从而能够对装配位置进行高效调整,即便初始装配对准位置出现差异,也仍然能够通过起吊装置进行轻易调整,不会对组装的效率造成显著影响。相反地,本发明所针对的是质量相对较大的装配式钢混凝土的桥梁结构,因此需要在执行正式装配组装之前便对装配位置是否对准进行确定,如果在装配对接面进行接触或者定位连接部件发生部分连接时出现装配位置差异,此时再进行对接位置的调整一方面将显著增加再次进行对接校正的工作量,另一方面也存在因位置调整而对已经连接的定位连接部件产生损坏的风险。

3、针对现有技术之不足,本发明提供了一种钢混凝土组合u型梁及其施工方法,钢混凝土组合u型梁的结构简单,在施工时能够降低施工难度,使得两个钢混凝土组合u型梁节段更容易调平。

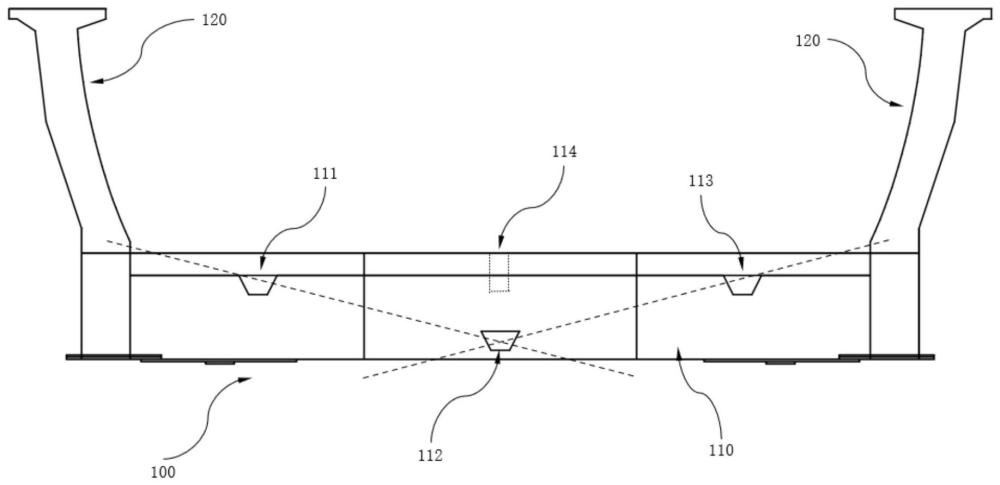

4、本发明的一种钢混凝土组合u型梁,由腹板和翼板以预制方式一体式形成,翼板设置在腹板的两侧,腹板的第一截面设置有按照三角形分布且凸出第一截面的至少三个定位销,腹板的第二截面设置有按照三角形分布的至少三个定位孔,在一个腹板的第一截面与另一个腹板的第二截面拼接的情况下,定位销与定位孔的位置和尺寸彼此匹配,其中,在红外线照射的情况下,定位销用于作为第一标志位置来确定第一截面的倾斜角度和/或位置,定位孔用于作为第二标志位置来确定第二截面的倾斜角度和/或位置。

5、与现有技术不同的是,本发明的钢混凝土组合u型梁中相对接的腹板结构上设置有彼此位置和尺寸相匹配的定位结构,该定位结构能够在红外线照射的情况下作为不同腹板对接位置调整过程的参照物。基于上述区别技术特征,本发明要解决的问题可以包括:如何实现相邻钢混凝土组合u型梁的快速调平与安装定位,同时提高钢混凝土组合u型梁装配后的结构强度。具体地,本发明将定位销和定位孔按照三角形布局,有利于确定钢混凝土组合u型梁节段中的腹板的截面的倾斜情况,更容易将钢混凝土组合u型梁节段调平,也更容易将两个钢混凝土组合u型梁节段对齐和调整至同一平面,使得当钢混凝土组合u型梁在受力时,两个钢混凝土组合u型梁节段的受力方向一致,提高钢混凝土组合u型梁的抗压能力和承载能力,延长桥梁整体的寿命。通过上述设置方式,本发明能够在相互装配完成后的钢混凝土组合u型梁节段之间构造一个三角形的稳定连接与支撑结构,以用于承载相邻钢混凝土组合u型梁节段之间产生的载荷差,尤其是在车辆在由钢混凝土组合u型梁构成的桥梁上进行行驶时,由于相邻的钢混凝土组合u型梁节段之间存在载荷作用的时间差,相邻钢混凝土组合u型梁节段将受到非同时的纵向冲击,频繁的载荷作用将导致相邻钢混凝土组合u型梁节段之间容易出现逐渐扩大的缝隙以及连接结构的损坏。相反地,本发明能够将装配过程中作为调平作用的定位结构作为安装后的相邻钢混凝土组合u型梁节段之间的承力部件,以用于减缓桥梁上行驶的车辆对钢混凝土组合u型梁连接部位产生的冲击,进而提高整体装配式桥梁结构的强度与稳定性。

6、根据一个优选实施方式,定位销包括第一定位销、第二定位销和第三定位销,第一定位销和第三定位销与第二定位销之间的距离相等,从而第一定位销、第二定位销和第三定位销三者构成用于确定第一截面的倾斜角度的等腰三角形。与现有技术不同的是,本发明的钢混凝土组合u型梁节段的第一截面上设置有彼此构成等腰三角形布局的定位销结构。基于上述区别技术特征,本发明要解决的问题可以包括:如何提高定位结构装配时的承载能力与稳定性。具体地,将三个定位销按照等腰三角形布局,不仅可以使得定位销在不同高度抗压以分散拼接处的压力,还可以避免第一截面和第二截面在彼此间接触时偏转转动的情况发生。优选地,第一定位销、第二定位销和第三定位销构成的等腰三角形以第二定位销为顶点的角度为钝角,该钝角的角度越小,此时三角形的承载能力越高。也即是说,本发明一方面通过设置定位结构能够提高钢混凝土组合u型梁节段装配时的准确性以及安装效率,另一方面能够在安装完成后提高装配式组合结构的承载能力与强度,由此进一步提高其使用寿命。

7、根据一个优选实施方式,定位孔包括第一定位孔、第二定位孔和第三定位孔,第一定位孔在竖直方向设置有与其贯通的第一注浆孔,第二定位孔在竖直方向设置有与其贯通的第二注浆孔,第三定位孔在竖直方向设置有与其贯通的第三注浆孔,其中,腹板的靠近第一截面的顶端平面设置有吊装孔,在红外线照射的情况下,当由吊装孔、第一注浆孔和第二注浆孔构成的第一平面与腹板的第一截面的等腰三角形所在第三平面垂直时,表示两个腹板的平面调平。

8、与现有技术不同的是,本发明能够通过设置的吊装孔在吊装状态下进行腹板平面的调平过程,并能够基于红外线的照射来对由不同结构构成的平面进行位置比较,由此根据比较结果来对不同腹板的对准及平面调平状态进行判断。基于上述区别技术特征,本发明要解决的问题可以包括:如何在吊装过程中判断两个相邻腹板之间的平面是否调平。具体地,本发明利用三角形构成的唯一平面的特点来对不同平面的标志位置形成的第一平面的坐标参数进行判断,能够快速、简单地判断两个钢混凝土组合u型梁节段是否调平,简化了处理器的判断步骤。

9、根据一个优选实施方式,在红外线照射的情况下,当由吊装孔、第一注浆孔和第二注浆孔构成的第一平面与由第三注浆孔、第一注浆孔和第二注浆孔构成的第二平面在同一平面,或者第一平面与第二平面的角度差小于预设的角度阈值时,表示两个腹板的平面调平。基于上述区别技术特征,本发明要解决的问题可以包括:如何提高两个相邻腹板之间平面调平的效率。具体地,本发明将两个钢混凝土组合u型梁节段的平面简化为两个微小的第一平面和第二平面,不仅简化了数据的计算量,同时还能够准确地确定两个钢混凝土组合u型梁节段是否调平。

10、根据一个优选实施方式,第一定位销和第三定位销分别设置在靠近翼板的位置,第二定位销设置在腹板的第一截面的靠近底面的位置,并且第二定位销与第一定位销和第三定位销不在同一直线上,从而避免两个拼接的一个腹板的第一截面和另一个腹板的第二截面在竖直方向相对倾斜。本发明的三个定位销如此设置,能够将拼接处的整体压力分散至不同高度、不同水平位置的定位销上,同时三个定位销构成的三角形内的区域由于三个定位销的承压作用不容易因为受压而形变。

11、本发明的钢混凝土组合u型梁的施工方法,其步骤包括:当两个腹板进行拼接时,采用红外线分别照射一个腹板的第一截面和另一个腹板的第二截面,基于第一截面的图像和/或红外线反射参数确定第一截面中的定位销的第一标志位置,基于第二截面的图像和/或红外线反射参数确定第二截面中的定位孔的第二标志位置,根据第一标志位置确定第一截面的倾斜角度和/或位置,根据第二标志位置确定第二截面的倾斜角度和/或位置,当第一截面与第二截面重合时,判断两个腹板调平;其中,至少三个定位销按照三角形分布在腹板的第一截面,至少三个定位孔按照三角形分布在腹板的第二截面,定位销与定位孔的位置和尺寸彼此匹配。

12、本发明的施工方法的实施步骤简单,处理器的计算量少且计算步骤简单,计算耗时短,能够给予施工人员快速的数据反馈或者图形反馈,同时对于拼接的各个面是否符合标准的判断更准确,因此本发明的施工方法降低了拼接时的实施难度,并且调平效果好,施工效率高。

13、根据一个优选实施方式,施工方法的步骤还包括:根据由第一定位销、第二定位销和第三定位销构成的等腰三角形确定第一截面的倾斜角度;第一定位销和第三定位销与第二定位销之间的距离相等。本发明的定位销按照等腰三角形布局,能够使得腹板两侧的受力均匀,并且减少等腰三角形区域内的形变程度,同时三角形布局的定位销更容易对第一截面和第二截面进行准确定位,也降低了两个截面准确靠近的难度。

14、根据一个优选实施方式,施工方法的步骤还包括:在红外线照射的情况下,当由吊装孔、第一注浆孔和第二注浆孔构成的第一平面与腹板的第一截面的等腰三角形所在第三平面垂直时,确定两个腹板的平面调平;其中,第一注浆孔按照竖直方向设置并与第一定位孔贯通;第二注浆孔按照竖直方向设置并与第二定位孔贯通;第三注浆孔按照竖直方向设置并与第三定位孔贯通;吊装孔设置在腹板的靠近第一截面的顶端平面。该步骤的施工方法,更容易计算第一平面和第三平面的参数,因此也容易判断各个钢混凝土组合u型梁节段是否按照指定位置调整,也更容易控制起重机将钢混凝土组合u型梁节段调整至指定位置,因此调整钢混凝土组合u型梁节段的位置的效率更高。

15、根据一个优选实施方式,施工方法的步骤还包括:在红外线照射的情况下,当由吊装孔、第一注浆孔和第二注浆孔构成的第一平面与由第三注浆孔、第一注浆孔和第二注浆孔构成的第二平面在同一平面,或者第一平面与第二平面的角度差小于预设的角度阈值时,确定两个腹板的平面调平。本发明基于第一平面和第二平面的参数判断两个平面是否调平,数据计算量少,判断难度低,同时基于参数调整也更容易将钢混凝土组合u型梁节段一次性调整至指定角度或者位置,调整难度明显降低,减少了拼接过程中反复调平的步骤。

16、根据一个优选实施方式,定位销包括第一定位销、第二定位销和第三定位销,第一定位销和第三定位销分别设置在靠近翼板的位置,第二定位销设置在腹板的第一截面的靠近底面的位置,并且第二定位销与第一定位销和第三定位销不在同一直线上,从而避免两个拼接的一个腹板的第一截面和另一个腹板的第二截面在竖直方向相对倾斜。

17、本发明的施工方法,能够将拼接处的整体压力分散至不同高度、不同水平位置的定位销上,同时三个定位销构成的三角形内的区域由于三个定位销的承压作用不容易因为受压而形变。

本文地址:https://www.jishuxx.com/zhuanli/20240617/56118.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表