一种站台现浇梁贝雷片支撑结构整体提升结构及方法与流程

- 国知局

- 2024-07-09 16:56:29

本发明涉及建筑施工领域,尤其是涉及一种站台现浇梁贝雷片支撑结构整体提升结构及方法。

背景技术:

1、在建筑工程领域,现浇梁作为一种常见的施工方法,广泛应用于各类工程项目。该施工方式涉及将混凝土直接浇筑在现场成型的模板中,以形成梁的结构。与预制梁相比,现浇梁具有更大的灵活性,能够满足特定设计和结构要求,尤其是需要定制形状和尺寸的梁。

2、传统站台梁施工多使用钢管柱支撑加贝雷梁或使用盘口脚手架作为支撑结构。其中,贝雷片作为一种承重板有效支持站台的重量,并将荷载可靠地传递到支座或其他支撑结构上;盘口脚手架的主要特点是其横向支撑梁与立杆相连接,构成了一个稳固的支撑框架。然而,在进行站台梁施工时,受相邻道岔梁影响,吊车吊装空间有限,吊装异常困难。尤其是施工完成后,使用传统贝雷片抽拉吊装作业时,吊装作业尤为困难。使用盘口脚手架作为支撑时,从安装到拆除需工作人员高空作业,风险性极高。

3、为了解决上述问题,建筑施工领域开始探索一些新的支撑技术和施工方法。比如,一些项目开始采用可调节支撑架来代替传统的贝雷片或盘口脚手架。但同样不能根据实际情况进行灵活调整且难以适应不同高度和空间限制的工作环境。

技术实现思路

1、为了克服传统站台梁施工多使用钢管柱支撑加贝雷梁或使用盘口脚手架作为支撑结构的不足之处,本发明提供一种站台现浇梁贝雷片支撑结构整体提升结构及方法,该结构将提吊系统与贝雷片支撑结合,使得站台梁的施工更加灵活、高效、安全。通过连续液压提升/下放千斤顶,能够在保证施工安全的前提下提高施工效率,避免了传统方法中的高空作业风险。这种施工方式的采用,不仅能够提高站台梁施工的安全性和效率,还能够降低施工成本,提升工程质量。

2、本发明一方面通过以下技术方案实现:一种站台现浇梁贝雷片支撑结构整体提升结构,其包括站台梁,所述站台梁的两侧设置有道岔现浇梁,所述站台梁两侧的道岔梁翼缘板上设置有提吊系统,所述提吊系统包括贝雷片支撑、钢绞线、提升千斤顶、提吊横梁和锚固装置;所述提升千斤顶安装于站台梁两侧的道岔梁翼缘板的上部且与所述钢绞线连接,在安装时所述提升千斤顶通过工字钢支撑固定于站台梁两侧的道岔梁翼缘板上,其中提升千斤顶进行三道斜拉固定,确保提升千斤顶垂直稳定;所述贝雷片支撑位于所述提吊横梁的上部,所述提吊横梁通过锚固装置与所述钢绞线连接。

3、优选的,所述提吊横梁通过u型卡固定于贝雷片支撑的底部。

4、优选的,还包括垂直于道岔现浇梁的钢管桩支撑,所述钢管桩支撑的上部设置卸落装置,所述卸落装置的上部设置有与贝雷片支撑配合的支撑横梁。

5、优选的,所述提吊横梁的底部连接有提吊扁担梁,所述提吊扁担梁的下部安装固定有七孔锚具,钢绞线穿过七孔锚具并通过夹片固定。

6、优选的,夹片下方安装有钢绞线挤压套。

7、本发明另一方面通过以下技术方案实现:一种站台现浇梁贝雷片支撑结构安装及拆卸方法,包括如下步骤,

8、步骤一:站台梁贝雷片支撑结构整体提升;

9、提升千斤顶安装在站台梁两侧的道岔梁翼缘板位置;摆放提吊横梁,提吊横梁垂直对应道岔梁面钢绞线通过预留孔位置;提吊横梁上部安装支撑贝雷片;在道岔梁翼缘板位置安装提升千斤顶;提吊横梁通过锚固装置与所述钢绞线连接;启动提升千斤顶,将贝雷片支撑结构整体进行提升;依据施工标高从下至上吊立钢管桩支撑、钢管柱横向连接、钢管柱扶墙连接支撑、卸落装置及支撑横梁;钢管桩支撑安装完成后,启动提升千斤顶,开启下放功能,将贝雷片支撑整体结构,下放至支撑横梁的上部停止提升千斤顶下放作业;完成贝雷片支撑结构整体提升作业;

10、步骤二:站台梁施工浇筑;

11、拆除提升千斤顶、钢绞线及锚固装置;

12、铺设站台梁底模、安装侧模模板及内模模板;进行站台梁钢筋绑扎、混凝土浇筑及预应力张拉,完成站台梁施工;

13、步骤三:站台梁贝雷片支撑结构整体下方拆解;

14、站台梁浇筑完成后,将钢管桩支撑之上的卸落装置进行卸落施工,使得卸落装置之上的支撑横梁、贝雷片支撑结构整体降落;

15、贝雷片支撑结构整体卸落后,拆除侧模模板、底模模板、内模模板;

16、在站台梁翼缘板安装下放千斤顶;

17、将锚固装置提升至提吊横梁底部,继续进行千斤顶提升作业;

18、贝雷片支撑结构完全脱离支撑横梁,停止千斤顶提升作业;从上至下拆除支撑横梁、卸落装置、钢管桩支撑及扶墙支撑;

19、启动提升千斤顶下放使贝雷片整体支撑结构下放作业,直至安全落地;

20、拆除钢绞线锚固装置、拆除梁面下放千斤顶,地面分解贝雷片支撑结构,完成站台梁施工全部作业。

21、优选的,在步骤一中,提吊横梁垂直对应道岔梁面提升钢绞线通过预留孔位置时,提吊横梁与地面之间通过横梁进行支垫,使提吊横梁与地面具有净空距离。

22、优选的,在步骤一中,在道岔梁翼缘板位置安装提升千斤顶时,提升千斤顶底部安装有工字钢支撑,提升千斤顶进行三道斜拉固定于站台梁的道岔梁翼缘板位置。

23、优选的,在步骤一中,提吊横梁通过锚固装置与所述钢绞线连接时,提升千斤顶顶部钢绞线通道穿设6根钢绞线至地面提吊横梁下部的锚固装置,并将每根钢绞线进行预紧受力。

24、优选的,在步骤一中,贝雷片支撑结构整体进行提升时,提吊横梁与站台梁两侧相邻的道岔梁梁底板接触冲突时,停止提升,并锁固提升千斤顶钢绞线。

25、与现有技术相比,本发明具有以下有益效果:站台现浇梁贝雷片支撑结构整体提升结构,能够提高施工安全性:通过避免高空作业环节,减少了人员在高处的风险,降低了施工中可能发生的意外事故的概率;采用连续液压提升/下放千斤顶等先进设备,简化了施工流程,减少了人工操作,从而提高了施工效率。通过优化施工工艺,减少了人力资源的需求,节约了施工成本。同时,避免了传统施工中可能出现的错误和重新施工的情况,节约了材料和时间成本;可以确保施工过程中的准确度和稳定性,从而提升了施工的质量和可靠性;通过优化施工方法,减少了对环境的影响,降低了资源消耗,符合可持续发展的理念,该提升结构及方法不仅适用于站台梁的施工,还可以推广到其他类似结构的施工中,具有很好的通用性和适用性。

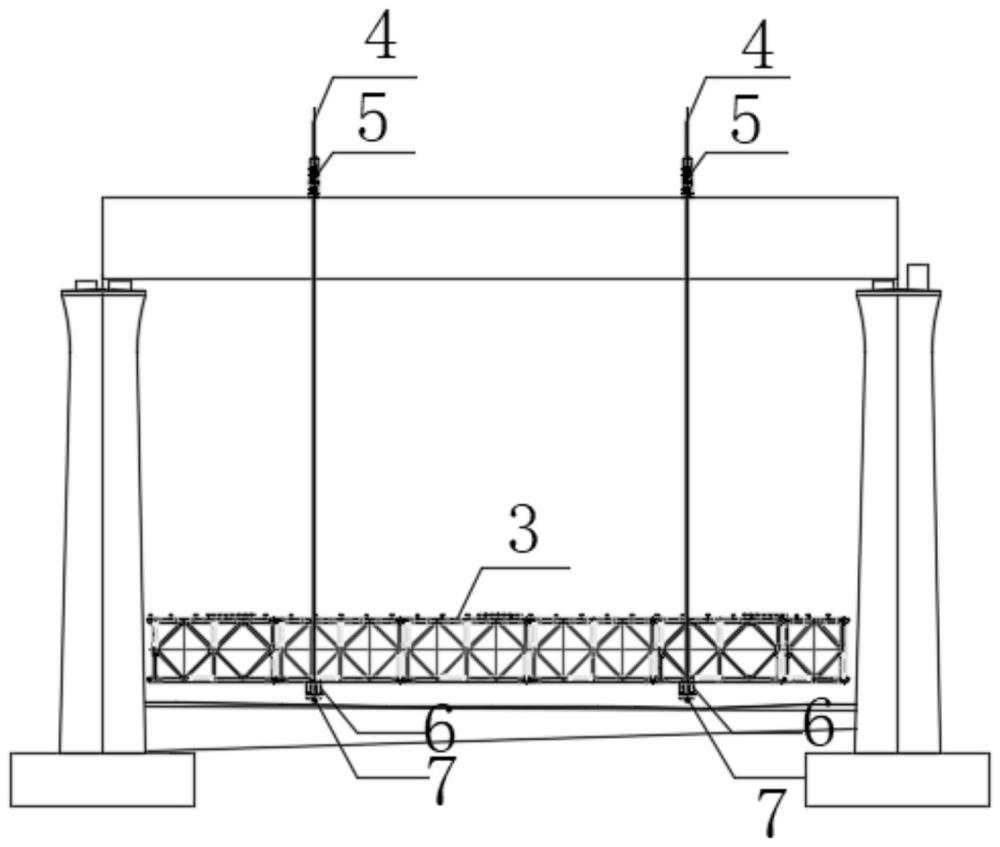

技术特征:1.一种站台现浇梁贝雷片支撑结构整体提升结构,其特征在于,包括站台梁(1),所述站台梁(1)的两侧设置有道岔现浇梁(2),所述站台梁(1)的道岔梁翼缘板上设置有提吊系统,所述提吊系统包括贝雷片支撑(3)、钢绞线(4)、提升千斤顶(5)、提吊横梁(6)和锚固装置(7);所述提升千斤顶(5)安装于站台梁(1)的道岔梁翼缘板的上部且与所述钢绞线(4)连接,所述贝雷片支撑(3)位于所述提吊横梁(6)的上部,所述提吊横梁(6)通过锚固装置(7)与所述钢绞线(4)连接。

2.根据权利要求1所述的站台现浇梁贝雷片支撑结构整体提升结构,其特征在于,所述提吊横梁(6)通过u型卡固定于贝雷片支撑(3)的底部。

3.根据权利要求1所述的站台现浇梁贝雷片支撑结构整体提升结构,其特征在于,还包括垂直于道岔现浇梁(2)的钢管桩支撑(8),所述钢管桩支撑(8)的上部设置卸落装置(9),所述卸落装置(9)的上部设置有与贝雷片支撑(3)配合的支撑横梁(10)。

4.根据权利要求1所述的站台现浇梁贝雷片支撑结构整体提升结构,其特征在于,所述提吊横梁(6)的底部连接有提吊扁担梁(11),所述提吊扁担梁(11)的下部安装固定有七孔锚具(12),钢绞线(4)穿过七孔锚具(12)并通过夹片固定。

5.根据权利要求4所述的站台现浇梁贝雷片支撑结构整体提升结构,其特征在于,夹片下方安装有钢绞线挤压套(13)。

6.一种站台现浇梁贝雷片支撑结构安装及拆卸方法,其特征在于,包括如下步骤,

7.根据权利要求6所述的站台现浇梁贝雷片支撑结构安装及拆卸方法,其特征在于,在步骤一中,提吊横梁垂直对应道岔梁面提升钢绞线通过预留孔位置时,提吊横梁与地面之间通过横梁进行支垫,使提吊横梁与地面具有净空距离。

8.根据权利要求6所述的站台现浇梁贝雷片支撑结构安装及拆卸方法,其特征在于,在步骤一中,在道岔梁翼缘板位置安装提升千斤顶时,提升千斤顶底部安装有工字钢支撑,提升千斤顶进行三道斜拉固定于站台梁的道岔梁翼缘板位置。

9.根据权利要求6所述的站台现浇梁贝雷片支撑结构安装及拆卸方法,其特征在于,在步骤一中,提吊横梁通过锚固装置与所述钢绞线连接时,提升千斤顶顶部钢绞线通道穿设6根钢绞线至地面提吊横梁下部的锚固装置,并将每根钢绞线进行预紧受力。

10.根据权利要求6所述的站台现浇梁贝雷片支撑结构安装及拆卸方法,其特征在于,在步骤一中,贝雷片支撑结构整体进行提升时,提吊横梁与站台梁两侧相邻的道岔梁梁底板接触冲突时,停止提升,并锁固提升千斤顶钢绞线。

技术总结本发明公开一种站台现浇梁贝雷片支撑结构整体提升结构及方法,涉及建筑施工领域,包括站台梁,站台梁的两侧设置有道岔现浇梁,站台梁的道岔梁翼缘板上设置有提吊系统,提吊系统包括贝雷片支撑、钢绞线、提升千斤顶、提吊横梁和锚固装置;提升千斤顶安装于站台梁的道岔梁翼缘板的上部且与钢绞线连接,贝雷片支撑位于提吊横梁的上部,提吊横梁通过锚固装置与钢绞线连接;站台现浇梁贝雷片支撑结构整体提升结构,能够提高施工安全性:通过避免高空作业环节,减少了人员在高处的风险,降低了施工中可能发生的意外事故的概率。技术研发人员:范益铭,刘含涛,孔德芒,牛世久,郭全,李存浩,于兴营,王帅,王晨光,任启强,范馨月受保护的技术使用者:中铁十四局集团第二工程有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240617/55874.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。