一种桩基混凝土多导管灌注辅助系统及灌注方法与流程

- 国知局

- 2024-07-09 17:12:35

本技术涉及深水基础领域,具体涉及一种桩基混凝土多导管灌注辅助系统及灌注方法。

背景技术:

1、目前,应国家发展战略之势,我国海洋工程如跨海桥梁、海上风电、海洋钻井平台等大型工程的建设逐渐由海岸向深海推进。恶劣的深海环境给海洋工程的建设带来了巨大挑战,尤其体现在深水基础的设计与施工方面。飓风、急流、深水、强浪及高低起伏的海床地形等都是海洋工程深水基础向前发展所必须克服的难题。

2、钻孔灌注桩基础因其具有技术成熟、施工风险小、对地形及地质条件适应性好等优点,对于海洋工程是一种较为优选的深水基础形式。而海洋工程深水基础的最显著特点就是需要承受巨大的水平力,包括上部结构的横风荷载、波流力、船撞力以及地震力等。因此,深水基础必须具备较好的水平承载力和水平刚度。对于钻孔灌注桩基础,则需要不断增大桩径才能满足设计要求。由此可见,为了适应海洋工程的发展,在面对建设条件恶劣的深海环境,超大直径桩基的发展势在必行。

3、相关技术中,对于钻孔桩水下混凝土灌注施工,通常可以将其分为两段:首封段混凝土灌注和常规段混凝土灌注。在桩基混凝土灌注前,需要将导管插入至钻孔内,并伸入至孔底上方且与孔底保持一定距离。由于导管顶、底口均为开口状态,当导管插入至钻孔内时,钻孔内的海水将通过导管底口进入导管内,导管内的水位与钻孔内平齐。故桩基混凝土灌注时,若直接灌注至导管内,则会与导管内的海水混合,造成混凝土洗澡,混凝土中的水泥浆体与骨料分离,混凝土灌注失败。因此,桩基混凝土灌注时,必须对导管内的混凝土与海水进行隔绝处理,才能确保混凝土灌注成功,通常是在导管内放入一隔水球塞将混凝土与海水进行隔绝。桩基混凝土灌注施工时,提前在料斗中备好首封所需要的混凝土方量,开始灌注时,混凝土从料斗底口进入导管内直接与隔水球塞接触,隔水球塞在混凝土自重压力下推着导管内的海水水柱往下移动,直至导管内的海水水柱被全部推出,隔水球塞也从导管底口被混凝土推出,导管内的混凝土瞬间冲入至钻孔底部,导管底口被快速埋入至混凝土中,在短短两三分钟内料斗中的混凝土全部被灌注至钻孔内,导管底口具备了有一定的埋置深度,此刻,首封段混凝土灌注完成。首封段混凝土灌注的目的是为了隔水和封闭导管底口,保证后续混凝土灌注时不与海水接触,避免混凝土洗澡影响成桩质量,是桩基混凝土灌注施工的关键工序。首封段混凝土灌注完成后,后续混凝土灌注即为常规段混凝土灌注。常规段混凝土灌注时,只需将搅拌车内的混凝土通过泵车灌入至导管内,导管内的混凝土在自重作用下从导管底口不断被压出,从而挤压钻孔内的既有混凝土中,使钻孔内的混凝土液面不断上升,直至桩基混凝土全部灌注完成。

4、但是,对于超大直径桩基,首封段混凝土灌注时,采用常用的单导管灌注方法,由于单桩面积过大,导管底口很难在短时间内被混凝土封闭,存在海水倒灌的风险,容易造成混凝土离析或洗澡,出现桩底断桩的情况;对于常规段混凝土灌注,由于混凝土摊开路径过长,离导管底口距离较远的区域粗骨料难以到达,离导管底口较近的区域则粗骨料密集,容易造成桩身质量不均或者发生导管堵塞,成桩质量难以保证。

技术实现思路

1、本技术提供一种桩基混凝土多导管灌注辅助系统及灌注方法,减小了单根导管对应的混凝土灌注面积,缩短了单根导管对应的混凝土摊开路径长度,避免出现桩底断桩、桩身质量不均和发生导管堵塞,保证成桩质量;将各个分区混凝土之间的界面指定发生在分仓隔板表面,避免各个分区混凝土在桩底断面内形成泥浆夹层软弱界面;即使多根导管在灌注首封混凝土过程中出现了一定程度的不同步,也可以确保在桩底断面内不会形成泥浆夹层软弱界面。

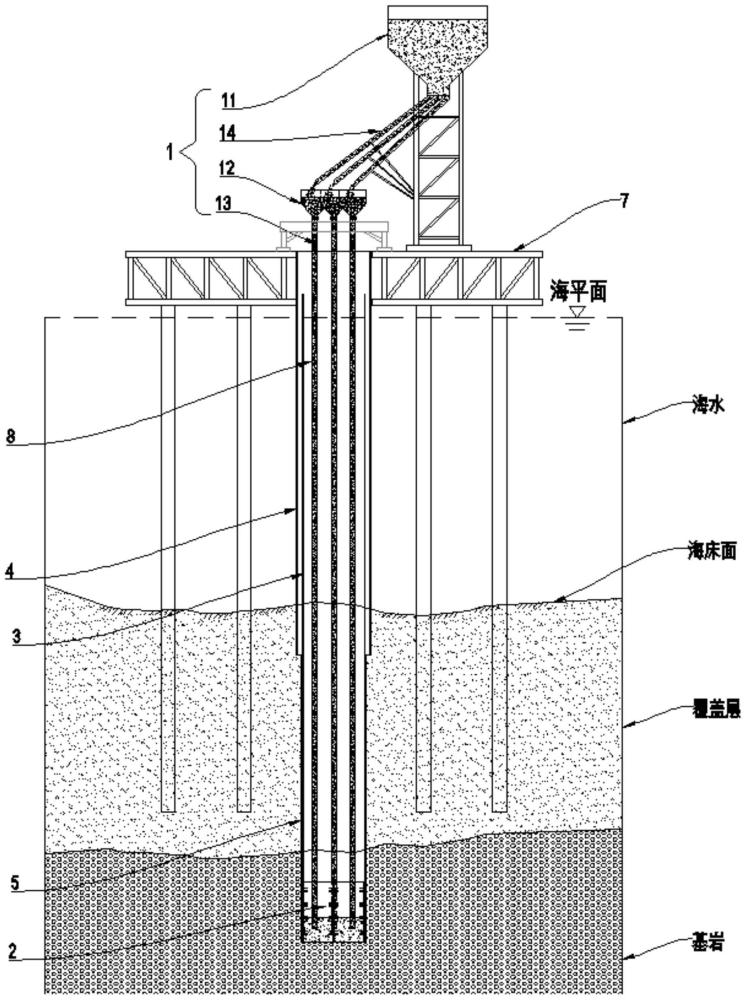

2、第一方面,本技术实施例提供一种桩基混凝土多导管灌注辅助系统,其包括:

3、灌注系统,其包括大料斗、多个小料斗和多根导管,所述大料斗与多个所述小料斗连通,每个所述小料斗与一根所述导管连通,所述导管用于伸入钻孔内,每个导管形成一条混凝土灌注通道;

4、分区系统,其包括多块分仓隔板和多个环板,多个所述环板竖向设置,并用于设置于桩基底部钢筋笼内,多块所述分仓隔板固定于所述环板内,将所述环板的内部分割成多个混凝土灌注分区;

5、多条所述混凝土灌注通道与多个所述混凝土灌注分区一一对应,所述混凝土灌注通道插入对应的所述混凝土灌注分区内。

6、结合第一方面,在一种实施方式中,所述小料斗的体积v2应满足:

7、

8、式中,d为钻孔桩直径,d为导管的直径,n为导管的根数,h为平均高水位时海平面与钻孔底面的高度,π为圆周率,各长度参数均以米为单位。

9、结合第一方面,在一种实施方式中,所述大料斗的体积v1应满足:

10、

11、式中,d为钻孔桩直径,d为导管的直径,π为圆周率,各长度参数均以米为单位。

12、结合第一方面,在一种实施方式中,所述导管底口与钻孔底面的距离s为:

13、s=d+0.1

14、式中,d为导管的直径,各长度参数均以米为单位。

15、结合第一方面,在一种实施方式中,所述导管底口距混凝土顶面的最小埋置深度t为:

16、t=5d

17、式中,d为导管的直径,各长度参数均以米为单位。

18、结合第一方面,在一种实施方式中,所述导管的根数n应满足:

19、n≥round(0.05d2,0)

20、式中,d为钻孔桩直径,以米为单位,round(x,0)为对x四舍五入取整的函数。

21、结合第一方面,在一种实施方式中,所述分仓隔板的高度h21应满足:

22、h21≥6d+0.1

23、式中,d为导管的直径,式中各长度参数均以米为单位。

24、第二方面,本技术实施例提供了一种如一些实施例中所述的桩基混凝土多导管灌注辅助系统的灌注方法,其特征在于,其包括以下步骤:

25、待大料斗和小料斗中的混凝土经导管全部灌注至混凝土灌注分区内后,即首封段混凝土灌注完毕后;

26、拆除大料斗和各个小料斗,再通过导管的顶口继续进行常规段混凝土灌注。

27、结合第二方面,在一种实施方式中,所述再通过导管的顶口继续进行常规段混凝土灌注,包括:

28、测量钻孔内混凝土顶面的高程,每当混凝土顶面高于导管底口设定阈值时,将各根导管同步提升一节高度,并拆除顶节的导管,而后继续灌注混凝土;

29、循环重复上述测量钻孔内混凝土顶面的高程和灌注混凝土的步骤,并拆除顶节的导管,直至桩基混凝土全部浇筑完成。

30、结合第二方面,在一种实施方式中,在所述大料斗和小料斗中的混凝土经导管灌注至混凝土灌注分区内前,即首封段混凝土灌注之前,还包括:

31、打开大料斗底部的放料阀门,待大料斗中的混凝土到达各个小料斗中的前一刻,同时打开各个小料斗的放料阀门,进行首封段混凝土灌注。

32、本技术实施例提供的技术方案带来的有益效果包括:

33、(1)通过大料斗、多个小料斗和多根导管相互连接形成的灌注系统为超大直径桩基提供了多条混凝土灌注通道,使得多根导管同步灌注超大直径桩基首封段混凝土时,可以减小单根导管对应的灌注面积和缩短混凝土摊开路径的长度,保证导管底口在短时间内被混凝土封闭,防止海水倒灌至导管内引起混凝土离析或洗澡,避免造成桩底断桩;并且在超大直径桩基常规段混凝土灌注时,可以通过多根导管同步灌注混凝土,缩短单根导管对应的混凝土摊开路径长度,避免出现桩身质量不均和发生导管堵塞,保证了成桩质量。

34、(2)通过分仓隔板、环板、桩基桩底钢筋笼之间相互固定形成的分区系统将超大直径截面桩基桩底封底段分隔为多个封闭的混凝土灌注分区;结合多条混凝土灌注通道与多个混凝土灌注分区一一对应,使得多根导管同步灌注超大直径桩基首封段混凝土时,可以将各个分区混凝土之间的界面指定发生在分仓隔板表面,避免各个分区混凝土在桩底断面内形成泥浆夹层软弱界面。同时,将桩底首封段分隔为多个封闭的混凝土灌注分区后,即使多根导管在灌注首封混凝土过程中出现了一定程度的不同步,也可以确保在桩底断面内不会形成泥浆夹层软弱界面。

本文地址:https://www.jishuxx.com/zhuanli/20240617/57437.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表