一种海上风电筒型基础筒顶分舱灌浆压载调平装置及使用方法与流程

- 国知局

- 2024-07-09 17:25:49

本发明属于海上风电筒型基础,具体涉及一种海上风电筒型基础筒顶分舱灌浆压载调平装置及使用方法。

背景技术:

1、海上风电筒型基础直径一般在20~40米之间,占据较大海床面积,而海底地质条件复杂多变,常常相隔数米就有较大的地质差异,筒型基础在沉放安装完成后可能会因地质条件的影响产生不均匀沉降,进而导致筒型基础产生一定倾斜,最终影响风机运行安全。海上风电筒型基础一般会在筒身结构上布置倾斜监测仪器,在产生超出允许角度的倾斜后就必须采取纠偏措施。现有的纠正筒身倾斜的调平方法是对筒型基础低侧的分舱进行充气或灌浆,使得低侧的分舱顶部收到向上的气体或液体压力,促使筒型基础回复水平状态。

2、现有的充气调平方法,必须要求充气完成后保持分舱内气压恒定,才能维持筒型基础的水平状态;但由于筒型基础分舱内部与外部不可避免存在渗流空隙,极难保持筒内气压恒定,充气停止后分舱内气体容易因渗流逃逸出分舱,筒内气压下降后筒型基础将很快回到倾斜状态,因此充气调平的方法有较大的局限性。现有的灌浆调平方法,一方面同样存在因渗流造成的保压困难,另一方面灌浆过程因渗流空隙多较难实现精细控制,且浆料凝固后将难以进行二次灌浆,因而现有的灌浆调平方法也存在较大的缺陷。

技术实现思路

1、本发明的目的就是为了解决上述背景技术存在的不足,提供一种运作效率高、安全性高、能耗低、经济性较好、可循环使用的海上风电筒型基础筒顶分舱灌浆压载调平装置及使用方法。

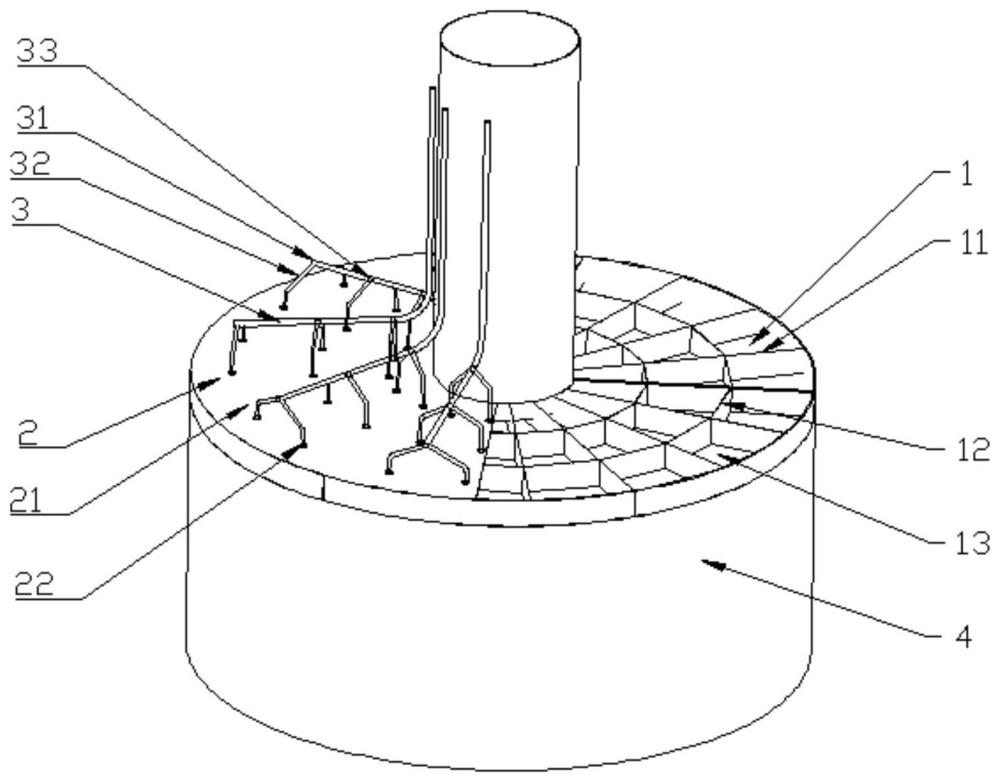

2、本发明采用的技术方案是:一种海上风电筒型基础筒顶分舱灌浆压载调平装置,包括筒顶分舱、封板及灌浆管路,所述筒顶分舱设于筒型基础筒顶,所述封板焊接于筒顶分舱上表面,所述封板上依据筒顶分舱的布置相应进行开孔以便穿管灌浆,所述灌浆管路通过开孔与筒顶分舱内部连通。

3、进一步优选的结构,所述筒顶分舱包括径向主梁、法向环梁及分舱底板,所述分舱底板为筒型基础筒顶板,多个所述径向主梁、法向环梁垂直连接于分舱底板上表面,多个所述径向主梁、多个所述法向环梁及分舱底板形成了不同大小的多个分舱。

4、进一步优选的结构,所述封板包括封板本体,所述封板本体上与每个分舱对应位置开设灌浆孔。

5、进一步优选的结构,所述灌浆孔开孔尺寸大于灌浆管路直径。

6、进一步优选的结构,所述灌浆管路包括主管路、分支管路及阀门,多个所述分支管路连接于主管路上,所述阀门设于主管路上,所述分支管路末端与封板上灌浆孔连通。

7、进一步优选的结构,所述径向主梁布置8~12个,所述法向环梁布置3~4个,单个所述筒顶分舱数量为24~48个。

8、进一步优选的结构,所述径向主梁及法向环梁腹板高度为1.2~1.6m。

9、进一步优选的结构,所述主管路数量与径向主梁数量相同,布置于相邻两个径向主梁中间,一个分舱对应布置两个分支管路。

10、进一步优选的结构,所述灌浆管路与海床面大于45度的倾斜状态。

11、一种海上风电筒型基础筒顶分舱灌浆压载调平装置的使用方法,包括以下步骤:

12、步骤1:筒型基础产生倾斜后,首先检查倾斜方位,通过倾斜方位和倾斜程度判定需要灌浆压载调平的具体分舱,以及需要的浆料方量;

13、步骤2:施工船载运搅拌机、灌浆料及泵机等进场驻位;

14、步骤3:利用施工船上的小型起重机安装灌浆管路并测试灌浆管路;

15、步骤4:对于需要灌浆的分舱,打开相应管路的阀门;

16、步骤5:将主管路与施工船上浆料泵送管路连接,接头处保证密封并固定;

17、步骤6:启动搅拌机开始灌浆,灌浆过程控制浆料流速并统计灌浆总方量,灌浆过程连续施工;

18、步骤7:由于浆料密度大于海水密度,压载有浆料的分舱将产生附加的浆料重力,灌浆一侧将在重力作用继续下沉进而使得筒型基础逐步回正;

19、步骤8:在灌浆方量达到目标方量后,监测筒型基础是否已调平,如筒型基础仍有一定倾斜,则可视倾斜程度继续对临近的分舱进行适量灌浆直至筒型基础恢复至水平状态;

20、步骤9:灌浆结束后,将浆料调整为海水,并加快流速,以冲刷黏附在管路内壁的残余浆料,避免灌浆管路堵塞,方便后续使用。

21、步骤10:由于单个分舱容积较大且分舱数量较多,首次调平一般无需将分舱全部灌满浆料,剩余的分舱容积及空余分舱可用于后续多次调平。

22、筒顶分舱对筒型基础筒顶梁系进行优化设计,增大径向主梁和法向环梁结构尺寸,筒顶梁系均采用钢质板材,封板采用钢质板材,灌浆管路均采用钢管,灌浆管路根据筒型基础结构尺寸及灌浆孔开孔位置进行设计,可拆卸重复使用;所述浆料采用调制砂浆,砂浆密度大于2000kg/m3。

23、本发明克服了现有筒型基础在底部分舱充气或灌浆难以保压及调平过程不易控制的缺陷,通过在筒型基础顶部设置若干分舱,配置灌浆管路,对个别分舱进行灌浆压载使得筒型基础高侧受到向下的作用力,逐步回到水平状态,整个灌浆加载过程可控,具有纠偏精确性高、操作简便、经济性好、施工效率高、可循环使用等优点。有利于推广应用。

24、本发明具有运作效率高、安全性高、能耗低、经济性较好、可循环使用等特点,有利于推广应用。

技术特征:1.一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:包括筒顶分舱(1)、封板(2)及灌浆管路(3),所述筒顶分舱(1)设于筒型基础(4)筒顶,所述封板(2)焊接于筒顶分舱(1)上表面,所述封板(2)上依据筒顶分舱(1)的布置相应进行开孔,所述灌浆管路(3)通过开孔与筒顶分舱(1)内部连通。

2.根据权利要求1所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述筒顶分舱(1)包括径向主梁(11)、法向环梁(12)及分舱底板(13),所述分舱底板(13)为筒型基础(4)筒顶板,多个所述径向主梁(11)、法向环梁(12)垂直连接于分舱底板(13)上表面,多个所述径向主梁(11)、多个所述法向环梁(12)及分舱底板(13)形成了不同大小的多个分舱。

3.根据权利要求2所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述封板(2)包括封板本体(21),所述封板本体(21)上与每个分舱对应位置开设灌浆孔(22)。

4.根据权利要求3所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述灌浆孔(22)开孔尺寸大于灌浆管路(3)直径。

5.根据权利要求3所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述灌浆管路(3)包括主管路(31)、分支管路(32)及阀门(33),多个所述分支管路(32)连接于主管路(31)上,所述阀门(33)设于主管路(31)上,所述分支管路(32)末端与封板(2)上灌浆孔(22)连通。

6.根据权利要求2所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述径向主梁(11)布置8~12个,所述法向环梁(12)布置3~4个,单个所述筒顶分舱(1)数量为24~48个。

7.根据权利要求2所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述径向主梁(11)及法向环梁(12)腹板高度为1.2~1.6m。

8.根据权利要求5所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述主管路(31)数量与径向主梁(11)数量相同,布置于相邻两个径向主梁(11)中间,一个分舱(1)对应布置两个分支管路(32)。

9.根据权利要求5所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置,其特征在于:所述灌浆管路(3)与海床面大于45度的倾斜状态。

10.根据权利要求1所述的一种海上风电筒型基础筒顶分舱灌浆压载调平装置的使用方法,其特征在于:包括以下步骤:

技术总结本发明公开了一种海上风电筒型基础筒顶分舱灌浆压载调平装置及使用方法。它包括筒顶分舱、封板及灌浆管路,所述筒顶分舱设于筒型基础筒顶,所述封板焊接于筒顶分舱上表面,所述封板上依据筒顶分舱的布置相应进行开孔,所述灌浆管路通过开孔与筒顶分舱内部连通。本发明克服了现有的筒型基础在底部分舱充气或灌浆难以保压及调平过程不易控制的缺陷。技术研发人员:张成,刘海波,陶铁铃,甘乐,张峰,吴司洲,马思腾,段斐受保护的技术使用者:长江勘测规划设计研究有限责任公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240617/58874.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表