一种自主智能预制阻隔膜布设装备及方法与流程

- 国知局

- 2024-07-09 17:26:06

本发明涉及污染地块管控、污染阻隔治理、区域防渗,具体为一种自主智能预制阻隔膜布设装备及方法。

背景技术:

1、土体中污染物会在空隙中进行运移和转换,遇到存在地下水的,污染物会随着水体的流动进行扩散,为防止污染物的扩散,对于含有污染物的土体进行处理,在存在污染的情况下会预先采取阻隔措施,现有的一般防渗墙等垂直阻隔,通过地下帷幕及特定的方案切断污染的转移和扩散来控制污染环境风险。

2、目前,由于其场地特性、污染程度、施工工艺、管理粗糙等不同因素的影响,加上部分污染地块治理工程污染复杂、时间紧急,垂直阻隔的施工效果不能完全满足设计方案要求,实际工程施工在人为误差、机械误差、管理误差的影响下往往达不到理论效果,污染场地在进行垂直阻隔管控后仍存在污染泄漏、扩散风险,希望通过措施优化对垂直阻隔工艺方法、施工过程等都将有利于垂直阻隔技术在理论上具有更好的防渗性能和阻隔性能。

3、因此,开发自动化垂直阻隔装备,实现施工信息化,建立一种施工数据自主评价体系,从而实现垂直阻隔管控效果评估,若评估效果较差可及时采取补救措施,对污染治理具有重要意义。

4、因此,本领域技术人员提供了一种自主智能预制阻隔膜布设装备及方法,以解决上述背景技术中提出的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种自主智能预制阻隔膜布设装备及方法,该方法能够精准可靠地自主布设阻隔膜,处理非结构化环境、不同施工环境下阻隔膜布设,同时自主处理施工过程中阻隔膜布设受阻等问题,优化施工工艺参数,形成设计-预试验-施工-监测-优化-施工的全闭环解决方案,实现无人化、数字化施工,使得现有粗放的施工方法更加精细,阻隔膜布设质量全程可控,布设步骤标准化,解决了由于场地特性、污染程度、施工工艺、管理粗糙等不同因素的影响,加上部分污染地块治理工程污染复杂、时间紧急,垂直阻隔的施工效果不能完全满足设计方案要求,实际工程施工在人为误差、机械误差、管理误差的影响下往往达不到理论效果,污染场地在进行垂直阻隔管控后仍存在污染泄漏、扩散风险的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

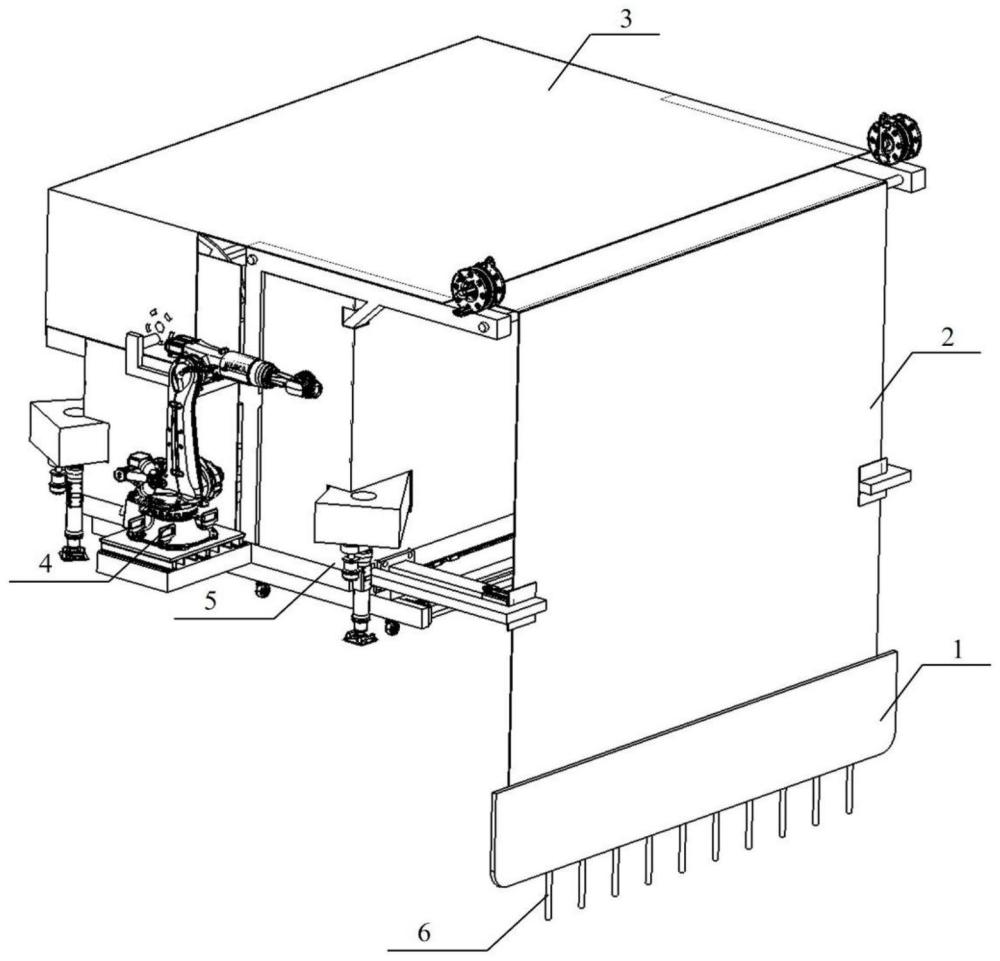

5、一种自主智能预制阻隔膜布设装备,包括预制阻隔膜集成卷筒、卷筒辅助安装系统、预制阻隔膜布设系统、自平衡调节系统、位置交替转换系统、测量系统、全过程布设监测系统和工艺自主优化控制中心,上述各系统之间通过总控协同调节,调节方式为场景全自主或手动判断控制;

6、通过上述技术方案,采用双机械臂协同安装卷筒,所述卷筒辅助安装系统调节卷筒至设定位置,所述自平衡调节系统进行初调,预制阻隔膜布设系统启动,膜至初始下方位置,机械臂连接预制阻隔膜与布设端部组件,所述测量系统进行初始数据测量,并启动全过程布设监测系统监测视觉、力学、位移等信息,信息初值反馈至工艺自主优化控制中心,所述工艺自主优化控制中心结合预试验参数设定,开始自主布设,布设过程中各系统均根据阈值调节。

7、进一步地,所述预制阻隔膜集成卷筒包括卷筒组件,所述卷筒组件由卷膜筒、卷筒卡具、轴支撑架和阻隔膜体组成,所述卷膜筒两端均固定连接在轴支撑架的上端,所述卷膜筒的中轴两端均连接有卷筒卡具,所述卷筒卡具为特定对接卡盘,实现电机与卷膜筒固定对接角度,所述阻隔膜体采用hdpe膜材或各种可用于污染阻隔技术领域的膜材。

8、进一步地,所述卷筒辅助安装系统包括卷筒架、移动模组、电机对接臂、限位器和机械臂,所述机械臂用于设定轨迹自主安装和拆卸更换卷筒组件,所述移动模组连接在卷筒架的两侧上端,且所述卷筒组件两端分别滑动设置在两个移动模组的上端,通过电机驱动,使卷筒组件在移动模组上端进行移动;

9、通过上述技术方案,所述机械臂设定轨迹自主安装和拆卸更换卷膜筒,卷膜筒两端为特定对接卡盘,实现电机与卷膜筒固定对接角度,所述卷膜筒的位置移动通过移动模组和限位器完成,当到达指定位置后,对接卡盘,电机驱动卷膜筒的转动。

10、进一步地,所述预制阻隔膜布设系统包括机械臂、悬挂系统、前端连接组件和前置微扰动组件,所述前端连接组件为机械臂辅助预制阻隔膜安装布设端部组件,所述布设端部组件设置有两种形式,所述前端连接组件连接在阻隔膜体的前端,且所述前置微扰动组件均匀布设在前端连接组件的前端,所述前置微扰动组件由若干螺旋振动钻组成,所述悬挂系统包括绳索卷,用于挂设所述卷筒架;

11、通过上述技术方案,所述前端连接组件为机械臂辅助预制阻隔膜安装布设端部组件,所述布设端部组件有两种形式,具有一定重量的配重结合前置微扰动组件,适应于一定深度的布设,另一种应用于预制阻隔膜预设,组成包裹衔接器及行进车组件,拖拽预制阻隔膜铺设,所述前置微扰动组件由若干螺旋振动钻组成,能够搅动清理布设过程中的障碍物。

12、进一步地,所述自平衡调节系统包括横向伸缩臂、液压支腿和旋转中轴,所述横向伸缩臂连接在旋转中轴的上端四周,所述液压支腿连接在横向伸缩臂的端部下端;

13、通过上述技术方案,该系统实现初始位置工况的整机调节,适应多种作业条件,预制阻隔膜布设全过程力阻微扰动随调。

14、进一步地,所述位置交替转换系统包括上支撑板和下支撑板,所述上支撑板上端与卷筒架下端相连接,所述上支撑板的一端设置有两个夹持缸和夹持后背板,两个所述夹持缸和夹持后背板之间对称设置,所述下支撑板一端设置有推动缸;

15、通过上述技术方案,所述位置交替转换系统通过位置转换实现设备横向移动,且交替更换位置,实现多预制阻隔膜布设。

16、进一步地,所述全过程布设监测系统用于监测预制阻隔膜竖向间距、布设长度、两端长度差、预制阻隔膜夹持力信息,以及过程中的平衡调节力、运行速度信息等,通过多传感器的布设实现布设监测,并反馈到工艺自主优化控制中心。

17、进一步地,所述工艺自主优化控制中心结合提出的使用方法,针对预制阻隔膜布设过程反馈的信息,优化当前工况下工艺参数,更好地布设后续预制阻隔膜。

18、本发明还提供一种自主智能预制阻隔膜布设方法,基于权利要求1-6任意一项所述的自主智能预制阻隔膜布设装备,包括以下步骤:

19、步骤s1.首先,依据现场环境条件,设计形成预制阻隔膜布设方案;

20、步骤s2.依据上述布设设计方案,制定施工方案;

21、步骤s3.由单幅预制阻隔膜长度确定使用的卷筒型号,同时调节布设装备的横向宽度适应卷筒;

22、步骤s4.开展实际场地的布设预试验,现场工况及施工等作为初始输入,试验过程中上述的全过程监测系统启动,对布设过程中的位置、力等相关的信息进行采集;

23、步骤s5.预试验完成后,分析试验数据,制定正式施工过程中的工艺参数;

24、步骤s6.然后将设备移动至初始布设位置,正式开始施工。

25、进一步地,该方法使用卷筒备料,机械臂完成换料,沿布设方向,该装备通过上述位置交替转换系统行进,首次参考点为初始位置,下一次依据初始位置调节并确定。

26、进一步地,在使用调控装备前需要进行布设预试验,具体通过设计方案及现场条件确定试验方案,与实现数据反馈给工艺自主优化控制中心,工艺自主优化控制中心尽心优化施工方法,实现更优施工。

27、进一步地,针对施工过程中受阻或无法开展布设的情况,通过前期工艺自主优化控制中心积累的数据分析原因,启动卷筒回收预制阻隔膜,重新进行布设。

28、(三)有益效果

29、本发明提供了一种自主智能预制阻隔膜布设装备及方法。具备以下有益效果:

30、1、本发明提供了一种自主智能预制阻隔膜布设装备及方法,该方法能够精准可靠地自主布设阻隔膜,处理非结构化环境、不同施工环境下阻隔膜布设,同时自主处理施工过程中阻隔膜布设受阻等问题,优化施工工艺参数,形成设计-预试验-施工-监测-优化-施工的全闭环解决方案,实现无人化、数字化施工,使得现有粗放的施工方法更加精细,阻隔膜布设质量全程可控,布设步骤标准化。

本文地址:https://www.jishuxx.com/zhuanli/20240617/58905.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。