大悬臂装配式船闸闸室移动模机的制作方法

- 国知局

- 2024-07-09 17:37:10

本发明涉及一种可提高模机控制水平、改善混凝土施工质量的大悬臂装配式船闸闸室移动模机,适用于船闸工程。

背景技术:

1、船闸工程是水运交通的重要控制性节点,如何提高墙体的施工质量和效率成为推动船闸建造水平的重点和难点。为了克服船闸宽度大、体积大、混凝土浇筑难,航道外部地形复杂等各类复杂建造条件,装配式移动模机应运而生。

2、相比于传统支设满堂支架+组合模板的施工方法,采用移动模机进行混凝土施工避免了模板重复拆卸、减少了模板拼缝,显著提高了施工效率和质量。已有一种船闸移动模机,包括船闸行走系统、模机支架系统、船闸导航墙钢护面收支系统、船闸导航墙模板系统,采用电机及减速器驱动行走轮箱行走,采用液压系统驱动油缸收支模板体系,在混凝土浇筑接口连接混凝土浇筑设备进行浇筑施工。该移动模机实现了控制模板收支和模机整体移动,但该技术未能解决混凝土模板准确定位和低阻力移动、混凝土高效养护、模架系统稳定性控制等方面的问题。

3、鉴于此,为提高混凝土施工质量、降低施工难度,目前亟待发明一种可以增强模架结构稳定性、提高模机精细控制水平、提升模板支设效率和质量的大悬臂装配式船闸闸室移动模机。

技术实现思路

1、本发明的目的在于提供一种不仅可以增强模架结构的稳定性、而且可以提升模板安装定位精度,还可以提高控制水平的大悬臂装配式船闸闸室移动模机。

2、为实现上述技术目的,本发明采用了以下技术方案:

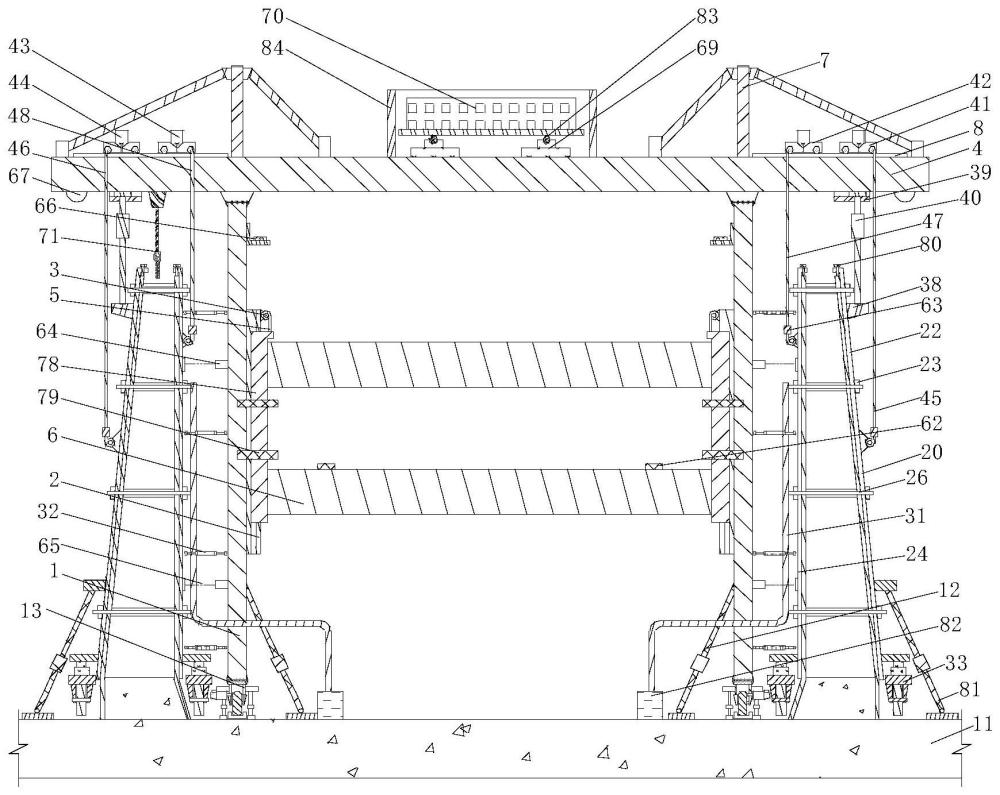

3、本发明涉及一种大悬臂装配式船闸闸室移动模机,包括:模机支架系统、组合行走系统、模板系统、控制系统和混凝土浇筑系统;

4、模机支架系统包括竖向支腿;在竖向支腿的内侧有提梁导轨,提梁导轨的顶部设置有提梁卷拉机,提梁卷拉机上连接有第一吊索;在镜像相对的两竖向支腿的顶端设置有主纵梁,次纵梁的两端分别设有提拉滑梁,提拉滑梁滑动连接在提梁导轨上并可沿提梁导轨上下移动;在安装次纵梁时,将第一吊索与次纵梁相连,通过提梁卷拉机及第一吊索使次纵梁沿提梁导轨滑移提升至设计高度;在主纵梁的上部设置有镜像相对的三角撑架和吊车移动轨道;在相邻的主纵梁之间有设置主横梁和次横梁;在竖向支腿与模架基础之间设置有支腿内撑,在竖向支腿的底端设置有底横梁;

5、组合行走系统包括设置于底横梁下部的模架移动轮,模架移动轮与驱动装置相连,通过驱动装置驱动模架移动轮旋转并带动模机支架系统移动;在底横梁的两侧设置镜像相对的两排调高支撑体;

6、模板系统包括内模板、外模板和端模板,在外模板背离内模板侧依次设置有第一竖撑梁和第一横撑梁;第一竖撑梁与模架基础之间设置有模板外撑;在内模板面向竖向支腿侧依次设置有第二竖撑梁和第二横撑梁;在竖向支腿外同一侧的第一横撑梁与第二横撑梁之间设置对拉装置;

7、第一竖撑梁与第二竖撑梁共同构成模板竖撑梁,第一横撑梁和第二横撑梁共同构成模板横撑梁;在竖向支腿与相邻的模板竖撑梁之间设置有内模控位体,通过内模控位体控制模板竖撑梁及内模板的侧向位置;在模板竖撑梁的底端设置模板移位体,模板移位体包括模板撑轮、撑轮调位体,撑轮调位体的上端与设置在模板竖撑梁上的梁侧撑板相连,撑轮调位体的下端连接撑轮连接体,模板撑轮设置在撑轮连接体的下端;

8、外模板外侧的第一竖撑梁的上部设置有抗浮撑墩,在抗浮撑墩与主纵梁下表面的控位滑槽之间设置有抗浮顶压体;在吊车移动轨道上设置有第一吊车、第二吊车、第三吊车和第四吊车,第一吊车和第四吊车上分别设有第二吊索和第五吊索,第二吊车和第三吊车上分别设有第三吊索和第四吊索;内模板和外模板的两端之间分别设有端模板,在端模板上设置有养护孔洞,在养护孔洞与混凝土的接缝界面设置有界面连网;在端模板背离混凝土侧与模架基础之间设置有斜向撑杆,斜向撑杆与端模板上的端模横梁之间通过撑杆球铰连接;

9、控制系统包括梁测力计、吊索测力计、上测距仪、下测距仪、水平测尺和全景摄像头;梁测力计设置在次纵梁的上表面,吊索测力计分别设置在第二吊索、第三吊索、第四吊索和第五吊索的底端,吊索测力计用于测量第二吊索、第三吊索、第四吊索和第五吊索的拉力;水平尺设置在竖向支腿上;上测距仪、下测距仪分别设置在竖向支腿上,且上测距仪位于下测距仪的上方;

10、混凝土浇筑系统包括外部混凝土浇筑装置、调向振捣装置,调向振捣装置设置在主纵梁下方。

11、作为优选,对拉装置包括螺栓套管、中空螺杆和反滤膜布,螺栓套管的两端分别顶住内模板和外模板,中空螺杆从螺栓套管中穿过,反滤膜布包裹在螺栓套管的外侧,螺栓套管的侧壁上设置有连通孔,中空螺杆上设有通孔,中空螺杆的一端连接养护水管。

12、作为优选,调向振捣装置包括吊绳卷拉机、振捣器、导向管段、侧胀器;吊绳卷拉机设置在主纵梁的下端,吊绳卷拉机上设有高度卷拉绳,高度卷拉绳的下端连接导向管段,导向管段外侧壁沿环向均匀间隔布设有连个侧胀器,导向管段的下端连接有振捣器,振捣器与导向管段之间通过柔性连接段相连。

13、作为优选,侧胀器采用由厚度1mm的橡胶片缝合而成的圆柱体气囊,圆柱体气囊通过柔性加气管与气泵相连;柔性连接段采用弹簧。

14、作为优选,混凝土浇筑系统在施工时:先采用外部混凝土浇筑装置向内模板、外模板和端模板围合形成的空腔内分层浇筑混凝土,然后采用设置于主纵梁下方的调向振捣装置进行混凝土振捣密实;在混凝土振捣过程中,先通过吊绳卷拉机及高度卷拉绳控制导向管段及振捣器的高度;混凝土初凝后,通过中空螺杆向螺杆套管压水并经连通孔向混凝土供水养护;混凝土硬化后,先解除对拉装置对外模板和内模板的约束,再使第一吊车、第二吊车、第三吊车和第四吊车沿吊车移动轨道向背离内模板或外模板方向移动,第二吊索和第五吊索与外模板相连,第三吊索、第四吊索与内模板相连,通过第二吊索、第三吊索、第四吊索和第五吊索分别对外模板和内模板施加背离混凝土方向的拉力,使外模板和内模板与混凝土分离。

15、作为优选,在竖向支腿上设置有支腿抱箍,支腿抱箍上设有定位端梁,定位端梁上设置有内模定位板和外模定位板;内模定位板和外模定位板分别连接有内模调位栓和外模调位栓,内模调位栓和外模调位栓分别与第二横撑梁和第一横撑梁相对应,分别通过内模定位板和外模定位板上的内模调位栓和外模调位栓控制第二横撑梁和第一横撑梁的位置。

16、作为优选,主纵梁上表面设置有重心调节体,重心调节体上设有调节配重体,重心调节体可沿主纵梁移动,通过重心调节体调整调节配重体的重心位置,重心调节体与调节配重体之间通过连接球铰相连。

17、作为优选,在模机支架系统移动前,先通过撑轮调位体控制模板撑轮的高度,使模板撑轮与模架基础相接,再借助驱动装置使模架移动轮沿导向轨道按10~30m/min的速度移动。

18、作为优选,施工控制方法如下:

19、步骤1)、使全景摄像头与外部的视频监控系统相连,通过全景摄像头实时监测模机支架系统的稳定状态和现场施工情况;

20、步骤2)、采用下测距仪和上测距仪测量竖向支腿和第二竖撑梁间距,通过外部的液压伺服系统控制内模控位体的长度,采用下测距仪和上测距仪的读数控制第二竖撑梁的竖直度,当竖直度超过±0.1°时,采用液压控制的内模控位体控制第二竖撑梁及内模板的竖直度,竖直度计算公式如下:

21、

22、步骤3)、借助竖向支腿上的水平测尺测试竖向支腿的竖直度,通过主纵梁上表面的重心调节体调整调节配重体的重心位置,使竖向支腿竖直度偏差控制在±0.2°以内;在内模板安装过程中,先采用水平测尺测试竖向支腿的竖直度,并通过调整调节配重体的重心位置,使竖向支腿竖直度偏差控制在±0.1°以内;

23、步骤4)、通过吊索测力计测试第二吊索、第三吊索、第四吊索和第五吊索在模板系统移动和混凝土浇筑过程中的索拉力情况,当索拉力较正常值的变化达到10%时,进行安全预警;

24、步骤5)、梁测力计贴设于次纵梁的上表面,采用梁测力计测试的次纵梁承受的拉应力,当梁测力计的应力-时间曲线的二次导数大于0时,进行竖向支腿稳定性预警。

25、本发明具有以下的特点和有益效果

26、(1)模机支架系统的竖向支腿的内侧设置提梁导轨,可通过提拉卷拉机及第一吊索进行次纵梁提升固定,减少了高空作业,在主纵梁的顶部设置镜像相对的三角撑架和吊车移动轨道,可在提升吊装稳定性的同时,提高吊车位置控制的准确度。

27、(2)组合行走系统可通过驱动装置控制模架移动轮的移动位置,并可借助底横梁两侧的两排调高支撑体控制竖向支腿的高度,增强了模机支架系统的稳定性。

28、(3)模板系统包括内模板、外模板和端模板,组合采用内模控位体、对拉装置、定位端梁、端模板限定内模板与外模板的支设位置;借助抗浮顶压体及模板压栓解决混凝土浇筑过程中模板上浮问题;借助第一吊车、第二吊车、第三吊车、第四吊车和模板移位体,进行内模板和外模板位置移动,提高了模板移动效率。

29、(4)控制系统包括梁测力计、吊索测力计、上测距仪、下测距仪、水平测尺和全景摄像头,可对模机支架系统行走过程中及支设过程中竖直度、受力情况进行监测,并借助液压传感器进行控制。

30、(5)混凝土浇筑时,先通过吊绳卷拉机及高度卷拉绳控制导向管段及振捣器的高度,然后采用侧胀器控制振捣器的倾斜角度,增大了振捣密实范围;混凝土初凝后,通过中空螺杆向螺杆套管压水,经连通孔向混凝土供水养护,提高了养护效果。

本文地址:https://www.jishuxx.com/zhuanli/20240617/59950.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表