一种金刚石切片装置及其切片方法与流程

- 国知局

- 2024-06-20 16:34:14

本发明属于微射流激光加工领域,具体涉及一种金刚石切片装置及其切片方法。

背景技术:

1、近年来单晶金刚石的应用广泛,通过切割加工将大尺寸单晶金刚石切割为一定的形状和厚度(大尺寸单晶金刚石的切割尺寸通常在20mm以上),从而能够满足于不同应用需求。制备大尺寸单晶金刚石的主要方式是通过化学气相沉积 (chemical vapordeposition,cvd)制备金刚石外延层,再将制备好的金刚石外延层通过切片加工从籽晶上剥离,以重复利用金刚石籽晶,同时还可以利用剥离的金刚石外延层作为籽晶,在其上继续生长制备具有相同晶体结构的金刚石样品。

2、传统激光加工方式在切片剥离外延层作为籽晶的过程中会产生一部分金刚石损耗,且损耗的比例随着金刚石片的尺寸增加而变大,这极大地增加了大尺寸金刚石的切片成本。

3、采用微射流激光加工技术进行大尺寸金刚石切片可以减少切割过程中金刚石的损耗,降低了加工成本。然而使用微射流激光对大尺寸金刚石进行切片加工时也存在一些问题,比如射流耦合的“光刀”长度有限导致切割效率较慢;在切割过程中第一片和籽晶(底片)的厚度差无法精确控制等问题,导致加工效率和加工精度难以保证。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种金刚石切片装置及其切片方法。本发明要解决的技术问题通过以下技术方案实现:

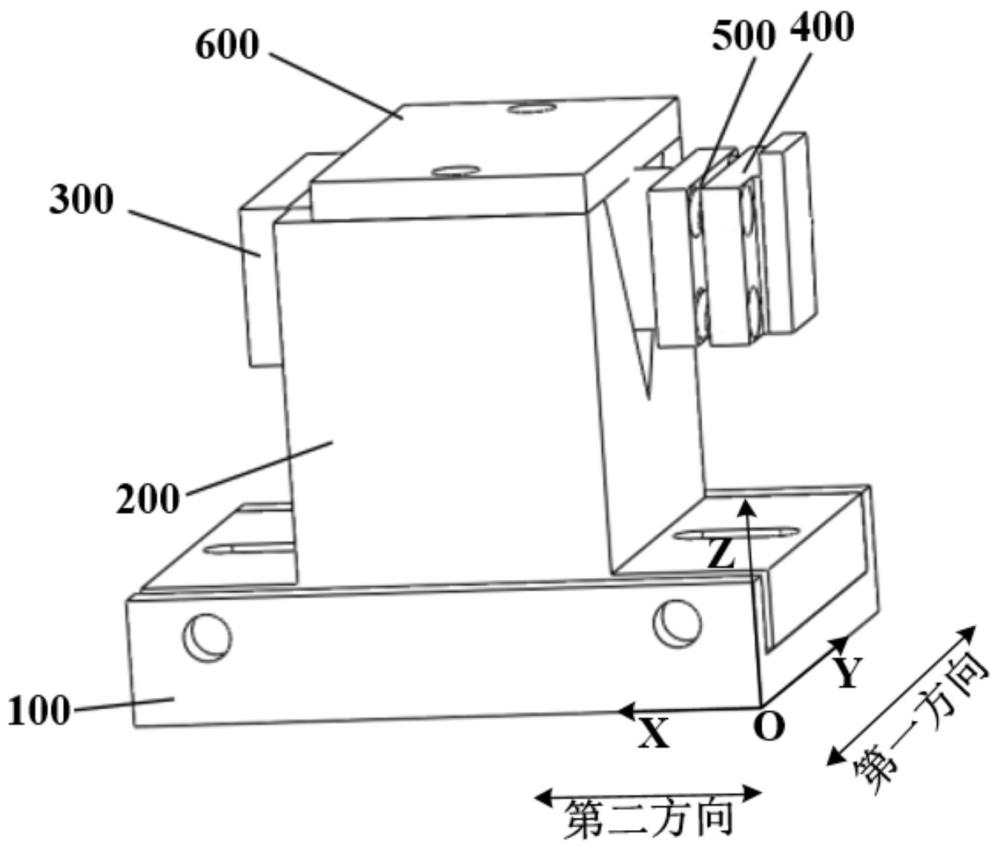

2、本发明提供了一种金刚石切片装置,包括:底座、翻转座、翻转台、粘接板和压簧;

3、底座的中部沿第一方向设置有俯仰调节轴,俯仰调节轴向上凸起,翻转座设置于俯仰调节轴上,翻转座通过俯仰调节轴进行俯仰角度调节;

4、翻转座的上部设置有v型槽,v型槽的开口方向向上;翻转台上设置有翻转轴,翻转轴沿第二方向设置,翻转轴可转动设置于v型槽内;

5、定位板和晶体调节板沿第二方向设置于翻转轴的两端,定位板与翻转座固定连接,晶体调节板可调节连接粘接板;

6、若干个压簧设置于晶体调节板与粘接板之间;

7、待切片的金刚石晶体通过粘接胶粘接在粘接板上;

8、其中,第二方向与第一方向相互垂直。

9、在本发明的一个实施例中,底座,包括:底板与侧板;

10、俯仰调节轴位于底板上,两块侧板沿第一方向设置于底板的两侧;

11、底板上沿第二方向间隔设置若干个俯仰调节定位孔,用于定位翻转座的俯仰角度;

12、侧板上设置有若干个底座固定螺纹孔,顶丝穿过底座固定螺纹孔以连接底座和翻转座。

13、在本发明的一个实施例中,俯仰调节轴凸起的高度范围为:0.2~0.5mm。

14、在本发明的一个实施例中,v型槽的v角的角度范围为:60°~80°。

15、在本发明的一个实施例中,翻转轴的长度大于或等于v型槽沿第二方向的长度的1.1倍。

16、在本发明的一个实施例中,定位板与翻转座通过螺栓连接。

17、在本发明的一个实施例中,晶体调节板上设置有若干个螺纹沉孔,粘接板上设置有若干个压簧台阶孔,螺纹沉孔与压簧台阶孔对应设置;

18、压簧设置于螺纹沉孔和压簧台阶孔之间。

19、本发明还提供了一种金刚石的切片方法,包括:

20、s1:校准微射流光学头的垂直度,确定微射流的加工原点,并设置微射流的工艺参数;

21、s2:根据微射流的加工原点进行视觉相机标定,包括:平行度标定和相对位置标定,得到视觉相机的相对原点;

22、s3:调平金刚石切片装置,使翻转轴的中心轴线平行于第二方向;

23、s4:固定待切片的金刚石晶体,并通过视觉相机调平,使待切片的金刚石晶体的端面垂直于第二方向;

24、s5:使待切片的金刚石晶体的边缘与视觉相机的相对原点重合,根据微射流的工艺参数对待切片的金刚石晶体进行切片加工,切割至待切片的金刚石晶体的加工尺寸一半后,翻转翻转台进行翻面切割,直至完成切片;

25、s6:重复s5直至待切片的金刚石晶体的全部切片切割完成。

26、在本发明的一个实施例中,s4包括:

27、s4.1:使用粘接胶将待切片的金刚石晶体粘接固定于粘接板上;

28、s4.2:通过视觉相机观察待切片的金刚石晶体的端面的第一边缘,分别调整若干个压簧,使第一边缘与视觉相机的标定线重合;

29、s4.3:翻转翻转台,通过视觉相机观察待切片的金刚石晶体的端面的第二边缘,分别调整若干个压簧,使第二边缘与视觉相机的标定线重合;

30、s4.4:重复s4.2~s4.3,直至待切片的金刚石晶体的端面的第一边缘和第二边缘均与视觉相机的标定线重合,使待切片的金刚石晶体的端面垂直于第二方向。

31、在本发明的一个实施例中,s5包括:

32、s5.1:将待切片的金刚石晶体的边缘与视觉相机的相对原点重合,得到待切片的金刚石晶体的采集位置,并将微射流光学头移动至采集位置;

33、s5.2:沿第二方向移动微射流光学头的喷嘴mm,其中,为切片厚度,为微射流光学头的喷嘴的直径;

34、s5.3:沿第一方向移动喷嘴1~2mm,以使喷嘴远离待切片的金刚石晶体,并将喷嘴所在位置作为待切片的金刚石晶体的加工起始点;

35、s5.4:根据微射流的工艺参数对待切片的金刚石晶体进行切片加工,直至待切片的金刚石晶体的加工尺寸的一半切割完成;

36、s5.5:停止微射流,移走微射流光学头,翻转翻转台,移动喷嘴至待切片的金刚石晶体的加工起始点;

37、s5.6:沿第二方向移动喷嘴mm,重复s5.4直至完成切片。

38、与现有技术相比,本发明的有益效果在于:

39、本发明的金刚石切片装置,通过翻转座与翻转台共同作用,实现了待切片的金刚石晶体的快速翻转及定位,通过翻面切割极大的提升了大尺寸金刚石的切片效率。再通过俯仰调节轴对底座进行俯仰调节,同时通过压簧和粘接板的配合对待切片的金刚石晶体进行调平,从而保证了装夹精度,实现了对晶体厚度差的精确控制,保证了切片质量。

40、本发明的金刚石的切片方法,在进行切片加工前依次进行微射流光学头垂直度校准、视觉相机标定、切片装置调平以及待切片的金刚石晶体调平,通过多种调平校准保证了装夹精度和加工精度;采用微射流进行切片加工保证了切片精度,确保切割的单片厚度差在10μm内,提升了切片的良品率,有效减少了切片加工过程中的晶体损耗,提高了切片质量,降低了金刚石的生产成本。

41、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:1.一种金刚石切片装置,其特征在于,包括:底座(100)、翻转座(200)、翻转台(300)、粘接板(400)和压簧(500);

2.根据权利要求1所述的金刚石切片装置,其特征在于,所述底座(100),包括:底板与侧板;

3.根据权利要求1所述的金刚石切片装置,其特征在于,所述俯仰调节轴(130)凸起的高度范围为:0.2~0.5mm。

4.根据权利要求1所述的金刚石切片装置,其特征在于,所述v型槽(210)的v角的角度范围为:60°~80°。

5.根据权利要求1所述的金刚石切片装置,其特征在于,所述翻转轴(310)的长度大于或等于所述v型槽(210)沿所述第二方向的长度的1.1倍。

6.根据权利要求1所述的金刚石切片装置,其特征在于,所述定位板(320)与所述翻转座(200)通过螺栓连接。

7.根据权利要求1所述的金刚石切片装置,其特征在于,所述晶体调节板(330)上设置有若干个螺纹沉孔(331),所述粘接板(400)上设置有若干个压簧台阶孔(410),所述螺纹沉孔(331)与所述压簧台阶孔(410)对应设置;

8.一种金刚石的切片方法,其特征在于,使用如权利要求1~7任一项所述的金刚石切片装置,包括:

9.根据权利要求8所述的金刚石的切片方法,其特征在于,所述s4包括:

10.根据权利要求9所述的金刚石的切片方法,其特征在于,所述s5包括:

技术总结本发明涉及一种金刚石切片装置及其切片方法,金刚石切片装置包括:底座、翻转座、翻转台、粘接板和压簧;底座的中部沿第一方向设置有俯仰调节轴,翻转座通过俯仰调节轴进行俯仰角度调节;翻转座的上部设置有V型槽;翻转台上设置有翻转轴,翻转轴沿第二方向设置,翻转轴可转动设置于V型槽内;定位板和晶体调节板设置于翻转轴的两端,定位板与翻转座固定连接;若干个压簧设置于晶体调节板与粘接板之间,晶体调节板可调节连接粘接板,待切片的金刚石晶体通过粘接胶粘接在粘接板上。本发明通过翻面切割极大的提升了切片效率,通过多种调平校准保证了装夹精度和加工精度,实现了对晶体厚度差的精确控制,保证了切片质量。技术研发人员:张国超,杨森,张聪,薛健飞,郭辉受保护的技术使用者:西安晟光硅研半导体科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13789.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表