一种汽车复杂零件的双行程翻边模具的制作方法

- 国知局

- 2024-06-20 16:39:30

本技术涉及汽车模具设计领域,具体涉及一种汽车复杂零件的双行程翻边模具。

背景技术:

1、随着汽车工业的高速发展,汽车外观造型越发多样性,其对汽车外观质量要求越来越高。如针对一个较为复杂的汽车外板零件,要保证其外观质量达到较高要求,则需要在产品模具的设计过程中,构思和创新出有利于产品成型的模具结构。

2、而现有汽车零件的加工模具,都是采用斜楔机构侧冲的方式对零件进行翻边加工,其带来的缺陷是:第一,斜楔机构的尺寸通常情况都很大,导致整个模具尺寸也加大,非常占用面积;第二,在将斜楔机构安装至模具上时,通常都要对斜楔机构进行调试,以保证模具的加工精度,不仅费时又费力,并且调试过程中难免还会出现些许偏差,产品外观质量和加工精度不好保证,废品率较高,造成成本浪费;第三,斜楔机构通常都为一次行程的侧冲就让零件直接成形,对于复杂产品的预紧就不够牢固,产品容易出现褶皱,影响外观质量;第四,斜楔机构的加工行程都过于单一固定,面对零件还需修边或切边工序进行加工时,只能更换另一个模具另行作业,难以在一个模具内同时进行。由此,在此背景下,如何设计模具才能既满足零件质量要求,又能节省成本,是模具设计人员亟需考虑的问题。

技术实现思路

1、本实用新型提供了一种汽车复杂零件的双行程翻边模具,其克服了背景技术所述的不足之处,采用如下技术方案:

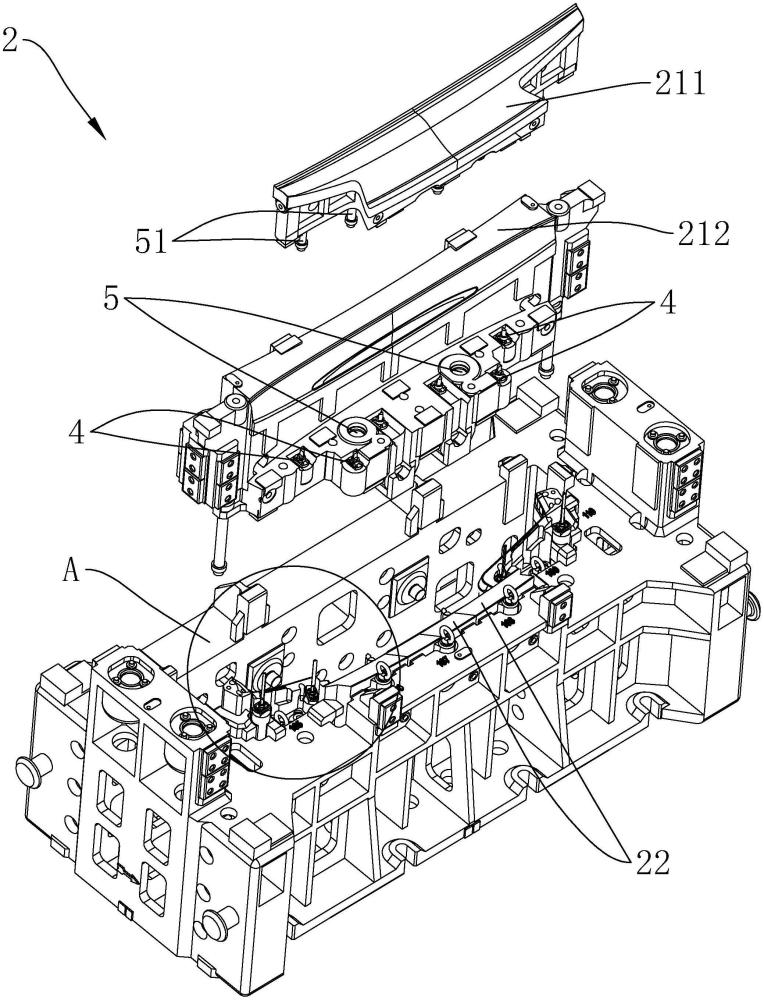

2、一种汽车复杂零件的双行程翻边模具,上模座,其设有压料组、翻边刀组,所述的压料组包括先压器和后压器;所述的后压器相对所述的上模座弹性连接,所述的先压器相对所述的后压器弹性连接;下模座,其设有翻边凸模,该翻边凸模具有对应所述的先压器的承托面和对应后压器的增程面,其中所述的承托面用于放置所述的零件;所述的上模座相对下模座下行,所述的先压器压合于所述的承托面,并相对所述的后压器弹性压缩,使得上模座可带动后压器压合于所述的增程面,将所述的零件压紧固定;所述的上模座相对下模座继续下行,所述的后压器在所述的增程面上相对上模座弹性压缩,使得上模座可联动所述的翻边刀组与所述的承托面相互错位,对零件进行翻边。

3、优选的,所述的先压器和后压器相互之间左右分布并呈上下叠设设置;相应的,所述的承托面与所述的增程面呈左右分布设置。

4、优选的,所述的增程面相对水平面垂直倾斜,所述的上模座下行时,所述的后压器压合于所述的增程面,将所述的零件倾斜紧贴于所述的增程面上。

5、优选的,所述的承托面为水平面,所述的翻边刀组与所述的承托面为上下平行错位。

6、优选的,所述的先压器和后压器相互之间形成有高度差。

7、优选的,所述的下模座还弹性连接有托件器,所述的托件器位于所述的承托面旁侧,并与所述的翻边刀组对应;所述的上模座相对下模座下行时,所述的翻边刀组抵接于所述的托件器,将所述的零件夹持于所述的翻边刀组与托件器之间。

8、优选的,所述的上模座还设有修边刀块,所述的下模座还设有修边凸模,所述的上模座联动所述的翻边刀组与所述的承托面相互错位时,所述的上模座还带动所述的修边刀块抵接于所述的修边凸模上,对所述的零件进行修边。

9、优选的,所述的修边刀块具有与所述的修边凸模相适配的修边凹槽。

10、优选的,还包括氮气弹簧,所述的后压器通过所述的氮气弹簧与所述的上模座弹性连接;所述的先压器通过所述的氮气弹簧与所述的后压器弹性连接;所述的下模座通过所述的氮气弹簧与所述的托件器弹性连接。

11、优选的,所述的下模座还设有顶出器,所述的上模座相对下模座上行时,所述的顶出器向上运动,对所述的零件施加顶升力。

12、由上述对本实用新型的描述可知,相对于现有技术,本实用新型具有如下有益效果:

13、(1)本实用新型的技术方案,在上模座设置先压器和后压器;其中,后压器相对上模座弹性连接,通过两者的弹性压缩量来为上模座提供一次行程;先压器相对后压器弹性连接,通过两者的弹性压缩量为上模座提供第二次行程;而以上两个行程都分别为两道工序,第一行程为零件的压紧固定工序,第二行程为零件的翻边工序,具有一个先预紧后加工的加工过程。因此,本方案整体摒弃了传统斜楔侧冲的方式而采用下行正冲的方式,不仅减小了模具的总体尺寸,缩小占地面积,还能提前进行预紧来保证零件外观不起皱,提高总体外观质量,降低零件的废品率。

14、(2)本方案中的模具,主要采用氮气弹簧进行弹性连接;通过氮气弹簧的弹性变形,使下模座和后压器能平稳的下行运动,不会出现倾斜现象,以提高零件预紧和翻边稳定性,保证产品质量。

15、(3)本方案采用两行程的方式,主要考虑如仅仅为单行程,而产品不仅要压合预紧,还要翻边加工,当一个氮气弹簧的预紧行程完成后,氮气弹簧剩余的弹性压缩力不足以再供上模座平稳下行进行翻边,即现有一个氮气弹簧的弹性压缩力不够用,需要采用两个进行叠加,以保证预紧、翻边工序都能平稳进行,保证产品的质量;由此,本方案通过两行程的设计方式,来适配两个氮气弹簧进行合理运用。

16、(4)由于本方案采用下行直接正冲的方式进行加工,因此,在面对不同产品不同深度的翻边需求时,其行程范围更为容易调节控制,实用性更强。

17、(5)先压器和后压器相互之间左右分布,而承托面与增程面也呈左右分布设置,因此先压器和后压器的作业分别进行且不会相互干涉;同时,先压器和后压器上下叠设设置,还能减少一定的模具空间,提高空间利用率。

18、(6)增程面相对水平面垂直倾斜,后压器才能将零件紧贴于增程面上,保证这类复杂的曲面零件在作业过程中不会起皱。

19、(7)在下模座上设置托件器,下模座相对上模座下行,翻边刀组抵接于托件器,将零件夹持于翻边刀组与托件器之间,即,为保证在作业过程中零件型面光顺不起皱,托件器与翻边刀组在下压过程中保持压料状态,通过托件器参与压料,进一步保证零件外观质量要求。

20、(8)本方案中,由于本方案摒弃了传统斜楔侧冲的方式,采用下行正冲的翻边方式,并且也由于本方案具有两个工作行程,因此,本方案在工作行程上还能另行添加其它的加工方式,即,在上模座还设有修边刀块,下模座设有修边凸模,可以在第一次预紧行程的时候进行修边,第二次行程时候再翻边,作业方式不再单一,模具可兼顾更多加工方式,提高产品的加工效率而一次成型,节省时间成本。

21、(9)本方案中,下模座设有顶出器,上模座相对下模座上行时,顶出器向上运动,对零件施加顶升力,将零件顶出承托面和增程面,以防止加工完成后零件还没拆离而托件器又自行回退,导致托件器将产品顶变形,影响外观造型。

技术特征:1.一种汽车复杂零件的双行程翻边模具,其特征在于,包括:

2.如权利要求1所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

3.如权利要求2所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

4.如权利要求2所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

5.如权利要求2所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

6.如权利要求1-5任一所述的一种汽车复杂零件的双行程翻边模具,其特征在于,所述的下模座还弹性连接有托件器,所述的托件器位于所述的承托面旁侧,并与所述的翻边刀组对应;所述的上模座相对下模座下行时,所述的翻边刀组抵接于所述的托件器,将所述的零件夹持于所述的翻边刀组与托件器之间。

7.如权利要求6所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

8.如权利要求7所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

9.如权利要求6所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

10.如权利要求6所述的一种汽车复杂零件的双行程翻边模具,其特征在于,

技术总结本技术公开了一种汽车复杂零件的双行程翻边模具,包括:上模座,其设有压料组、翻边刀组,所述的压料组包括先压器和后压器;所述的后压器相对所述的上模座弹性连接,所述的先压器相对所述的后压器弹性连接;下模座,其设有翻边凸模,该翻边凸模具有对应所述的先压器的承托面和对应后压器的增程面,其中所述的承托面用于放置所述的零件;所述的上模座相对下模座下行,所述的先压器压合于所述的承托面。本技术的技术方案,摒弃了传统斜楔侧冲的方式而采用下行正冲的方式,不仅减小了模具的总体尺寸,缩小占地面积,还能提前进行预紧来保证零件外观不起皱,提高总体外观质量,降低零件的废品率。技术研发人员:杨云椿,廖忠传,张磊,张锋受保护的技术使用者:厦门金龙汽车车身有限公司技术研发日:20231117技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13989.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表