一种基于激光光强度检测的打标缺陷分析系统及方法与流程

- 国知局

- 2024-06-21 09:37:08

本发明涉及打标管理,具体涉及一种基于激光光强度检测的打标缺陷分析系统及方法。

背景技术:

1、根据国家规定或企业管理的需要,在产品上进行文字、图形等唯一性标识,例如车辆识别代码、发动机代码、出厂编号等,这个过程称为打标。通常具备唯一性,作为产品身份id伴随产品的整个生命周期,对准确性、可读性的要求很高。

2、打标的不良有很多种,例如笔画缺失、深浅不一等。检查的方式有多种,如被大家熟知的基于机器视觉的检查。通过对图像的计算分析来对打标的结果进行检查;还有基于音频分析的检查,是通过对打标过程中设备工作产生的固有声音频率来对打标的结果进行检查。

3、采用现有技术如机器视觉,软硬件、调试及后期维护的成本高,实施的周期长,通常需要专业的技术人员才能完成,同时视觉受光源、安装空间、环境(如振动、油污)等因素影响大,部分场景是无法使用。对安装精度要求高,如果安装发生变化需要重新调试,费时费力费钱。而音频检查有一定的局限性,在噪音比较大的环境中识别性有一定的误差。

技术实现思路

1、针对现有的打标缺陷检测存在的问题,本发明提供一种基于激光光强度检测的打标缺陷分析系统及方法。

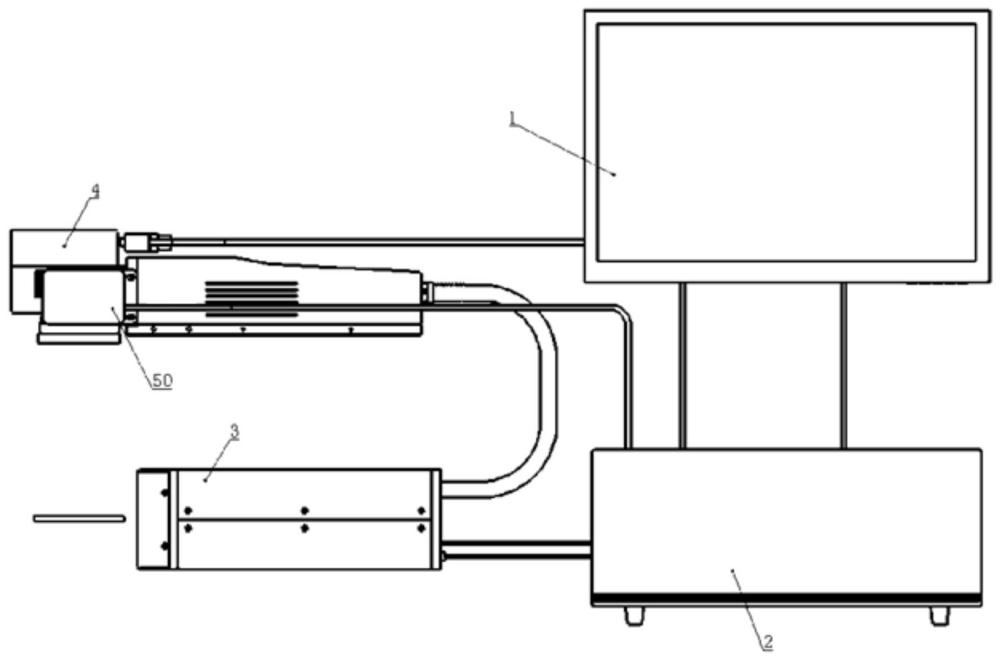

2、第一方面,本发明技术方案提供一种基于激光光强度检测的打标缺陷分析系统,包括控制器和与控制器连接的打标执行单元和打标检测单元;

3、控制器,用于通过输出逻辑控制信号控制打标执行单元执行打标动作;并将输出的逻辑控制信号发送给打标检测单元;还用于根据打标检测单元返回的结果控制打标执行单元工作或直接将结果输出;

4、打标执行单元,用于接收控制器输出的打标逻辑控制信号执行打标动作;

5、打标检测单元,用于采集打标执行单元工作过程中发出的激光信息;将获取的逻辑控制信号以及存储的正常光强参数分别与接收到的激光信息进行比对并将结果反馈给控制器。

6、作为本发明技术方案的优选,该系统还包括与控制器连接的显示器,所述显示器用于显示打标系统软件并进行人机交互。

7、作为本发明技术方案的优选,打标检测单元包括检测主体和通讯线缆;

8、检测主体通过通讯线缆与控制器连接;

9、检测主体包括检测传感器和与检测传感器连接的处理器;

10、检测传感器,用于采集打标执行单元工作过程中发出到外部的激光信息,并传输到处理器;激光信息包括本身表征激光器有无出光以及光强度信息;

11、处理器,用于将获取到的控制器内部的控制脉冲信号与接收到的检测传感器传输的表征激光器有无出光的激光信息作对比作对比;同时,将检测传感器反馈的光强度信息与存储器内部存储的正常光强参数进行对比;并将结果通过通讯线缆传输给控制器。

12、作为本发明技术方案的优选,打标执行单元包括与控制器连接的激光器和振镜;

13、控制器,用于控制整个打标过程的振镜的轨迹运动以及激光器的出光。

14、作为本发明技术方案的优选,控制器通过输出控制脉冲信号控制激光器出光,并将控制脉冲信号同步通过通讯线缆传输到处理器;

15、处理器将控制脉冲信号存储到相应数组中。

16、作为本发明技术方案的优选,检测传感器检测激光器发出到外部的激光信息并传输到处理器并由处理器进行处理;

17、处理器接收到检测传感器传输的激光信息时,将激光信息与数组中相应的控制脉冲信号做比对,确定每一个控制脉冲是否都有一个对应的实际出光,以此来判断打标是否有缺笔情况;同时,将检测传感器反馈的光强度信息与存储器内部存储的正常光强参数进行对比,以此来判断打标是否存在深浅不一的情况,并将判断结果通过通讯线缆传输到控制器。

18、作为本发明技术方案的优选,处理器还连接有存储器;

19、处理器还用于将光强度信息以及判断结果作为该类型工件的对比参数存储到存储器内;在下次打标过程中,处理当次打标过程中采集到的激光信息,同时调用上次打标过程中存储的对比参数信息,进行一并对比分析。

20、作为本发明技术方案的优选,处理器,还用于判断缺笔时,输出ng信号到控制器;判断检测传感器检测到的激光的光强度信息与存储器内部存储的正常光强参数的误差大于设定阈值时,输出ng信号到控制器。

21、第二方面,本发明技术方案提供一种基于激光光强度检测的打标缺陷分析方法,包括如下步骤:

22、控制器使能激光器和振镜工作并控制整个打标过程振镜的轨迹运动以及激光器的出光;同时将控制激光器的控制脉冲信号传输给处理器;

23、检测传感器采集激光器工作过程中发出到外部的激光信息,并传输到处理器;激光信息包括本身表征激光器有无出光以及光强度信息;

24、处理器将获取到的控制器内部的控制脉冲信号与接收到的检测传感器传输的有无信息作对比,判断打标是否有缺笔情况;同时,将检测传感器反馈的光强度信息与存储器内部存储的正常光强参数进行对比,判断打标是否存在深浅不一的情况。

25、作为本发明技术方案的优选,处理器将获取到的控制器内部的控制脉冲信号与接收到的检测传感器传输的有无信息作对比,判断打标是否有缺笔情况;同时,将检测传感器反馈的光强度信息与存储器内部存储的正常光强参数进行对比,判断打标是否存在深浅不一的情况的步骤包括:

26、处理器将控制脉冲信号存储到相应数组中,接收到检测传感器传输的激光信息时,将激光信息与数组中相应的控制脉冲信号做比对,确定每一个控制脉冲是否都有一个对应的实际出光,以此来判断打标是否有缺笔情况,若缺笔输出ng信号;同时,将检测传感器反馈的光强度信息与存储器内部存储的正常光强参数进行对比,误差大于设定阈值时输出ng信号,以此来判断打标是否存在深浅不一的情况,并将判断结果通过通讯线缆传输到控制器。

27、从以上技术方案可以看出,本发明具有以下优点:通过对激光打标设备的单个开关光周期内激光出光有无和功率强度(光强度信息)的检测来对打标字符不良进行有效检出,防止不良品流出,提高打标设备的过程控制能力。本系统通过对打标设备工作过程中单个开关光周期内的激光出光有无和功率强度的检测存储,对比分析,能够很好的检测打标字符完整性以及打标效果的好坏。实施成本低,调试维护比较简单,省时省力,不需要专业技术人员,同时模块化封装设计可以更好的适应工业现场复杂多变的环境,更加贴近行业应用特点。

28、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

29、由此可见,本发明与现有技术相比,具有突出的实质性特点和显著地进步,其实施的有益效果也是显而易见的。

技术特征:1.一种基于激光光强度检测的打标缺陷分析系统,其特征在于,包括控制器和与控制器连接的打标执行单元和打标检测单元;

2.根据权利要求1所述的基于激光光强度检测的打标缺陷分析系统,其特征在于,该系统还包括与控制器连接的显示器,所述显示器用于显示打标系统软件并进行人机交互。

3.根据权利要求1或2所述的基于激光光强度检测的打标缺陷分析系统,其特征在于,打标检测单元包括检测主体和通讯线缆;

4.根据权利要求1所述的基于激光光强度检测的打标缺陷分析系统,其特征在于,打标执行单元包括与控制器连接的激光器和振镜;

5.根据权利要求4所述的基于激光光强度检测的打标缺陷分析系统,其特征在于,控制器通过输出控制脉冲信号控制激光器出光,并将控制脉冲信号同步通过通讯线缆传输到处理器;

6.根据权利要求5所述的基于激光光强度检测的打标缺陷分析系统,其特征在于,检测传感器检测激光器发出到外部的激光信息并传输到处理器并由处理器进行处理;

7.根据权利要求6所述的基于激光光强度检测的打标缺陷分析系统,其特征在于,处理器还连接有存储器;

8.根据权利要求7所述的基于激光光强度检测的打标缺陷分析系统,其特征在于,处理器,还用于判断缺笔时,输出ng信号到控制器;判断检测传感器检测到的激光的光强度信息与存储器内部存储的正常光强参数的误差大于设定阈值时,输出ng信号到控制器。

9.一种基于激光光强度检测的打标缺陷分析方法,其特征在于,包括如下步骤:

10.根据权利要求9所述的基于激光光强度检测的打标缺陷分析方法,其特征在于,处理器将获取到的控制器内部的控制脉冲信号与接收到的检测传感器传输的有无信息作对比,判断打标是否有缺笔情况;同时,将检测传感器反馈的光强度信息与存储器内部存储的正常光强参数进行对比,判断打标是否存在深浅不一的情况的步骤包括:

技术总结本发明属于打标检测技术领域,具体提供一种基于激光光强度检测的打标缺陷分析系统及方法,所述系统包括控制器和与控制器连接的打标执行单元和打标检测单元;控制器通过输出逻辑控制信号控制打标执行单元执行打标动作;并将输出的逻辑控制信号发送给打标检测单元;根据打标检测单元返回的结果控制打标执行单元工作或直接将结果输出;打标执行单元接收控制器输出的打标逻辑控制信号执行打标动作;打标检测单元采集打标执行单元工作过程中发出的激光信息;将获取的逻辑控制信号以及存储的正常光强参数分别与接收到的激光信息进行比对并将结果反馈给控制器。能够检测打标字符完整性以及打标效果的好坏。实施成本低,调试维护简单,省时省力。技术研发人员:聂守聪,李丽霞,刘承怡,臧立俊,杨传玺,高允兵受保护的技术使用者:济南中正金码科技有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15289.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表