一种宽幅薄规格TC4ELI钛合金板材的制造方法与流程

- 国知局

- 2024-06-21 09:37:41

本发明涉及钛合金板材生产,尤其涉及一种厚度为6~15mm、宽度为2800~4000mm的宽幅薄规格tc4eli钛合金板材的制造方法。

背景技术:

1、随着航空航天、深海探潜、船舶、石油、化工及核能工业等领域技术的发展,对钛合金tc4eli板材的需求日益增加,并且提出了高强度、高尺寸精度以及良好冲击韧性和可焊接性的要求。目前,对宽幅、大尺寸钛合金板材的需求越来越大,这是因为使用厚度为6~15mm、宽度为2800~4000mm的宽幅、大尺寸钛合金板材可减少拼接焊缝,减小制造过程焊材探伤工作量,降低设备维护成本,增加设备的安全性。同时可大幅降低工厂化预制成本,缩短材料采购周期,提升工程建造速度,因此此类钛合金板材具有广阔的应用前景。但是,由于钛合金的导热性差、加工窗口窄、热塑性较差,易在轧件的表面及边角处产生裂纹,尤其是薄规格板材,随着轧制道次增加以及终轧温度降低,产生裂纹的趋势更加明显。另外,在较低温度下发生大变形的工艺将大大提高轧制设备的负荷,对轧制设备的能力提出了更高的要求,从而限制了控制轧制在宽幅钛合金板材生产中的应用。目前钛合金板材常规生产工艺路线的特点是“抢温快轧”,即要求轧制节奏加快,同时板坯加热温度处于(α+β)两相区的上限甚至处于合金相变点以上,尽可能使整个轧制过程处于相对较高的温度范围。

2、由于上述类型的钛合金板材轧件薄、温降快,对温度变化非常敏感,生产中极易出现浪形、轧废、表面裂纹等诸多问题,废次品率高,轧后板材出现类似瓦楞板的板形,导致平直度超标,不易形成批量生产能力。此外,坯料加热温度过高以及抢温快轧对于板材组织均匀性及综合性能的提高都将产生不利影响。由此可见,如何解决上述厚度规格6~15mm、宽度大于2800mm的tc4eli钛合金的板形问题,同时避免边裂及表面裂纹的产生,提高其强韧性,是薄规格、宽幅tc4el钛合金板材开发的关键。

3、迄今为止,国内外对如何控制薄规格(6~15mm)、宽幅(宽度大于2800mm)tc4eli钛合金板材的平直度、表面裂纹的方法研究甚少。公开号为cn 103203361 a的中国专利申请公开了“一种tc4钛合金宽幅厚板的轧制方法”,采用低温大变形两火轧制,通过在每火次轧制完成后均进行水冷以实现快速降温,能够保留低温大变形组织,进而保证板材性能满足要求,但性能无法保证深海服役技术要求,且板材宽度小于2800mm。公开号为cn104190715a的中国专利申请公开了“一种tc1钛合金薄板的叠轧加工方法”,采用叠轧工艺生产钛合金板材,其产品宽度在2000mm以下,厚度在6mm以下,对于宽幅钛合金板材生产工艺没有涉及。公开号为cn 108838208 a的中国专利申请公开了“一种宽幅tc4钛合金坯料的二火轧制方法”,采用适当的加热和均热工艺,并在轧制过程中采用二火抢温轧制,有效防止了钛合金坯料在开坯轧制过程中温降导致的扣头、上翘以等现象,但其生产板材厚度为42~46mm,宽度为3800~3900mm,对薄规格钛合金板材制造工艺未涉及。

4、期刊论文“轧制工艺对tc4eli钛合金超宽幅厚板材组织与力学性能的影响”(李瑞等著,《材料热处理学报》,2020年1期)中,主要通过优化控制轧制相变点温度区间,保证了板材力学性能,但未对适于生产的板材宽度及厚度组距及表面状态进行明确。

5、以上文献公开的钛合金板材的制造方法,虽然改善了板材的力学性能指标及组织均匀性等问题,但不能满足厚度规格6~15mm、宽度规格2800~4000mm的tc4eli钛合金超宽幅板材的板形、表面裂纹控制和深海空间服役要求所需性能。而本发明提供的技术方案,可以有效的克服上述现有技术的不足,解决了生产厚度6~15mm、宽度规格2800~4000mm的tc4eli钛合金板材生产时的板形控制、避免表面裂纹缺陷及提高性能的问题。

技术实现思路

1、本发明提供了一种宽幅薄规格tc4eli钛合金板材的制造方法,采用优化的喷涂工艺、加热工艺及轧制工艺,同时控制高压水除鳞工艺和退火工艺,最终制备得到宽度为2800~4000mm、厚度为6~15mm的tc4eli钛合金宽幅中厚板,解决了超宽幅tc4eli钛合金热轧中厚板易产生表面裂纹的问题,表面裂纹废品率由10%以上降低至2%以下,同时无需后续离线矫直处理就能满足板形控制要求。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种宽幅薄规格tc4eli钛合金板材的制造方法,包括钛合金扁锭修磨喷涂、加热、轧制、在线预矫直和热矫直及退火处理过程;具体过程如下:

4、1)钛合金扁锭修磨喷涂;

5、钛合金扁锭进行带温在线全表面修磨,修磨后的钛合金扁锭表面喷涂高温抗氧化涂料;

6、2)加热;

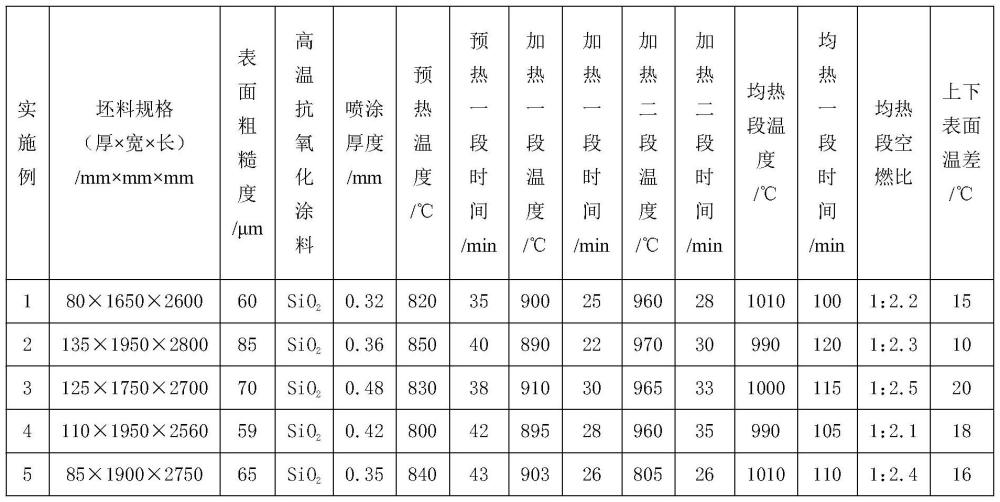

7、钛合金扁锭进加热炉进行加热,预热段温度为800~850℃,保温时间为30~45min;加热一段温度为880~910℃,保温时间为20~30min;加热二段温度为955~970℃,保温时间为25~35min;均热段温度为980~1020℃,保温时间为100~120min;同时控制均热段空燃比为1:2.1~1:2.5,保证钛合金扁锭的上下表面温差在20℃以内;

8、3)轧制;

9、轧制前,将辊道冷却水关闭,并控制轧辊冷却水流速为200~300m3/h;对钛合金扁锭进行往返轧制,先横轧后纵轧;横轧时,单道次压下率为20%~25%;纵轧时,前两道次采用大压下率,单道次压下率为20%~25%,中间道次压下率控制在10%~15%;轧制过程中采取调整辊速补偿,上下辊速差控制在-2%~-0.5%,末道次压下量控制在1mm以内;开轧温度930~960℃,轧制速度2~5m/s,终轧温度≥720℃;末道次轧制结束后,采用轧机高压水进行板材全长表面除鳞,除鳞水压力20~25mpa,轧后快速抛出,抛出速度5~6.5m/s;

10、4)在线预矫直和热矫直;

11、预矫直至少进行一道矫直,热矫直至少进行三道矫直;预矫直的矫直温度为700~780℃,矫直力为1500~1800kn,弯辊量为1~1.8mm,倾动值为2~3mm;热矫直的矫直温度为600~700℃,矫直力为1800~2000kn,弯辊量为1~2.0mm,倾动值为4~6mm;

12、5)退火处理;

13、退火处理温度为850~880℃,退火处理时间为3~4h。

14、进一步的,所述tc4eli钛合金板材的化学成分按重量百分比计为o:0.07%~0.11%,fe:0.20%~0.25%,c≤0.08%,h≤0.012%,al:5.5%~6.5%,v:3.5%~4.5%,余量为ti及不可避免的杂质元素。

15、进一步的,所述tc4eli钛合金板材的厚度为6~15mm,宽度为2800~4000mm。

16、进一步的,所述钛合金扁锭的制备过程为:采用一级海绵钛、al-v中间合金、al含量≥99.9%的高纯度al作为炉料,通过压制电极,在eb炉进行熔炼,得到钛合金扁锭。

17、进一步的,所述钛合金扁锭的尺寸为厚度×宽度×长度=80~135mm×1550~2000mm×2500~4000mm。

18、进一步的,所述步骤1)中,钛合金扁锭修磨后的表面粗糙度ra≤100μm。

19、进一步的,所述步骤1)中,钛合金扁锭表面喷涂的高温抗氧化涂料为纳米sio2抗氧化涂料,厚度为0.3~0.5mm。

20、进一步的,所述步骤3)中,在宽幅中厚板往复式轧机上进行轧制。

21、进一步的,tc4eli钛合金板材成品的力学性能为:屈服强度≥890mpa,抗拉强度≥950mpa,延伸率≥15%,室温横向kv2≥45j。

22、进一步的,tc4eli钛合金板材成品的平直度≤6mm/2m。

23、与现有技术相比,本发明的有益效果是:

24、1.本发明设计的成分合理,通过对tc4eli钛合金的o和fe元素含量进行限制,保证合金o、fe含量分别在为0.07%~0.11%和0.18%~0.22%,主要氧含量处于较高时,氧原子进入钛合金的内部,产生第二类内应力,导致钛合金的晶格变形,增加对位错运动的抵抗力,提高tc4eli钛合金强度越高;此外,fe作为强β相稳定元素,fe在钛合金中添加主要形成tife中间相,确保在o含量添加受限的情况下,通过杂质fe含量的增加得到提高,弥补了由于o含量受限制造成的tc4eli合金强度的不足。

25、2.采用高温纳米sio2抗氧化涂料对修磨后的eb扁锭三维方向进行喷涂,保证了扁锭在步进式加热炉加热过程中与明火接触,表面产生过烧,表面产生大量魏氏β相组织,致使后续轧制过程两相变形不协调,产生表面裂纹。

26、3.对eb扁锭在步进炉的位置及温度、时间进行约定,确保了扁锭中的析出ti3al相溶解以及合金中的o、fe、c、h、al和v等元素在基体中进行充分扩散,同时也对均热段针状β相比例及分布状态进行控制),通过控制均热段空燃,保证扁锭上下表面温差在20℃以内,缩短了eb扁锭表面与芯部的温度差异,提高板材表面横向、纵向金属流动均匀性,保证其后续轧制过程中上校下表面变形均匀,保证后期轧制过程中,薄规格板型的控制。

27、4.控制辊道及轧辊冷却水流速;避免大量冷却水在板材上下表面流动,保证钢坯上下表面温度一致,保证轧制过程中薄规格板型的控制,通过换向轧制改善合金板材性能各向异性,在横轧阶段和纵轧阶段前两道次采用大压下率,促进变形过程中原始β相晶粒被拉长或破碎,同时促进β相中析出次生α相变,同时控制纵轧阶段中间道次压下率,既保证两相变形协调一致,抑制裂纹产生,同时也保证足够压下率,促使片状组织发生球化转变成等轴组织,制过程中采取调整辊速补偿,控制上下辊速差,确保板材初始板形进入预矫直机之前没有鹅头浪,通过轧后快速抛出,保证板材矫直温度,通过对轧后板材采取高压水进行板材全长表面除鳞,消除加热及轧制过程中表面氧化膜,保证表面质量。

28、5.通过对矫直温度进行要求,降低两相比例差,促进内应力充分释放,保证板材内应力充分释放后在经过矫直,避免由于发生相变,产生较大内应力,设定合适的弯辊量和倾动值,保证矫完的板材平直度良好。

29、6.通过提高退火温度,促进片状α相变宽,长宽比变小,保证组织细化,细小的组织阻碍了塑性变形过程中滑移的进行,从而提高了材料强度,同时对在炉时间进行延长,促进部分片层状或者针状α相尺寸增大,提高塑韧性。

30、7.本发明提供一种宽幅薄规格tc4eli钛合金板材的制造方法。通过成分、扁锭表面修磨与喷涂抗氧化涂料,加热、轧制、矫直及热处理工艺等多方面系统优化,制备了板材厚度范围为6~15mm,宽度为2800~4000mm的tc4eli钛合金板材,解决了tc4eli钛合金宽幅薄规格中厚板易产生表面裂纹的问题,表面裂纹废品率由初期的10%以上,降低至2%以下,同时无需后续离线矫直处理,就能满足板材的板形控制要求(平直度在6mm/2m以下),所制板材力学性能为:屈服强度≥890mpa,抗拉强度≥950mpa,延伸率≥15%,室温横向kv2≥45j。

本文地址:https://www.jishuxx.com/zhuanli/20240618/15327.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种压合工装的制作方法

下一篇

返回列表