一种板带热连轧精轧机组辊缝设定方法

- 国知局

- 2024-06-21 09:39:17

本发明属于轧制,尤其涉及一种板带热连轧精轧机组辊缝设定方法。

背景技术:

1、热轧带钢是为适应不同领域工业化生产各类金属产品的需要而生产的一种窄长钢板,大量应用于机械零件、五金制品、电子元件等的制造。热轧带钢的生产需要经过粗轧、除磷、精轧、层流冷却、卷取、打捆等多道工序。高温板坯通过粗轧机组和精轧机组的轧制,在大轧制力下发生均匀的塑性变形,厚度逐渐减小,最终得到厚度2-3mm的带钢。

2、带钢热连轧生产过程中,温度是极为重要的工艺参数。各道工序中,精轧机组的轧制力和辊缝大小的控制对带钢的性能和尺寸精度影响最大,而温度关系到板带变形抗力的变化,影响着轧制力和辊缝计算精度。板带精轧过程中,轧制速度快,机架间距小,难以实时、准确地测量板带通过各道次轧机时的入口温度。因此对精轧机组各道次入口位置的板带温度的准确预报,是实现过程控制不可或缺的条件。

3、目前热连轧精轧机组产线中计算温度的方法主要有解析法和有限元法。采用解析法处理实际工程问题时,需要考虑复杂的边界条件,解析结构复杂且理论推导困难;有限元法则采用有限元模拟,基于一系列的有限元数值模拟结果,推导得到基于热连轧精轧工艺规程数据的变形区和机架间板带的温度模型,但其对计算机的性能要求高、计算时间长、建立模型复杂、且每换一种材料或者生产工艺都需要重新进行模拟,因此有限元法不适合过程控制。

4、综上所述,亟需一种响应速度快、计算精度高的温度模型,来实现对热连轧精轧机组的轧制力和辊缝的过程控制方法。

技术实现思路

1、为解决现有技术的缺点和不足,本发明提供一种板带热连轧精轧机组辊缝设定方法,从而可解决现有热连轧精轧机组产线的计算温度方法中解析法解析结构复杂、理论推导困难和有限元法对计算机的性能要求高、计算时间长、建立模型复杂、且每换一种材料或者生产工艺都需要重新进行模拟的问题。

2、为实现本发明目的而提供的一种板带热连轧精轧机组辊缝设定方法,包括步骤如下:

3、s1:依据热连轧精轧某道次工艺规程数据,确定出轧制工艺参数、轧件参数和轧机参数;

4、s2:根据s1得到的轧制工艺参数、轧件参数和轧机参数,计算得出板带热连轧精轧时的轧制力和辊缝的设定值;

5、s3:根据s1得到的轧制工艺参数、轧件参数和轧机参数,计算得出板带精轧下一道次的入口温度。

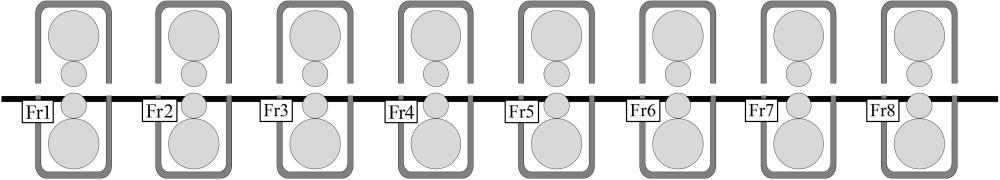

6、作为上述方案的进一步改进,所述s1中的轧制工艺参数包括板带入口温度、板带出口半厚度、环境温度、自然对流换热系数和板带出口速度;轧件参数包括板带入口半厚度、板带半宽度、板带比热容、板带密度、辐射率和接触热传导系数;轧机参数包括轧辊半径、轧辊线速度、轧辊温度、轧辊泊松比、轧辊弹性模量、轧机刚度和机架间距。

7、作为上述方案的进一步改进,所述s2中计算得出板带热连轧精轧时的轧制力和辊缝的设定值的具体步骤如下:

8、步骤2.1:将s1得到的板带入口半厚度、板带出口半厚度,代入到如下公式中:

9、,

10、,

11、,

12、计算得到单侧压下量、真应变和接触区弧长;其中为首次迭代的轧辊压扁半径,其值与s1得到的轧辊半径相同;

13、步骤2.2:将s1得到的板带入口半厚度、板带出口半厚度和步骤2.1计算得到的真应变、接触区弧长,代入到如下公式中:

14、,

15、计算得到应力状态系数;

16、步骤2.3:将s1得到的板带入口温度、板带出口速度、板带入口半厚度和步骤2.1计算得到的单侧压下量、真应变、接触区弧长,代入到如下公式中:

17、,

18、计算得到板带变形抗力模型;其中为、、时的变形抗力,为与材料属性有关的回归系数;

19、步骤2.4:将s1得到的板带半宽度、步骤2.1计算得到的单侧压下量、步骤2.2计算得到的应力状态系数和步骤2.3计算得到的板带变形抗力模型,代入到如下公式中:

20、,

21、计算得到板带热连轧精轧时的轧制力;其中为与材料属性有关的修正系数,为首次迭代的轧辊压扁半径,其值与s1得到的轧辊半径相同,为希托克常数,;

22、步骤2.5:将s1得到的板带出口半厚度、轧机刚度和步骤2.4计算得到的板带热连轧精轧时的轧制力,代入到如下公式中:

23、,

24、计算得出辊缝的设定值;

25、步骤2.6:将s1得到的轧辊半径、轧辊泊松比、轧辊弹性模量、板带半宽度、步骤2.1计算得到的单侧压下量、步骤2.4计算得到的板带热连轧精轧时的轧制力,代入到如下公式中:

26、,

27、通过板带热连轧精轧时的轧制力与轧辊半径的耦合计算,得到第二次迭代的轧辊压扁半径,然后将第二次迭代的轧辊压扁半径代入到如下收敛条件内进行判定,具体公式如下:

28、收敛条件:,

29、其中为第次迭代的轧辊压扁半径,为第次迭代的轧辊压扁半径;

30、当收敛条件不成立时,将第二次迭代的轧辊压扁半径代入到如下公式内进行迭代运算:

31、,

32、,

33、其中为与材料属性有关的修正系数,为第次迭代的轧辊压扁半径,为第次迭代的轧辊压扁半径,为希托克常数,;

34、直至第次迭代的轧辊压扁半径使得收敛条件成立,从而得出板带热连轧精轧时的轧制力。

35、作为上述方案的进一步改进,所述s3计算得出板带精轧下一道次的入口温度的具体步骤如下:

36、步骤3.1:将s1得到的板带比热容、板带密度、步骤2.2计算得到的应力状态系数和步骤2.3计算得到的板带变形抗力模型,代入到如下公式中:

37、,

38、计算得出轧件与轧辊接触摩擦生热和轧件变形生热造成的摩擦和变形温升;

39、步骤3.2:将s1得到的板带入口温度、轧辊温度、板带入口半厚度、板带出口半厚度、接触热传导系数、板带密度、板带比热容、轧辊线速度和步骤2.1计算得到的接触区弧长,代入到如下公式中:

40、,

41、计算得到轧件与轧辊接触热传导造成的接触传导温降;

42、步骤3.3:将s1得到的板带入口温度、板带入口半厚度、板带出口半厚度、机架间距、辐射率、板带密度、板带比热容、板带出口速度、板带半宽度、步骤2.3计算得到的板带变形抗力模型,代入到如下公式中:

43、,

44、,

45、计算得到轧件散热面积和轧件在机架间传送时的辐射温降;

46、步骤3.4:将s1得到的板带入口温度、环境温度、板带出口半厚度、机架间距、板带密度、板带比热容、板带出口速度、自然对流换热系数,代入到如下公式中:

47、,

48、计算得出轧件在机架间传送时的空气自然冷却温降;

49、步骤3.5:将s1得到的板带入口温度、步骤3.1计算得到的轧件与轧辊接触摩擦生热和轧件变形生热造成的摩擦和变形温升、步骤3.2计算得到的轧件与轧辊接触热传导造成的接触传导温降、步骤3.3计算得到的轧件在机架间传送时的辐射温降和步骤3.4计算得出的轧件在机架间传送时的空气自然冷却温降,代入到如下公式中:

50、,

51、计算得出板带下一道次入口温度。

52、本发明的有益效果是:

53、与现有技术相比,本发明提供的一种板带热连轧精轧机组辊缝设定方法,采用板带热连轧温度模型,对板带通过各道次时入口温度进行预测,进而提高精轧机组轧制力和辊缝的设定精度,得到的实时预测的温度、轧制力和辊缝与现场实际值偏差小,其在综合考虑轧制过程中各个工艺参数的基础上,解决在不同生产条件下板带热连轧精轧过程中的实时温度、轧制力和辊缝的预测问题。本方法高效快捷,计算准确,能够通过实时计算并对热连轧精轧过程中的轧制力和辊缝进行设定,提高了产品的板形质量和尺寸精度。

本文地址:https://www.jishuxx.com/zhuanli/20240618/15481.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表