数控车床辅助拉料装置的制作方法

- 国知局

- 2024-06-21 09:39:33

本技术涉及铁磁性金属材料加工,尤其涉及数控车床辅助拉料装置。

背景技术:

1、目前,数控设备使用非常的普及。数控机床“一人多机”的操作方式成为工厂生产制造的趋势。为了更好、更有效地提升加工的效率,发明一种专门用于普通数控车床加工一料多件的工艺技术。该工艺技术主要指在普通数控车床液压卡盘上,对一根毛坯材料上多件产品的连续加工实现自动拉料,提高普通数控车床的功效。

2、现在的普通数控车床在装夹一料多件的棒料毛坯时,一般是在液压卡盘上进行单个工件的手动装夹,操作费时费力,且必须专人专机操作,工件装夹后的悬伸长度不准确,要实现产品自动连续送料,只能增加专用的机械装置来完成。对于中等批量工件的连续加工,特别是多品种不同工件的装夹加工,专用送料机构难以实现,且需要对设备进行较大的改造,增加较多的资金成本,并且占用较大的空间位置,因此,我们提出了数控车床辅助拉料装置来解决上述问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的数控车床辅助拉料装置。

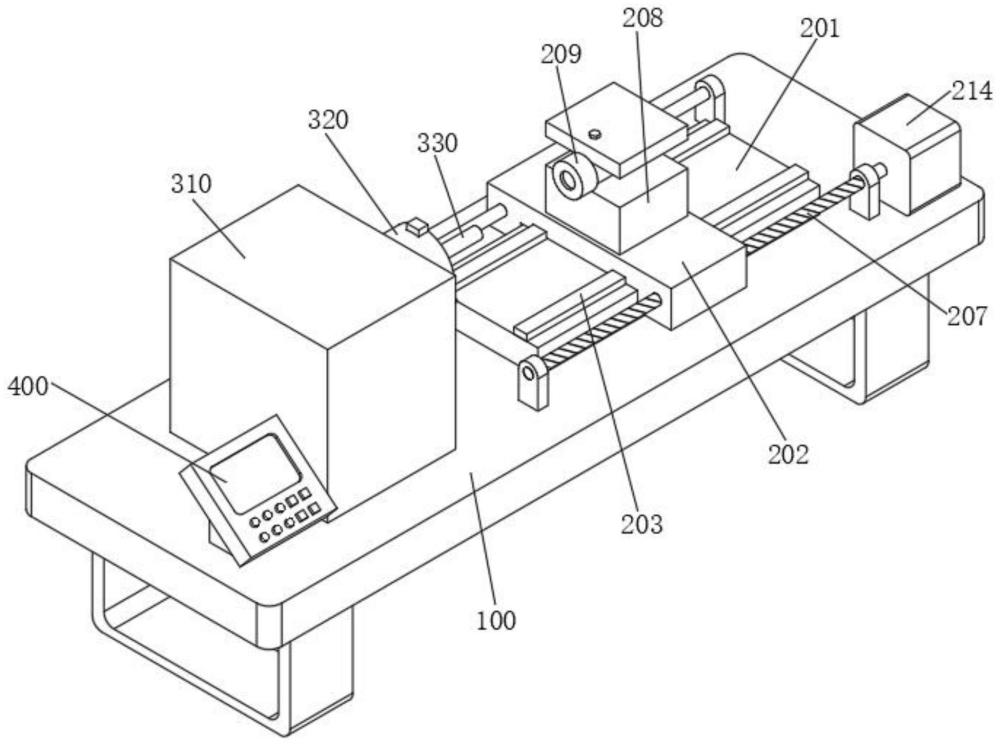

2、为了实现上述目的,本实用新型采用了如下技术方案:数控车床辅助拉料装置,包括操作台,所述操作台的上表面设置有拉料部件,所述拉料部件包括底板、u形座,所述底板的底面与操作台的顶面固定连接,所述u形座活动安装在底板的上端,所述底板的上表面水平固定连接有凸条,所述u形座的底部开设有凹槽,所述凸条位于凹槽的内部,所述操作台的顶面竖直固定连接有支座,所述支座的数量为四个,四个所述支座分别位于底板的四个顶角处,后侧两个所述支座之间水平固定连接有光杆,所述光杆水平贯穿u形座的后端,前侧两个所述支座之间转动连接有丝杆,所述丝杆贯穿u形座的前端,所述u形座的顶面固定连接有刀塔,所述刀塔的内部水平安装有拉料头,所述拉料头的左端面开设有容纳孔,所述容纳孔的内部设置有高磁性永磁铁。

3、进一步:

4、所述刀塔的顶面竖直开设有螺纹孔,所述螺纹孔内部螺纹连接有螺栓,所述螺栓的底端与拉料头的外壁相贴合,所述操作台的顶面水平固定连接有电机,所述电机的输出端与丝杆的一端固定连接。

5、进一步:

6、所述光杆的外壁与u形座的内部滑动连接,所述丝杆的外壁与u形座的内部螺纹连接。

7、进一步:

8、所述操作台的顶面设置有夹持部件,所述夹持部件包括机体,所述机体的底面与操作台的顶面固定连接,所述机体位于底板的左侧,所述机体的右端设置有三爪夹具,所述三爪夹具的内部水平安装有工件。

9、进一步:

10、所述工件的中轴线与拉料头的中轴线处于同一水平高度。

11、进一步:

12、所述操作台的顶面安装有控制器,所述机体和电机均与控制器电性连接。

13、本实用新型具有如下有益效果:

14、与现有技术相比,该数控车床辅助拉料装置,通过设置拉料部件,通过控制器使得电机的输出端带动丝杆进行转动,丝杆将使得u形座在光杆的作用下水平向左进行移动,底板上的凸条将通过在凹槽内部滑动来保证u形座移动的稳定性,u形座将通过刀塔带动拉料头水平向左进行移动,使得拉料头内部的高磁性永磁铁与工件的右端相吸紧,再通过控制器使机体带动三爪夹具松开工件,然后将电机的输出端进行反转,使得拉料头通过高磁性永磁铁拉动工件水平向右移动至预设位置,最后使得三爪夹具夹紧工件,此时刀塔自动向后移开,松开对工件的吸附,当工件加工完成后切断,再循环以上过程,进行下一个工件的拉料及加工,直至完成整件工件所需加工数量,相较于现有技术一般是在液压卡盘上进行单个工件的手动装夹,操作费时费力,且必须专人专机操作,工件装夹后的悬伸长度不准确,要实现产品自动连续送料,只能增加专用的机械装置来完成。对于中等批量工件的连续加工,特别是多品种不同工件的装夹加工,专用送料机构难以实现,且需要对设备进行较大的改造,增加较多的资金成本,并且占用较大的空间位置,该装置能够利用高磁性永磁铁的磁性将工件吸紧,再通过电机带动拉料头拉动工件,并准确控制工件的移动长度,便于进行连续化加工,既降低了劳动强度,又提高了工件的定位精度和加工效率,降低了制造成本,一名操作者可同时操作多台设备,实现了单机自动化生产。

技术特征:1.数控车床辅助拉料装置,包括操作台(100),其特征在于:所述操作台(100)的上表面设置有拉料部件(200),所述拉料部件(200)包括底板(201)、u形座(202),所述底板(201)的底面与操作台(100)的顶面固定连接,所述u形座(202)活动安装在底板(201)的上端,所述底板(201)的上表面水平固定连接有凸条(203),所述u形座(202)的底部开设有凹槽(204),所述凸条(203)位于凹槽(204)的内部,所述操作台(100)的顶面竖直固定连接有支座(205),所述支座(205)的数量为四个,四个所述支座(205)分别位于底板(201)的四个顶角处,后侧两个所述支座(205)之间水平固定连接有光杆(206),所述光杆(206)水平贯穿u形座(202)的后端,前侧两个所述支座(205)之间转动连接有丝杆(207),所述丝杆(207)贯穿u形座(202)的前端,所述u形座(202)的顶面固定连接有刀塔(208),所述刀塔(208)的内部水平安装有拉料头(209),所述拉料头(209)的左端面开设有容纳孔(210),所述容纳孔(210)的内部设置有高磁性永磁铁(211)。

2.根据权利要求1所述的数控车床辅助拉料装置,其特征在于:所述刀塔(208)的顶面竖直开设有螺纹孔(212),所述螺纹孔(212)内部螺纹连接有螺栓(213),所述螺栓(213)的底端与拉料头(209)的外壁相贴合,所述操作台(100)的顶面水平固定连接有电机(214),所述电机(214)的输出端与丝杆(207)的一端固定连接。

3.根据权利要求1所述的数控车床辅助拉料装置,其特征在于:所述光杆(206)的外壁与u形座(202)的内部滑动连接,所述丝杆(207)的外壁与u形座(202)的内部螺纹连接。

4.根据权利要求2所述的数控车床辅助拉料装置,其特征在于:所述操作台(100)的顶面设置有夹持部件(300),所述夹持部件(300)包括机体(310),所述机体(310)的底面与操作台(100)的顶面固定连接,所述机体(310)位于底板(201)的左侧,所述机体(310)的右端设置有三爪夹具(320),所述三爪夹具(320)的内部水平安装有工件(330)。

5.根据权利要求4所述的数控车床辅助拉料装置,其特征在于:所述工件(330)的中轴线与拉料头(209)的中轴线处于同一水平高度。

6.根据权利要求4所述的数控车床辅助拉料装置,其特征在于:所述操作台(100)的顶面安装有控制器(400),所述机体(310)和电机(214)均与控制器(400)电性连接。

技术总结本技术涉及铁磁性金属材料加工技术领域,尤其是指数控车床辅助拉料装置,包括操作台,操作台的上表面设置有拉料部件,拉料部件包括底板、U形座,底板的底面与操作台的顶面固定连接,U形座活动安装在底板的上端,底板的上表面水平固定连接有凸条,U形座的底部开设有凹槽,凸条位于凹槽的内部,操作台的顶面竖直固定连接有支座,支座的数量为四个,本技术,能够利用高磁性永磁铁的磁性将工件吸紧,再通过电机带动拉料头拉动工件,并准确控制工件的移动长度,便于进行连续化加工,既降低了劳动强度,又提高了工件的定位精度和加工效率,降低了制造成本,一名操作者可同时操作多台设备,实现了单机自动化生。技术研发人员:汪伟芬,许孔联,王玉方,罗军,郭蜻蜓受保护的技术使用者:南县职业中等专业学校技术研发日:20231122技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15527.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表