基于车辆零部件模具钢印的智能拨码装置的制作方法

- 国知局

- 2024-06-21 13:22:27

本发明涉及智能化的汽车模具钢印设备,更具体地说,涉及一种基于车辆零部件模具钢印的智能拨码装置。

背景技术:

1、车辆零部件模具钢印对每批次的零件进行标识起到追溯作用。每批次的零件在生产前更换模具钢印是一个必要过程。目前,大多数人熟知的车辆零部件模具的钢印均安装在模具内部,当调整模具钢印时,需爬进模具里以仰头或俯身的姿势手工完成。该方法因在紧凑的模具里实现,使手工操作存在困难,人机工程差,同时存在安全隐患。使用该方法完成一次调整一般需较长的时间和人力,影响生产效率。

2、在现有技术中使用的模具钢印有两种形式,一种为活字钢印,活字钢印具有较高的灵活性,可以根据需要更改标记内容,适用于多样化的标识需求。但是使用活字钢印需要提前准备活字,并进行试模,需要生产前长时间地占用试模场地、行车资源等,而且更换活字需要多人协同操作,需要先提前打开模具,准备待更换的活字备件,再进入模具内部利用工具拆装更换活字备件。在实际的生产使用过程中,更换流程复杂,浪费人力物力,手动操作困难而且存在安全隐患。另一种为滚轮钢印,滚轮钢印通常能够在相对短的时间内完成大面积的标记,因此在需要高效生产的环境中很有优势。但是该方法需要占用生产时间,如果生产中需要切换不同的标记内容、位置或滚轮钢印,需要操作人员打开模具进入模具内部,单人手工操作完成更换,手工操作困难,影响生产效率。虽然相比较于活字钢印,滚轮钢印的更换流程得到优化,但仍然占用生产时间、手动操作困难、存在安全隐患等,因此需要开发一种更加智能化的模具钢印装置。

技术实现思路

1、本发明提供一种基于车辆零部件模具钢印的智能拨码装置,旨在解决生产时间长、手动操作困难、存在安全隐患问题,提高自动拨码装置的智能化和效率,并提高安全系数。

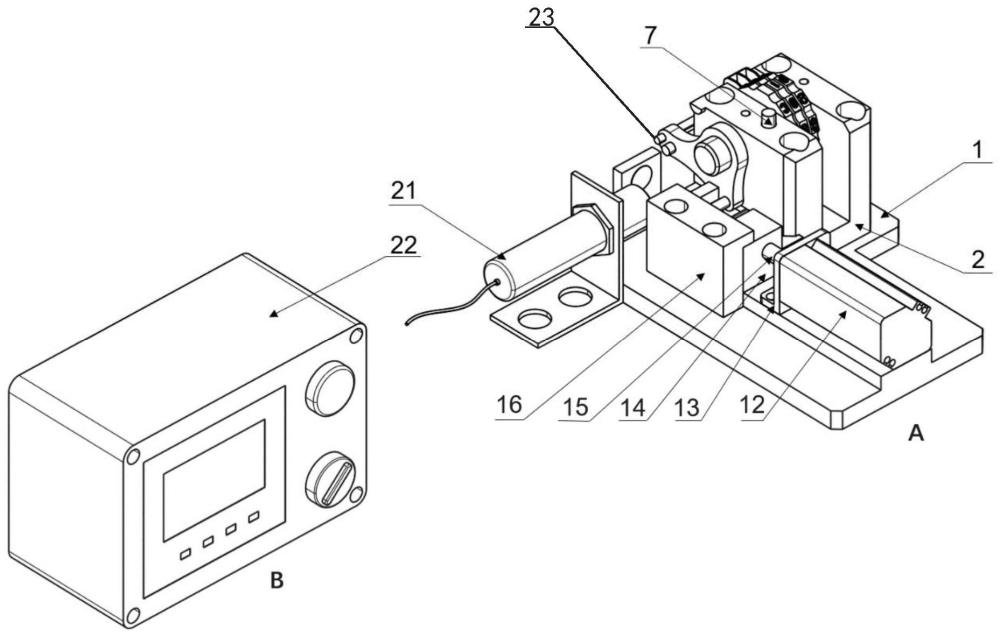

2、为实现上述目的,本发明提供了一种基于车辆零部件模具钢印的智能拨码装置,包括:

3、固定底板,所述固定底板与模具固定连接;

4、钢印模块,所述钢印模块包括编码器组件和钢印座,所述编码器组件置于所述钢印座上,所述钢印座固定于所述固定底板;

5、驱动模块,所述驱动模块包括推动气缸和驱动块,所述驱动块与所述固定底板以及所述钢印座滑动连接,所述推动气缸带动所述驱动块在所述固定底板和所述钢印座上做直线运动;

6、拨码模块,所述拨码模块包括拨码爪,所述拨码爪与所述编码器组件连接;

7、计数显示模块,所述计数显示模块包括感应单元和显示单元,所述计数显示模块与所述驱动模块连接;

8、其中,当拨码时,驱动模块带动编码器组件和拨码爪旋转以完成拨码,此时计数显示模块对拨码进行感应计数并在显示单元显示钢印信息。

9、在一个实施例中,所述编码器组件包括码盘、码盘旋转轴和拨码旋转盘;

10、所述码盘包括字母码盘、个位数字码盘和十位数字码盘,所述码盘固定在码盘旋转轴上;

11、所述码盘旋转轴与所述拨码旋转盘连接;

12、所述拨码旋转盘与所述驱动块以及所述拨码爪连接。

13、在一个实施例中,所述钢印模块设置有限位单元,所述限位单元与所述钢印座连接,所述限位单元包括第一码盘限位单元和第二码盘限位单元;

14、所述第一码盘限位单元包括设置有编码锁紧状态和编码自由状态,所述第一码盘限位单元与所述驱动块连接;

15、所述第二码盘限位单元与所述拨码爪以及所述拨码旋转盘连接,以限制码盘的转动范围。

16、在一个实施例中,所述第一码盘限位单元包括驱动锁紧块和驱动锁紧块弹簧;

17、所述驱动锁紧块与所述驱动块滑动连接,使码盘处于编码锁紧状态或编码自由状态;

18、所述驱动锁紧块弹簧与所述驱动锁紧块弹性连接,使驱动锁紧块上下运动。

19、在一个实施例中,所述第二码盘限位单元包括限位弹簧片旋转轴、限位弹簧片和限位弹簧片弹簧;

20、所述限位弹簧片旋转轴固定在所述钢印座上,所述限位弹簧片旋转轴与所述限位弹簧片为转动连接;

21、所述限位弹簧片与所述字母码盘、所述个位数字码盘以及所述十位数字码盘转动连接,使拨码时码盘发生单个脉冲运动;

22、所述限位弹簧片弹簧与所述限位弹簧片为弹性连接。

23、在一个实施例中,所述码盘旋转轴设置有第一连接杆23,所述第一连接杆23穿过所述码盘旋转轴与所述拨码爪连接,并绕所述码盘旋转轴旋转。

24、在一个实施例中,所述拨码爪设置有扭力弹簧,所述拨码旋转盘设置有卡槽,所述拨码爪在受扭力弹簧的弹力作用下将爪子头部卡在卡槽内,以控制码盘的转动。

25、在一个实施例中,所述推动气缸与所述驱动块之间设置有第二连接杆;

26、所述推动气缸配置有气缸固定支架,所述推动气缸固定于所述气缸固定支架上。

27、在一个实施例中,所述驱动块配置有驱动块盖板和驱动块限位;

28、所述驱动块盖板与所述固定底板连接,使驱动块在高度方向获得限位;

29、所述驱动块限位与所述固定底板连接,使驱动块在直线运动方向获得限位。

30、在一个实施例中,所述推动气缸与所述气缸固定支架为螺丝连接,所述固定底板与模具为螺丝连接,所述钢印座与所述固定底板为螺丝连接。

31、本发明具有如下有益效果:

32、1、通用性:该装置可以正装、倒装以及侧装,不影响装置的运行,同时无论采用何种驱动形式,其安装方式与安装姿态也能够实现多样性,可以对各类车辆零部件在模具外部进行钢印的拨码切换动作。

33、2、节约成本:该装置切换模具钢印时不占用生产时间,在实现在模具外部自动拨码切换的同时,减少了生产时间损耗,节约了人工成本。

34、3、智能化:该装置通过自动拨码方式切换模具钢印,实现在模具外部自动拨码切换,减少人机工程差,而且还提高了车辆零部件模具钢印的更换效率。

35、4、安全性高:本发明可以自动切换模具钢印,不需要人工更换,降低了人工操作的难度,消除了人工更换过程中的安全隐患。

技术特征:1.一种基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述基于车辆零部件模具钢印的智能拨码装置包括:

2.根据权利要求1所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述编码器组件包括码盘、码盘旋转轴和拨码旋转盘;

3.根据权利要求2所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述钢印模块设置有限位单元,所述限位单元与所述钢印座连接,所述限位单元包括第一码盘限位单元和第二码盘限位单元;

4.根据权利要求3所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于:

5.根据权利要求4所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述第二码盘限位单元包括限位弹簧片旋转轴、限位弹簧片和限位弹簧片弹簧;

6.根据权利要求2所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述码盘旋转轴设置有第一连接杆23,所述第一连接杆23穿过所述码盘旋转轴与所述拨码爪连接,并绕所述码盘旋转轴旋转。

7.根据权利要求6所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述拨码爪设置有扭力弹簧,所述拨码旋转盘设置有卡槽,所述拨码爪在受扭力弹簧的弹力作用下将爪子头部卡在卡槽内,以控制码盘的转动。

8.根据权利要求1所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述推动气缸与所述驱动块之间设置有第二连接杆;

9.根据权利要求1所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述驱动块配置有驱动块盖板和驱动块限位;

10.根据权利要求1所述的基于车辆零部件模具钢印的智能拨码装置,其特征在于,所述推动气缸与所述气缸固定支架为螺丝连接,所述固定底板与模具为螺丝连接,所述钢印座与所述固定底板为螺丝连接。

技术总结本发明提供了一种基于车辆零部件模具钢印的智能拨码装置,包括:固定底板,固定底板与模具连接;钢印模块,钢印模块包括编码器组件和钢印座,编码器组件置于钢印座上,钢印座固定于固定底板上;驱动模块,驱动模块包括推动气缸和驱动块,驱动块与固定底板以及钢印座滑动连接,推动气缸带动驱动块在固定底板和钢印座上做直线运动;拨码模块,拨码模块包括拨码爪,拨码爪与编码器组件连接;计数显示模块,计数显示模块包括感应单元和显示单元;当拨码时,驱动模块带动编码器组件和拨码爪旋转以完成拨码,此时计数显示模块对拨码进行感应计数并在显示单元显示钢印信息。本发明通过自动拨码方式切换模具钢印,提高了装置的智能化程度和效率。技术研发人员:刘树清,宋樟明,赵松,韩建达,胡海烽受保护的技术使用者:上汽大众汽车有限公司技术研发日:技术公布日:2024/3/31本文地址:https://www.jishuxx.com/zhuanli/20240618/32231.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表