一种浮式风机半物理模型试验装置及试验方法与流程

- 国知局

- 2024-06-21 13:46:16

本发明属于漂浮式风机领域,尤其是涉及一种浮式风机半物理模型试验装置及试验方法。

背景技术:

1、深远海漂浮式风电是全球可再生能源领域的热点问题,是海上风电发展的重要方向之一,已经成为研究与发展重点,具有广阔的市场前景。

2、漂浮式风电一般按照“概念优化设计-耦合数值分析-物理模型试验-机组海试验证-规模商业利用”的开发过程。目前已取得成功应用的漂浮式风电机组概念,都经历过一系列物理模型性能测试与验证评估。作为一种大型新兴海洋结构物和现代大型风电装备,漂浮式风电机组服役环境恶劣、结构形式各异、动力学行为复杂,一体化水池物理模型试验研究是揭示浮式风机耦合动力学行为机理的重要方法。

3、为了使得缩尺模型试验结果准确反映实际风机在风浪流载荷下的动力学响应,模型试验需要严格遵守特定的相似准则,包括模型与实际尺度几何相似,运动相似与动力相似。在现有研究中,大多数浮式风机物模试验是在波浪水池中开展,一般优先考虑保证弗劳德数fr相等,以保证浮式平台水动力性能的精确刻画。然后通过一定的修正或等效方法,使得浮式风机模型所受气动载荷达到目标水平,据此构建浮式风机物理模型试验系统。海洋工程的模型试验主要研究模型在风、浪、流作用下的运动和受力情况,重力和惯性力是决定其受力的主要因素。因此,缩尺模型水池试验应满足弗劳德相似定律,即模型和实体的弗劳德数fr相等,从而保证实体和缩尺模型之间的重力与惯性力有正确的相似关系。

4、传统的浮式风机物理模型试验多采用三叶片风轮物理模型。如公开号为cn105003395a的中国专利文献公开了一种浮式风机运动性能的试验模型及试验方法,试验模型包括水池、浮式风电机组模型、造风系统、造波系统以及造流系统。浮式平台模型通过系泊系统模型与水池相连接。造风系统与所述风力机模型的风轮叶片相对设置,且造风系统的输出风场的风场截面涵盖了风轮叶片所运行的区域,造风系统电性连接至所述控制装置。造波系统以及造流系统均与风轮叶片相对设置、且位于风轮叶片的同一侧,造波系统以及造流系统位于水池一端,造波系统及所述造流系统电性连接至控制装置。

5、但是,现有的试验模型易受到造风系统的影响,造风质量不高,不容易同时满足转速、风速、推力三者缩尺关系,且主要模拟稳态或准稳态气动特性,非定常条件下气动载荷复现能力有限。

技术实现思路

1、本发明提供了一种浮式风机半物理模型试验装置及试验方法,通过对风扇阵列的转速调控精确实现期望的气动载荷,可模拟气动推力、转矩等各类气动载荷,且响应速度快,气动载荷模拟精度更高,同时,可满足转速、风速、推力三者缩尺关系等问题,且不依赖于造风系统。

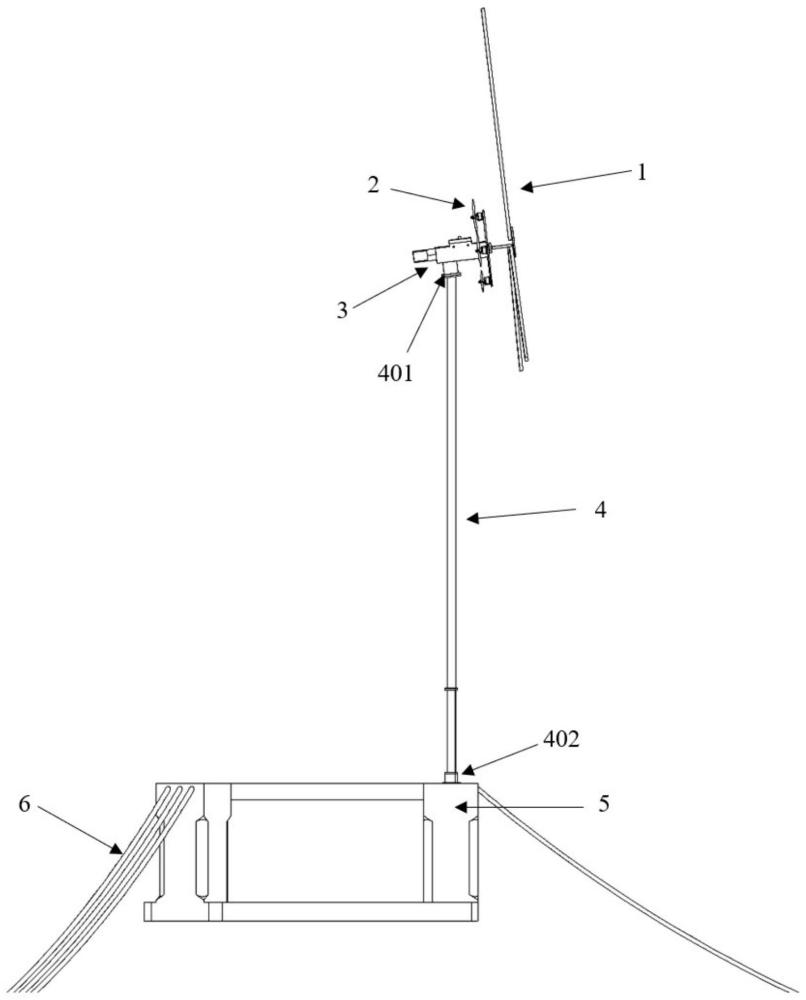

2、一种浮式风机半物理模型试验装置,包括浮体、塔筒、机舱、风扇阵列以及叶片模拟装置;

3、所述塔筒的下端通过塔基六维力传感器与浮体固定,所述塔筒的上端通过塔顶六维力传感器与机舱固定;

4、所述机舱包含伺服电机、扭矩传感器、联轴器、轴承座和加速度传感器;所述的叶片模拟装置包括轮毂以及通过固定件与轮毂相连接的叶片;所述的轮毂可转动的设置在轴承座上;所述伺服电机的输出轴通过联轴器与轮毂连接;

5、所述的风扇阵列包括十字形的连接件以及固定在连接件水平方向两端和竖直方向两端的电机,每个电机对应设有桨叶;所述的连接件通过轴承座与机舱相连接。

6、进一步地,风扇阵列中,水平方向的两个电机和竖直方向的两个电机转动方向相反,提供同方向推力的同时产生相反方向的扭矩,用于模拟气动推力并抵消桨叶旋转所带来的反扭矩作用。

7、进一步地,基于数值模型计算所得到的风速和推力之间对应的数据对风扇阵列的推力进行缩尺,对于水平方向或竖直方向上的单组电机和桨叶产生的推力范围因最少满足理论推力的1/2。

8、进一步地,叶片模拟装置中的叶片和轮毂的总质量根据原尺度的风机叶片和轮毂质量经缩比后得到。

9、进一步地,所述的扭矩传感器用于采集机舱主轴实时受到的扭矩,所述的加速度传感器用于实时监测并输出机舱的加速度数据。

10、进一步地,塔顶六维力传感器用于实时监测并输出机舱底部三轴方向的力和力矩数据;塔基六维力传感器用于实时监测并输出塔筒底部三轴方向的力和力矩数据。

11、一种浮式风机半物理模型试验方法,基于上述浮式风机半物理模型试验装置,包括以下步骤:

12、步骤1,完成各个传感器的测试与标定;

13、步骤2,计算机通过控制器对伺服电机输入指令信号,伺服电机通过联轴器控制叶片的转动,伺服电机的转速由缩尺后的风机叶片的理论转速决定;同时,各个传感器采集监测数据;

14、步骤3,对风扇阵列进行推力标定,得到基于风扇转速-气动载荷间的对应关系;进一步得到风扇阵列的控制信号与气动载荷间的对应关系;

15、步骤4,实现给定的气动载荷模拟,将数值模型仿真得到的风力机理论气动载荷传输给物理模型,通过风扇阵列加载在物理模型上,进行稳态风、非稳态风、阵风的气动载荷拟合;

16、步骤5,对控制算法与理论输入值进行对比标定;将所需模拟的气动载荷通过控制算法转换为风扇阵列的电机需要的指令信号,并通过控制器进行输入;同时,计算机通过控制器输入伺服电机的转速控制信号,驱动叶片转动;

17、在模拟额定工况时,叶片与风扇阵列同时执行,在极限停机工况时,叶片停止转动,仅由风扇阵列模拟所需的气动载荷;当测试的气动载荷与理论值一致时完成气动测试,若出现偏差则继续修改迭代控制算法直至与理论值相一致;

18、步骤6,完成气动测试后进行水池试验。

19、所述的传感器中,塔基六维力传感器、塔顶六维力传感器、扭矩传感器和加速度传感器构成采集系统,所述的采集系统实时监测与采集试验过程中的风机运行状态数据并传回到控制器中,控制器进行风扇阵列的气动载荷模拟控制以及叶片模拟装置的叶片转频模拟控制。

20、与现有技术相比,本发明具有以下有益效果:

21、本发明将风扇阵列方案应用于浮式风机模型的试验,通过搭建独立风机数值模型,与物理模型试验实现数据交换:物理模型的平台运动数据传输至数值模型,用于计算风机动态响应;同时数值模型计算得到的气动载荷,经比例变化后,通过风扇阵列加载到物理模型的机舱处,实现气动推力的精确模拟。同时增加叶片模拟装置用于模拟实际叶片的转频特性。该方案气动载荷模拟精度更高,可同时满足转速、风速、推力三者缩尺关系等问题,且不依赖于造风系统,同时硬件成本低,模型试验可拓展性强。采用风扇阵列方案,通过对风扇阵列的转速调控精确实现期望的气动载荷,可模拟气动推力、转矩等各类气动载荷,且响应速度快。

技术特征:1.一种浮式风机半物理模型试验装置,其特征在于,包括浮体(5)、塔筒(4)、机舱(3)、风扇阵列(2)以及叶片模拟装置(1);

2.根据权利要求1所述的浮式风机半物理模型试验装置,其特征在于,风扇阵列(2)中,水平方向的两个电机和竖直方向的两个电机转动方向相反,提供同方向推力的同时产生相反方向的扭矩,用于模拟气动推力并抵消桨叶旋转所带来的反扭矩作用。

3.根据权利要求1所述的浮式风机半物理模型试验装置,其特征在于,基于数值模型计算所得到的风速和推力之间对应的数据对风扇阵列(2)的推力进行缩尺,对于水平方向或竖直方向上的单组电机和桨叶产生的推力范围因最少满足理论推力的1/2。

4.根据权利要求1所述的浮式风机半物理模型试验装置,其特征在于,叶片模拟装置(1)中的叶片(101)和轮毂(103)的总质量根据原尺度的风机叶片和轮毂质量经缩比后得到。

5.根据权利要求1所述的浮式风机半物理模型试验装置,其特征在于,所述的扭矩传感器(302)用于采集机舱(3)主轴实时受到的扭矩,所述的加速度传感器(305)用于实时监测并输出机舱(3)的加速度数据。

6.根据权利要求1所述的浮式风机半物理模型试验装置,其特征在于,塔顶六维力传感器(401)用于实时监测并输出机舱(3)底部三轴方向的力和力矩数据;塔基六维力传感器(402)用于实时监测并输出塔筒(4)底部三轴方向的力和力矩数据。

7.一种浮式风机半物理模型试验方法,其特征在于,基于权利要求1~6任一项所述的浮式风机半物理模型试验装置,包括以下步骤:

8.根据权利要求7所述的浮式风机半物理模型试验方法,其特征在于,所述的传感器中,塔基六维力传感器(402)、塔顶六维力传感器(401)、扭矩传感器(302)和加速度传感器(305)构成采集系统,所述的采集系统实时监测与采集试验过程中的风机运行状态数据并传回到控制器中,控制器进行风扇阵列(2)的气动载荷模拟控制以及叶片模拟装置(1)的叶片转频模拟控制。

技术总结本发明公开了一种浮式风机半物理模型试验装置及试验方法,包括浮体、塔筒、机舱、风扇阵列以及叶片模拟装置;塔筒的下端通过塔基六维力传感器与浮体固定,塔筒的上端通过塔顶六维力传感器与机舱固定;机舱包含伺服电机、扭矩传感器、联轴器、轴承座和加速度传感器;叶片模拟装置包括轮毂以及通过固定件与轮毂相连接的叶片;轮毂可转动的设置在轴承座上;伺服电机的输出轴通过联轴器与轮毂连接;风扇阵列包括十字形的连接件以及固定在连接件水平方向两端和竖直方向两端的电机,每个电机对应设有桨叶;连接件通过轴承座与机舱相连接。本发明通过对风扇阵列的转速调控精确实现期望的气动载荷,不依赖造风系统,响应速度快,气动载荷模拟精度更高。技术研发人员:王瑞良,陈前,张天宇,李涛,杨璟青,孙吉莉,顾阳,钱鹏,张大海,司玉林受保护的技术使用者:运达能源科技集团股份有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240618/34516.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表