一种基于机器视觉的包装盒喷码控制系统的制作方法

- 国知局

- 2024-07-05 15:39:31

本发明涉及包装盒的,具体为一种基于机器视觉的包装盒喷码控制系统。

背景技术:

1、近年来,随着机器视觉技术的飞速发展,其在各个领域的应用逐渐成为推动产业创新和提升生产效率的关键工具;对于包装盒喷码方面,属于自动化生产领域中的智能制造和质量控制。在现代工业中,生产线的高效运作和产品质量的稳定性对于企业的竞争力至关重要,而在包装行业中,喷码技术是对产品进行标识和追溯的重要环节。

2、然而,在传统的包装盒喷码过程中,存在一系列问题和不足;市面上经常出现不同形状的立体包装盒,其表面也存在凹凸形态,对于此类立体包装盒的喷码来说,在生产的过程中,由于包装盒在未喷码之前也存在破损现象,比如鼓包和挤压等形变现象,若不中喷码之前检测其合格状态,很容易影响后期的喷码质量,此外,喷码设备状态和墨水成分对包装盒的匹配度,容易导致喷印模糊以及喷印之间的颜色差异等问题。传统方法难以全面、准确地评估这些因素对喷码质量的影响,因此需要一种更智能、自适应的控制系统来解决这些问题,提高喷码质量和生产效率,基于机器视觉的包装盒喷码控制系统应运而生,以解决传统喷码系统的瓶颈,提升包装行业的生产水平和标识质量。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种基于机器视觉的包装盒喷码控制系统,解决了上述背景技术中的问题。

3、(二)技术方案

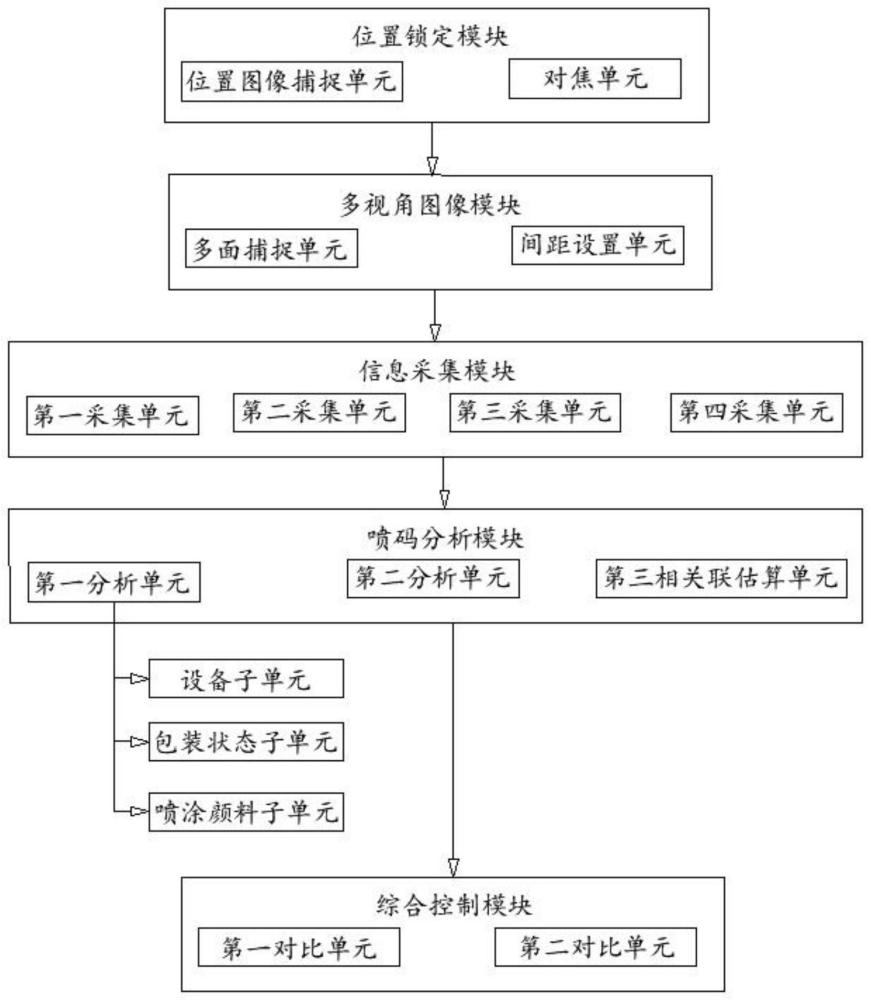

4、为实现以上目的,本发明通过以下技术方案予以实现:一种基于机器视觉的包装盒喷码控制系统,包括位置锁定模块、多视角图像模块、信息采集模块、喷码分析模块以及综合控制模块;

5、所述位置锁定模块用于利用成像设备对喷码仪器正下方待喷码的包装盒进行姿态锁定,以获取俯视图像,并建立坐标系,依据坐标系对待喷码包装盒位置进行具体标记,并对机械臂中喷头进行平移和旋转,以对焦待喷码包装盒的喷码区域;

6、所述多视角图像模块用于利用成像设备对待喷码的包装盒进行多视角捕捉,并将其与标准包装盒立体状态进行对比,以获取当前待喷码包装盒中喷码区域的立体变化数据信息,并依据标准包装盒立体状态,设置喷码区域与若干组喷嘴之间的喷射间距psjj;

7、所述信息采集模块用于利用俯视图像,将其内的喷码区域划分为若干组识别区域,对喷码仪器中的相关设备数据信息和相关喷墨成分数据信息进行采集与记录,并结合待喷码包装盒中喷码区域的立体变化数据信息,生成第一数据集,同时对喷码后的喷码区域进行检测,以获取相关喷码结果数据信息,生成第二数据集;

8、所述喷码分析模块包括第一分析单元、第二分析单元和第三相关联估算单元,所述第一分析单元用于依据第一数据集,分析计算获取码区状态因子mqyz、颜料成分因子ylyz和喷码设备系数sbyz,再由第二分析单元依据第二数据集,分析计算获取喷码系数pmxs;再由所述第三相关联估算单元用于将码区状态因子mqyz、颜料成分因子ylyz和喷码设备系数sbyz进行汇总分析,生成外界环境因子wjyz,并将喷码系数pmxs与外界环境因子wjyz进行相关联,生成综合异常指数yczs,所述外界环境因子wjyz通过以下公式获取:

9、

10、式中,a1、a2和a3分别表示为码区状态因子mqyz、颜料成分因子ylyz和喷码设备系数sbyz的预设比例系数,a表示为第一修正常数;

11、所述综合控制模块用于预先设置状态阈值v和评估阈值k,通过将码区状态因子mqyz与状态阈值v进行对比,以判断当前待喷码的包装盒是否存在缺陷状况,并将评估阈值k与所述综合异常指数yczs进行对比,获取评估等级,并根据评估等级采取相应控制方案。

12、优选的,所述位置锁定模块包括位置图像捕捉单元和对焦单元;

13、所述位置图像捕捉单元用于对待喷码的包装盒进行姿态与位置的锁定,并利用成像设备对待喷码包装盒的喷码区域进行拍摄,以获取俯视图像;

14、所述对焦单元用于针对俯视图像,在其内建立坐标系,依据坐标系对待喷码包装盒位置进行具体标记,标记为bh(x,y),此时在坐标系中找到控制喷嘴的机械臂坐标,并将其与bh(x,y)相比较,以平移和旋转的方式将机械臂对焦至待喷码包装盒的喷码区域,以进行喷码作业。

15、优选的,所述多视角图像模块包括多面捕捉单元和间距设置单元;

16、所述多面捕捉单元用于通过在待喷码的包装盒周边不同方向安装成像设备,以检测其当前立体状态,并利用卷积神经网络技术,将标准包装盒立体状态与当前带喷码的包装盒进行对比,以获取当前待喷码包装盒中喷码区域的立体变化数据信息;

17、所述间距设置单元用于根据标准包装盒立体状态,设置喷码区域与若干组喷嘴之间的喷射间距psjj,同时依据当前待喷码包装盒中喷码区域的立体变化数据信息,获取喷嘴与喷码区域之间间距的最大值,记作喷射间距差jjc。

18、优选的,所述第一数据集包括相关设备数据信息、相关喷墨成分数据信息和待喷码包装盒中喷码区域的立体变化数据信息;所述第一数据集包括相关喷码结果数据信息;

19、所述信息采集模块包括第一采集单元、第二采集单元、第三采集单元和第四采集单元;

20、所述第一采集单元用于采集与记录喷码仪器中相关设备数据信息,其中包括喷嘴直径pzzj、喷射间距psjj、喷嘴间距pzjz、喷印速度pysd、喷印压力pyyz和喷射间距差jjc;

21、所述第二采集单元用于采集与记录墨水颜料的相关喷墨成分数据信息,其中包括ph值pz、树脂含量szhz、含水量hsz、含油量hyz以及墨水颜色可见度myjd;

22、所述第三采集单元用于采集与记录待喷码包装盒中喷码区域的立体变化数据信息,其中包括折痕长度zhcd、正投影鼓包面积gbmj、相邻识别区域之间的厚度差值hdc和正投影凹陷面积axmj;

23、所述第四采集单元用于采集与记录喷码之后的包装盒喷印状态,以获取相关喷码结果数据信息,其中包括喷印的倾斜度qxd、扩散面积ksmj、墨水渗透度std、喷码完整度pwzs、墨水附着度mfd以及墨迹深度差值jsdc。

24、优选的,所述喷码分析模块包括第一分析单元、第二分析单元和第三相关联估算单元;

25、所述第一分析单元包括包装状态子单元、喷涂颜料子单元和设备子单元;

26、所述包装状态子单元用于利用待喷码包装盒中喷码区域的立体变化数据信息,以及标准包装盒立体状态,将所述折痕长度zhcd与所述正投影鼓包面积gbmj相关联,并经无量纲处理后,获取码区状态因子mqyz,所述码区状态因子mqyz通过以下公式获取:

27、

28、式中,axmj表示为正投影凹陷面积,hdc表示为相邻识别区域之间的厚度差值,z、g、h和a分别表示为折痕长度zhcd、正投影鼓包面积gbmj、相邻识别区域之间的厚度差值hdc和正投影凹陷面积axmj的预设比例系数。

29、优选的,所述喷涂颜料子单元用于依据相关喷墨成分数据信息,通过将所述ph值pz与所述树脂含量szhz相关联,并经无量纲处理后,获取颜料成分因子ylyz,所述颜料成分因子ylyz通过以下公式获取:

30、

31、式中,hsz表示为含水量,hyz表示为含油量,myjd表示为墨水颜色可见度,α、β和χ均表示为预设比例系数,c表示为第二修正常数。

32、优选的,所述设备子单元用于利用相关喷码结果数据信息,通过将所述喷嘴间距pzjz与所述喷射间距差jjc相关联,并经无量纲处理后,获取喷码设备系数sbyz,所述喷码设备系数sbyz通过以下公式获取:

33、

34、式中,pzzj表示为喷嘴直径,psjj表示为喷射间距,pysd表示为喷印速度,pyyz表示为喷印压力,其中,b1、b2、b3、b4、b5和b6分别表示为喷嘴直径pzzj、喷射间距psjj、喷嘴间距pzjz、喷印速度pysd、喷印压力pyyz和喷射间距差jjc的预设比例系数,l表示为第三修正常数。

35、优选的,所述第二分析单元用于依据第二数据集,将相关喷码结果数据信息中的所述扩散面积ksmj和所述墨水渗透度std相关联,并经无量纲处理后,获取喷码系数pmxs,所述喷码系数pmxs通过以下公式获取:

36、

37、式中,qxd表示为倾斜度,pwzs表示为喷码完整度,mfd表示为墨水附着度,jsdc表示为墨迹深度差值,w1、w2、w3、w4、w5和w6分别表示为倾斜度qxd、扩散面积ksmj、喷码完整度pwzs、墨水渗透度std、墨水附着度mfd和墨迹深度差值jsdc的预设比例系数,r表示为第四修正常数。

38、优选的,所述第三相关联估算单元用于将第一数据集和第二数据集进行结合,获取综合异常指数yczs,所述综合异常指数yczs通过以下公式获取:

39、

40、式中,wjyz表示是外界环境因子。

41、优选的,所述综合控制模块包括第一对比单元和第二对比单元;

42、所述第一对比单元用于将所述码区状态因子mqyz与所述状态阈值v进行对比,以判断当前待喷码的包装盒是否存在缺陷状况;

43、若所述码区状态因子mqyz≥所述状态阈值v时,表示为当前待喷码的包装盒存在缺陷状况;

44、若所述码区状态因子mqyz<所述状态阈值v时,表示为当前待喷码的包装盒未存在缺陷状况;

45、所述第二对比单元用于将所述评估阈值k与所述综合异常指数yczs进行对比,获取评估等级,并根据评估等级采取相应控制方案,具体控制方案内容如下:

46、若所述综合异常指数yczs>所述评估阈值k时,表示为当前包装盒的喷码存在异常现象,此时停止将当前喷码后的包装盒传输至下一生产环节,并将其进行标记,同时对喷码仪器中的各项参数进行检查、维修和调整,观察墨水干湿状态,选取适宜喷码颜料;

47、若所述综合异常指数yczs≤所述评估阈值k时,表示为当前包装盒的喷码未存在异常现象,此时无需采取额外方案。

48、(三)有益效果

49、本发明提供了一种基于机器视觉的包装盒喷码控制系统,具备以下有益效果:

50、(1)该系统利用成像设备,以便快速准确地将包装盒进行定位和标记喷码区域,进一步从而提高了生产效率;通过多视角图像模块和信息采集模块的协同工作,系统能够全面评估包装盒的外观状态、墨水成分和喷码设备状态对喷码的影响,有针对性地进行调整和优化,从而提升了喷码质量。针对市场上不同形状和表面状态的立体包装盒,系统通过多视角图像模块的处理,能够了解与适应各种凹凸形态,准确捕捉立体包装盒的立体变化数据,使得喷码适应性更强,利用信息采集模块获取的相关设备数据信息,系统能够在喷码前对包装盒的状态进行检测,避免了因包装盒在生产过程中可能存在的鼓包与挤压等形变现象,进一步减少了喷码缺陷。喷码分析模块通过多个分析单元的协同作业,实现了对码区状态、颜料成分和喷码设备系数的智能分析和调整,总之,该系统专注于立体包装盒的喷码控制,通过成像设备对待喷码的包装盒进行姿态锁定,多视角捕捉包装盒状态,在确定包装盒状态的同时,确定当前未喷码的包装盒是否属于合格产品,接着分析喷码设备状态以及墨水成分对喷码的影响,以便后期实现对喷码过程的智能监测和控制。

51、(2)通过将综合异常指数yczs与评估阈值k对比,可以帮助系统及时检测到包装盒喷码过程中的异常情况。通过设定合适的评估阈值k,可以有效控制喷码过程中的质量;在发现异常时,停止将当前喷码后的包装盒传输至下一生产环节,避免后期返工,而造成大量资源浪费在生产低质量或有缺陷的产品上,这有助于降低返工率,减少生产线停滞时间,从而提高整体生产效率。

52、(3)通过综合控制模块的实时监控,系统能够在喷码过程中进行状态阈值v的判断和评估,及时发现包装盒的缺陷状况,从而避免不必要的喷码环节,进一步确保产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20240618/37707.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表