一种绿色铝合金熔剂及其制备方法与流程

- 国知局

- 2024-06-20 14:26:11

本发明涉及合金熔炼,尤其涉及一种绿色铝合金熔剂及其制备方法。

背景技术:

1、铝及铝合金是工业中应用最为广泛的一类轻有色金属结构材料,在航空、航天、汽车、机械制造、船舶等工业中已被大量广泛地应用。由于铝及其铝合金在熔炼过程中不可避免地发生氧化吸气并产生夹渣,存在的氧化夹杂物和氢等污染物,影响熔体纯度。夹杂和氢气的含量是衡量铝材冶金品质的关键指标。如果不能在熔炼过程中对其进行有效地清除,将会造成夹渣、气孔、疏松等一系列缺陷,这些缺陷很大程度上直接影响铝及铝合金材料的机械综合性能,降低最终产品的质量。如铝熔体内存在粗大粒状的夹杂,夹杂和铝基体之间将会出现明显的断裂层,严重导致铝合金基体组织不连续,从而降低铝合金的加工工艺性能。提高铝合金的冶金质量是关键,提高铝熔体的纯度,去除铝液中的氢气和夹杂物,是铝及铝合金熔体处理的重要研究方向。

2、中国专利号202110624832.0公开了一种复合铝合金精炼剂及铝合金精炼方法,该复合铝合金精炼剂包括一号精炼剂、二号精炼剂和三号精炼剂;其中,一号精炼剂中的组分和各组分质量百分比为:硝酸钠:34%;石墨粉:6%;冰晶石粉:20%;工业盐:10%;晶粒细化剂:30%;二号精炼剂中的组分和各组分质量百分比为:氯化锌:20%;石墨粉:6%;六氯乙烷:4%;冰晶石粉:20%;caf2:20%;工业盐:10%;晶粒细化剂:20%;三号精炼剂中的组分和各组分质量百分比为:硝酸钠:36%;石墨粉:6%;工业盐:28%;晶粒细化剂:30%;其中,晶粒细化剂是由质量份为1:1的铝锶渣和铝合金母相粉末经过混合、研磨、烧结后得到。将其使用在铝合金精炼过程中,不仅不会产生由于温度高或者过低致晶粒长大,影响铝合金铸件力学性能的问题,而且相容性较好,且能够减少精炼剂的使用,降低生产成本,也提高了生产效率。但该复合铝合金精炼剂含有六氯乙烷,熔炼过程对环境污染大,且会对人体健康造成伤害。

3、中国专利号202311509282.3公开了一种高效环保颗粒型铝合金熔剂及其制备方法,该铝合金熔剂按质量百分比计包括:25~55%的mgcl2、35~70%的kcl、5~20%的活性卤化钾且总量为100%。所述制备方法包括按比例将mgcl2、kcl、活性卤化钾混合均匀,得混合物;将混合物逐渐加热至450~650℃使之熔化并保温30~60min;将熔体自然降温至150℃以下,得固体块状料;将固体块状料破碎及筛分得到高效环保颗粒型铝合金熔剂,随后将熔剂颗粒密封包装制得成品。该发明的铝合金熔剂具有不易吸潮、精炼效果好、铝渣分离效果好、烟气小的特点,可广泛用于铝及铝合金生产。但制备得到的铝合金晶粒粗大,形成了晶粒带,导致晶粒分层,造成铝合金组织不均匀。

技术实现思路

1、因此,针对上述的问题,本发明提供一种绿色铝合金熔剂及其制备方法,解决现有熔剂对于铝合金的性能提升效果不佳且使用过程中污染环境的缺陷。

2、为实现上述目的,本发明采用了以下技术方案:

3、一种绿色铝合金熔剂,包括以下重量份的原料:40-50份缓冲剂、20-30份变质剂、1-10份na3aif6、1-10份na2sif6、1-5份na2so4、1-5份na2co3、0.2-1份无水alf3、1-2份细化剂,采用上述原料制成的铝合金熔剂为颗粒状,粒径为1-3mm。

4、进一步的,所述细化剂包括以下重量份的原料:80-95份al、10-15份kbf4、1-5份nb。

5、进一步的,所述缓冲剂为nacl、kcl、mgcl、zncl2或mncl2中的任意一种。

6、进一步的,所述变质剂为naf或caf2。

7、进一步的,所述al为工业纯铝,纯度为99.8-99.9%;所述nb的粒径为40-60μm,纯度为99.90-99.99%。

8、进一步的,所述细化剂的制备过程为:

9、a、将kbf4研磨成粉末状,粒径为20-30μm,将kbf4粉末、nb及al进行干燥处理;

10、b、将干燥后的al加入到坩埚中,升温至700-900℃进行熔化,再升高温度至1200-1300℃,加入干燥后的nb,混合均匀后搅拌10-30min,快速降低温度至800-900℃再加入干燥后的kbf4粉末,混合均匀后搅拌10-30min,获得混合熔体;

11、c、将上述混合熔体浇注到铜模具中,自然冷却,获得所述细化剂。

12、一种绿色铝合金熔剂的制备方法,包括以下步骤:

13、s1、称取各重量份原料混合均匀,分别加入至玉坩埚中加热熔融,混合均匀后搅拌10-30min,浇注到铜模具中,自然冷却获得块状初制熔剂;

14、s2、将上述块状初制熔剂进行破碎、筛分处理,获得所述铝合金熔剂。

15、进一步的,所述研磨为在玛瑙研钵中进行;所述干燥为在干燥箱中进行,温度为180-200℃,时间为2-4h;所述搅拌为电磁搅拌,转速为100-120r/min。

16、进一步的,所述加热熔融在电阻炉中进行,温度为700-750℃;所述破碎在双齿辊破碎机中进行,破碎齿辊轴线速度为3-5m/s,主轴转速为1-3rad/s。

17、通过采用前述技术方案,本发明的有益效果为:

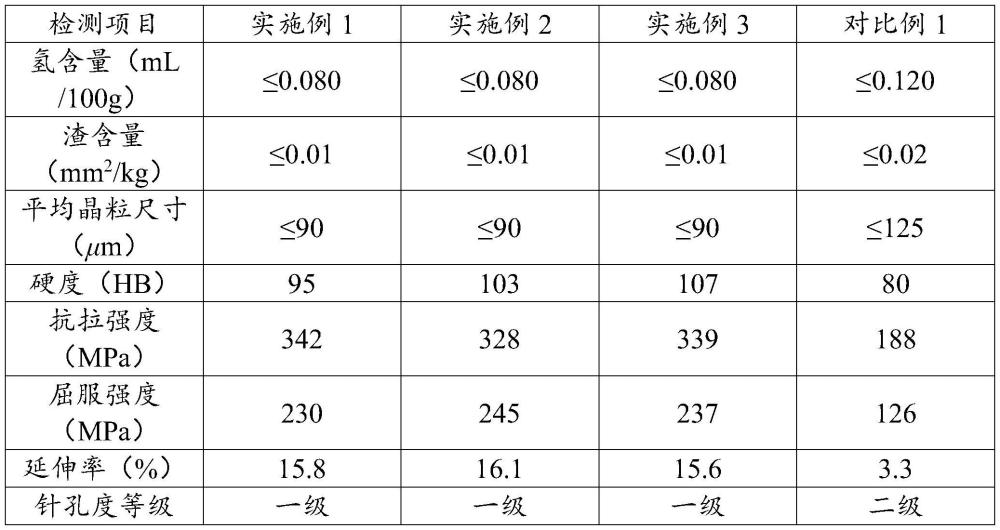

18、本发明制备的铝合金熔剂,解决了现有熔剂对于铝合金的性能提升效果不佳且使用过程中污染环境的缺陷,具体的:

19、(1)原料以氯化钠、氯化钾为溶剂基础,其熔点低,共晶温度在660℃,表面张力较小,覆盖性能好;氯化镁(mgcl2)有溶解氢的作用,并能把熔体中悬浮的氧化夹杂物包围而与铝熔体分离,起到了有效净化作用;氟铝酸钠(na3alf6)又称冰晶石,是提高铝熔体净化能力的主要成分,一能吸附、溶解氧化铝,是因为氟铝酸钠的化学分子结构和某些性质与氧化铝的相似,在一定温度下能互相溶解,二能提高和铝熔体接触时的表面张力,表面张力大和铝熔体的分离性越强,溶于熔剂中的氧化铝易与铝液分离;氟硅酸钠(na2sif6)可以提高熔剂的流动性性能,加速反应物的扩散过程,对铝熔体有较好的净化作用;氟化钠(naf)无色发光晶体,是能侵蚀氧化铝与铝之间界面上的金属本体,使氧化膜机械的脱落,溶入熔剂中,从而起到净化的作用;氟化钙(caf2)能增加复合熔剂的表面张力,能将吸附氧化物的熔盐球状化,促使熔渣流动,有效提高夹渣和金属铝的分离性能,以便于扒渣,不使熔剂和金属液相互混杂形成熔剂夹杂;碳酸盐白色粉末状,吸湿性不大,易于储存,在铝熔体中分解放出二氧化碳,产生的气泡在上浮的过程中除气;原料上不采用六氯乙烷制备铝合金熔剂,降低环境污染,并减少对人体的危害;

20、(2)采用al、kbf4、nb为原料制备的细化剂,将其使用在铝合金精炼过程中,能够在合金的α-al基体分布nbb2相,nbb2的晶体结构为面心立方结构,和铝的晶体结构极为相似,nbb2的晶格常数为铝的晶格常数为二者的点阵常数接近,因此α-al很容易附着在nbb2相表面形核,晶粒尺寸缩小,组织变得更加均匀,对于al合金的细化起到很好的作用,有利于提升铝合金性能。

21、(3)采用高温熔融混合各原料,再凝固成块、破碎制得颗粒状溶剂,使用过程较传统粉状溶剂的烟气量小,对操作人员及环境较为友好,是由于粉状溶剂的粒径范围为20-90μm,质量也相对较小,表面能大,在铝合金熔炼过程中流动性很差,会产生粉末烧损和飞灰等污染问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10273.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。