一种微合金化低密度高强韧变形镁合金及其制备方法

- 国知局

- 2024-06-20 14:36:54

本发明属于镁合金加工成形领域,具体涉及一种微合金化低密度高强韧变形镁合金及其制备方法。

背景技术:

1、镁合金由于具有密度小、比强度高等一系列优点,在航空航天、交通运输等领域有着广泛的应用,但是其存在绝对强度低、塑性差等问题。采用高温加热可提升镁合金的塑性与成形性,但限制了其力学性能的提升空间。采用重稀土元素高合金化可提高镁合金的强度,但导致其塑性与变形能力下降,强度和塑性难以兼得在镁合金中尤为突出,大量添加重稀土元素也增加了合金的材料成本,使其推广应用进一步受限。

2、目前,改善镁合金强度和韧性方法主要有合金化、热处理、细化晶粒等,但由于上述方法普遍存在晶粒尺寸与基面织构难以协同优化的问题,导致成形板材强度与韧性同步提升的效果有限。为此,本发明的变形镁合金其配料为在基镁合金基础上,通过调整和的合金含量,采用阶梯式均匀化热处理,双阶段同步轧制和差温异步往复轧制相结合的镁合金板材高强韧化轧制方法,获得低密度和高强韧兼备的镁合金板材。

技术实现思路

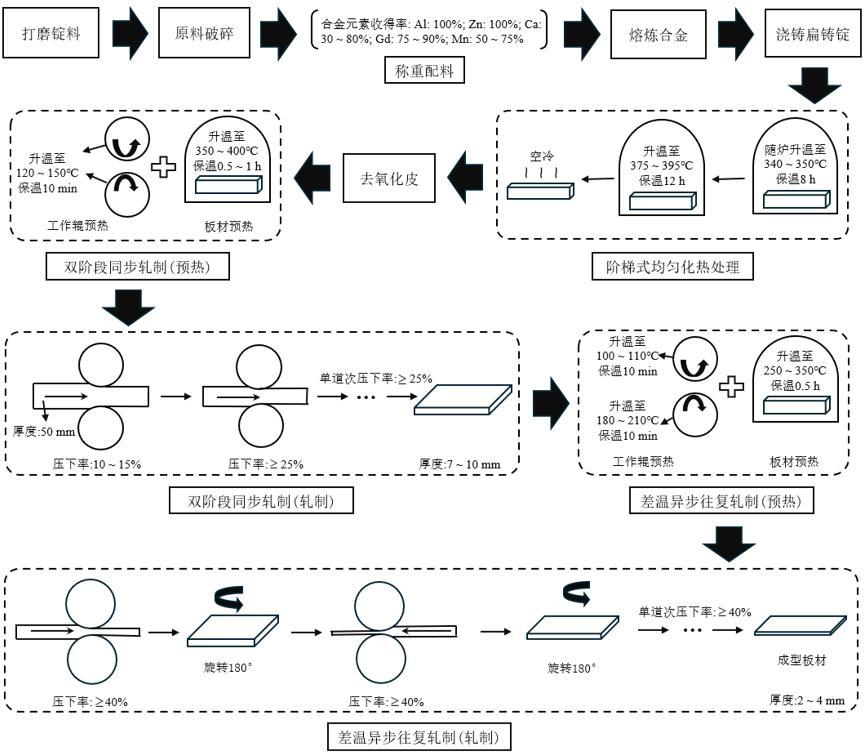

1、针对上述镁合金低密度、强度和韧性难以兼得的问题,本发明提供了一种微合金化低密度高强韧变形镁合金及其制备方法。本发明提出的工艺流程如图1所示。

2、本方法提供的一种微合金化低密度高强韧变形镁合金及其制备方法,具体步骤如下:

3、步骤1:按质量百分比为zn:1.8~2.3%,al:0.8~1.3%,ca:0.17~0.25%,gd:0.16~0.25%,mn:0.8~1.2%,余量为mg,杂质总含量控制在0.02%以下的镁合金元素含量,根据合金元素收得率al:100%,zn:100%,ca:30~80%,gd:75~90%,mn:50~75%计算添加量,随后进行称重配料,原料为纯镁、纯锌、纯铝锭,mg-30wt.%ca和mg-25wt.%gd中间合金锭,以及无水mncl2颗粒;配料前利用粗砂纸将锭料表面的氧化层打磨掉,随后将原料破碎为粒度≤15mm的块料或粉状物料以便于熔炼下料,同时将称重完毕之后无水mncl2颗粒用铝箔包好(铝箔总质量小于0.5 g),确保后续熔炼时能够完全沉浸于熔体,提升精炼和除去铁杂质效果;

4、步骤2:将熔炼用的坩埚放进电阻炉进行干燥预热,在co2和sf6混合气体的保护下,先将纯镁放入坩埚加热至熔化,当熔体温度达到720℃时再加入纯铝和纯锌,待完全熔化后搅拌均匀,加入5号熔剂精炼20 min,停止加热静置2 h,随后继续加热,当熔体温度升至730~745℃时加入mg-25wt.%gd中间合金并搅拌10 min,加入mncl2进行除fe,同时加入5号熔剂进行覆盖保护,二次精炼10 min后停止加热,待熔体温度降至700~710℃时加入mg-30wt.%ca中间合金,搅拌10 min并进行扒渣,然后静置降温;

5、步骤3:将长方体铸型模具烘干并预热至220~250℃,待步骤2熔体温度降至680~690℃时在持续通氩气的保护下进行浇铸,浇注开始采用较慢浇注速度,便于对准浇口,减少熔融金属对模具的冲击以防止熔体飞溅,待金属液流充填铸型底部后提高浇注速度,避免坩埚中熔体降温严重,待铸型充填1/2后,降低浇注速度以防止大的缩孔缺陷,直至金属液充满模具,停止浇铸,然后自然冷却,获得镁合金扁铸锭;

6、步骤4:将步骤3获得的扁铸锭置于电阻炉中进行阶梯式均匀化热处理,开始随炉升温至340~350℃,保温8 h,然后继续升温至375~395℃,保温12 h后出炉空冷,获得平均晶粒尺寸为900~1200 μm的等轴晶组织;

7、步骤5:对步骤4均匀化热处理后的扁铸锭进行机加工去皮,放入电阻炉预热至350~400℃,保温30~60 min,同时采用轧辊芯部热油循环的方式将同步轧机的上下工作辊预热至120~150℃,保温≥10 min,在同径同速、轧制道次间不对坯料进行补热的条件下完成包括小压下预轧制和大压下往复轧制的双阶段同步轧制变形,其中首道次采用压下率为10~15%的轧制,提高表层金属变形能力,随后进行多道次往复轧制,单道次压下率≥25%,过程中轧制速度保持50~65 m/min,获得7~10 mm厚的板坯;

8、将步骤5获得的7~10 mm厚的板坯放入电阻炉预热至250~350℃,保温30 min,同时采用轧辊芯部热油循环的方式将异步轧机的上轧辊预热至100~110℃,下轧辊预热至180~210℃,保温≥10 min后,在上下轧辊同径且转速比为1:2~4的条件下完成辊差温异步往复轧制变形,轧制道次间不对坯料进行补热,单道次压下率≥40%,轧制速度≥30 m/min,在板坯不开裂的前提下优先选取大转速比和大道次压下率,获得2~4 mm厚的板材。

9、与现有技术相比本发明具有以下优点和积极效果:

10、(1)本发明的变形镁合金其配料为在轻质za21镁合金基础上,添加微量的ca和gd,具有密度小、合金成本低的特点;

11、(2)本发明中采取慢-快-慢的速度浇铸扁铸锭,能够有效保证浇注效率和扁铸锭的铸造质量;

12、(3)本发明将合金元素的优化配比和阶梯式均匀化热处理方法相结合,可以获得平均晶粒尺寸为900~1200 μm的等轴晶组织镁合金扁铸锭;

13、 (4)本发明将双阶段同步轧制和差温异步往复轧制相结合,促使组织与织构协同调控,可以实现显著的晶粒均匀细化和基面织构弱化,从而获得强度和韧性兼备的高性能镁合金板材。

技术特征:1.一种微合金化低密度高强韧变形镁合金,其特征在于,该合金的成分按质量百分比为zn:1.8~2.3%,al:0.8~1.3%,ca:0.17~0.25%,gd:0.16~0.25%,mn:0.8~1.2%,余量为mg,杂质总含量控制在0.02%以下,合金的密度低于1.77 g.cm-3。

2.如权利要求1所述的一种微合金化低密度高强韧变形镁合金的制备方法,其特征在于,包括以下步骤:

技术总结本发明公开了一种微合金化低密度高强韧变形镁合金及其制备方法,涉及镁合金加工成形领域。该合金的成分按质量百分比为Zn:1.8~2.3%,Al:0.8~1.3%,Ca:0.17~0.25%,Gd:0.16~0.25%,Mn:0.8~1.2%,余量为Mg,杂质总含量控制在0.02%以下。制备方法:1.按照合金元素收得率计算添加量,进行称重配料;2.熔炼合金,扒渣,除杂;3.浇铸扁铸锭;4.采用阶梯式均匀化热处理,获得平均晶粒尺寸为900~1200μm的等轴晶组织;5.采用双阶段同步轧制和差温异步往复轧制,获得高强韧镁合金板材。本发明提供了一种能够有效实现镁合金低密度和高强韧性兼得的方法,为低成本高性能镁合金板材轧制制备提供指导。技术研发人员:贾伟涛,马正杰,雷军义,宁方坤,赵春博,刘涛受保护的技术使用者:太原科技大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10552.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表