一种9310钢多区域渗碳齿轮热处理变形控制方法与流程

- 国知局

- 2024-06-20 14:42:14

本发明属于齿轮类零件渗碳淬火热处理变形控制,特别涉及一种9310钢多区域渗碳齿轮热处理变形控制方法。

背景技术:

1、航空产品中涉及一种9310钢材料多区域渗碳齿轮(直径φ400mm级),零件为薄腹板圆柱齿轮轴结构,内轴体(带内花键)与外齿通过薄腹板相连。要求对两端外轴径、内花键及外齿进行渗碳,内花键渗层不同于外齿及轴径渗层要求。4个渗碳区域相互之间的关联尺寸较为复杂,内花键处于轴体中间位置,距两端面均为92mm,现有常规刀具无法深入内部对花键进行磨削,需依靠热处理变形控制保证花键最终的大径、小径及滚棒间尺寸满足图纸要求。以上特点导致零件在常规热处理过程中易出现渗层超差及尺寸超差问题,为了保证热处理后机械去除量均匀,并在成品零件上获得更好渗碳层一致性,热处理后应实现外齿椭圆度0.2mm以内,端面翘曲0.1mm以内,内花键及轴径椭圆度0.1mm以内,外齿相对于内花键跳动0.15mm以内。现有常规热处理技术无法满足变形要求。

技术实现思路

1、本发明的目的是:提供了一种9310钢多区域渗碳齿轮热处理变形控制方法。本发明避免了零件热处理后出现椭圆、翘曲及跳动变形超差,保证了各渗碳区域相对尺寸要求。

2、本发明的技术方案是:一种9310钢多区域渗碳齿轮热处理变形控制方法,包括以下步骤:

3、s1.对多区域渗碳齿轮进行预处理;

4、s2.将多区域渗碳齿轮置于双室可控气氛炉中进行渗碳,保温温度为927±6℃,强渗段碳势0.98±0.05%c,渗碳结束后推至另一加热室,保温温度815±14℃,碳势0.9±0.05%c,保温30±10min后充保护气氛冷却;零件从927℃降至815℃的时间不超过30min;

5、s3.渗碳后5h内将多区域渗碳齿轮进行高温回火处理;

6、s4.将高温回火后的多区域渗碳齿轮进行淬火处理;

7、s5.将淬火处理后的多区域渗碳齿轮进行深冷处理;

8、s6.将深冷处理后的多区域渗碳齿轮进行低温回火处理。

9、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s1步骤中,预处理包括对非渗碳区域进行保护,以及对渗碳面进行吹砂处理。

10、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s1步骤中,预处理前对渗碳区域及渗层种类进行分类,一种渗层深度对应一次渗碳过程。

11、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s1步骤中,依据所处的渗层时段,对非渗碳区域进行镀铜保护,铜层厚度不低于0.03mm。

12、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s2步骤中,渗碳前对各种类渗层强渗时间进行确定,依据渗层深浅判定各区域渗碳顺序,依据叠加原理判定各渗碳过程强渗保温时间。

13、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s2步骤中,各区域渗碳顺序及强渗保温时间按下述方法确定:

14、设多区域渗碳齿轮共有h1,h2,h3,…,hn个渗层深度,并有h1~hn依次减小;对应的渗碳区域分别为x1,x2,x3,…,xn;对应的强渗保温时间分别为h1,h2,h3,…,hn,并有h1~hn依次减小;则多区域渗碳齿轮共需进行n次渗碳过程,第一段对x1区域进行渗碳,强渗时间为h1-h2,第二段对x1、x2区域进行渗碳,强渗时间为h2-h3,第三段对x1、x2、x3区域进行渗碳,强渗时间为h3,依此类推。

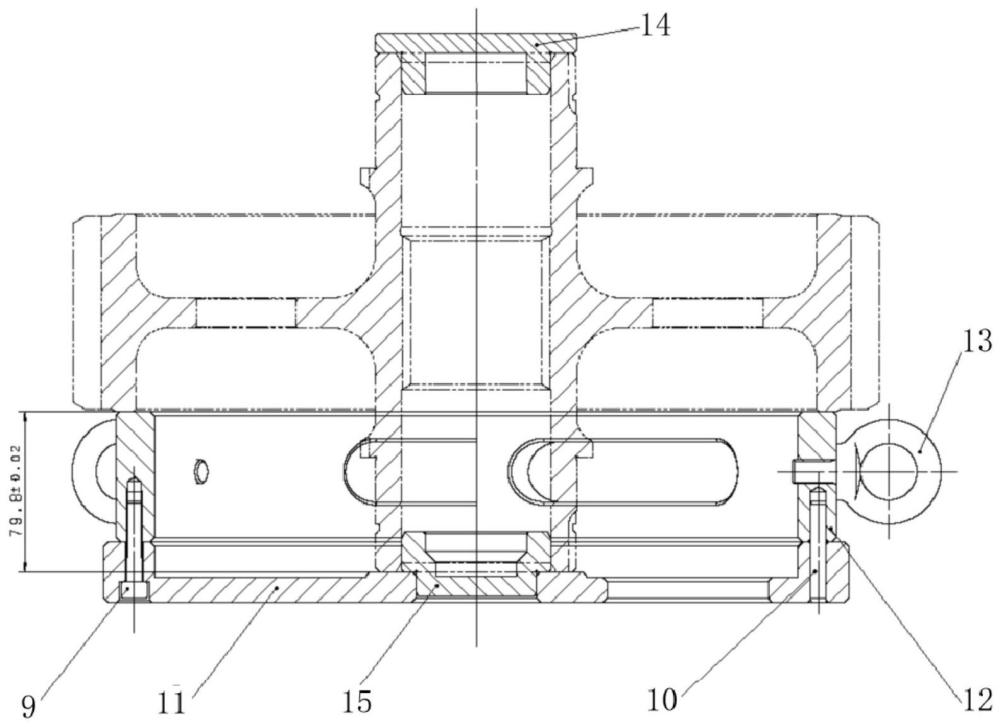

15、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s2步骤中,渗碳前,将多区域渗碳齿轮平放在能同步支撑齿端面及轴径端面的渗碳工装上装炉,保证气氛的充分流通;所述的渗碳工装包括底座、支撑环b、堵盖a和堵盖b;底座与支撑环b固定通过螺钉和圆柱销固定连接;多区域渗碳齿轮下轴端面抵靠底座时,支撑环b上表面与多区域渗碳齿轮下齿端面贴合;堵盖a、b分别堵住多区域渗碳齿轮的下、上轴端。

16、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s3步骤中,将多区域渗碳齿轮置于真空炉中进行高温回火,温度为621±14℃,回火时间不低于3h,冷却方式为充保护气冷却,保温过程中真空度不大于0.133pa,冷却过程中充气压力不小于1×105pa。

17、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s4步骤中,淬火前将多区域渗碳齿轮零件整体镀铜,铜层厚度0.02~0.04mm。

18、前述的9310钢多区域渗碳齿轮热处理变形控制方法中,所述s4步骤中使用转底炉进行淬火过程的保温,保温结束冷却时,选用压力机并配合具有可同时压紧齿端面及轴径端面、可对轴径及内花键进行同步支撑、可同时支撑上下齿背的压力淬火工装来进行控制;所述的压力淬火工装包括压环、支撑环a、定位芯轴、压头、上内撑环、下内撑环及芯轴;压环在机床所施加的脉冲压力作用下将零件外齿压靠在支撑环a表面上,定位芯轴及芯轴对多区域渗碳齿轮内花键及两端轴径起支撑作用,压头在机床所施加的脉冲压力作用下对轴端施压,将多区域渗碳齿轮轴肩压靠在支撑环a上,上内撑环及下内撑环对零件齿背起支撑作用。

19、本发明的优点是:本发明提供了一种9310钢材料多区域渗碳齿轮渗碳淬火变形控制方法,可使齿轮在热处理后性能指标及尺寸指标达到要求,有效避免了零件热处理后出现椭圆、翘曲及跳动变形超差,保证了各渗碳区域相对尺寸要求。

20、本发明利用可控气氛渗碳技术及局部镀铜保护技术,通过计算各渗碳区域所需强渗时间逐步开展多次渗碳过程,依靠逐步累加作用使各区域各种类渗层同时同步满足要求,最大化减少了零件入炉次数,避免了零件因多次高温加热产生无法校正的形变。应用专用渗碳工装对热态零件进行定点支撑,保证零件相对尺寸稳定,避免零件在长时高温加热状态下产生偏移变形。应用转底炉配合专用压力淬火工装淬火校正了零件宏观形变,使各渗碳区尺寸满足机械加工要求,通过适当的尺寸补偿提升了工装作用效果。本发明工艺技术合理,有效控制了渗碳层深度及热处理变形,为同类材料其他相似结构零件渗碳淬火过程提供了参考。

技术特征:1.一种9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s1步骤中,预处理包括对非渗碳区域进行保护,以及对渗碳面进行吹砂处理。

3.根据权利要求1所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s1步骤中,预处理前对渗碳区域及渗层种类进行分类,一种渗层深度对应一次渗碳过程。

4.根据权利要求3所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s1步骤中,依据所处的渗层时段,对非渗碳区域进行镀铜保护,铜层厚度不低于0.03mm。

5.根据权利要求3所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s2步骤中,渗碳前对各种类渗层强渗时间进行确定,依据渗层深浅判定各区域渗碳顺序,依据叠加原理判定各渗碳过程强渗保温时间。

6.根据权利要求5所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s2步骤中,各区域渗碳顺序及强渗保温时间按下述方法确定:

7.根据权利要求1所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s2步骤中,渗碳前,将多区域渗碳齿轮平放在能同步支撑齿端面及轴径端面的渗碳工装上装炉,保证气氛的充分流通;所述的渗碳工装包括底座(11)、支撑环b(12)、堵盖a(14)和堵盖b(15);底座(11)与支撑环b(12)固定通过螺钉(9)和圆柱销(10)固定连接;多区域渗碳齿轮下轴端面抵靠底座(11)时,支撑环b(12)上表面与多区域渗碳齿轮下齿端面贴合;堵盖a、b分别堵住多区域渗碳齿轮的下、上轴端。

8.根据权利要求1所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s3步骤中,将多区域渗碳齿轮置于真空炉中进行高温回火,温度为621±14℃,回火时间不低于3h,冷却方式为充保护气冷却,保温过程中真空度不大于0.133pa,冷却过程中充气压力不小于1×105pa。

9.根据权利要求1所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s4步骤中,淬火前将多区域渗碳齿轮零件整体镀铜,铜层厚度0.02~0.04mm。

10.根据权利要求1所述的9310钢多区域渗碳齿轮热处理变形控制方法,其特征在于,所述s4步骤中使用转底炉进行淬火过程的保温,保温结束冷却时,选用压力机并配合具有可同时压紧齿端面及轴径端面、可对轴径及内花键进行同步支撑、可同时支撑上下齿背的压力淬火工装来进行控制;所述的压力淬火工装包括压环(1)、支撑环a(2)、定位芯轴(3)、压头(4)、上内撑环(5)、下内撑环(6)及芯轴(8);压环(1)在机床所施加的脉冲压力作用下将零件外齿压靠在支撑环a(2)表面上,定位芯轴(3)及芯轴(8)对多区域渗碳齿轮内花键及两端轴径起支撑作用,压头(4)在机床所施加的脉冲压力作用下对轴端施压,将多区域渗碳齿轮轴肩压靠在支撑环a(2)上,上内撑环(5)及下内撑环(6)对零件齿背起支撑作用。

技术总结本发明公开了一种9310钢多区域渗碳齿轮热处理变形控制方法。S1.对多区域渗碳齿轮进行预处理;S2.将多区域渗碳齿轮置于双室可控气氛炉中进行渗碳,保温温度为927±6℃,强渗段碳势0.98±0.05%C,渗碳结束后推至另一加热室,保温温度815±14℃,碳势0.9±0.05%C,保温30±10min后充保护气氛冷却;零件从927℃降至815℃的时间不超过30min;S3.渗碳后5h内将多区域渗碳齿轮进行高温回火处理;S4.将高温回火后的多区域渗碳齿轮进行淬火处理;S5.将淬火处理后的多区域渗碳齿轮进行深冷处理;S6.将深冷处理后的多区域渗碳齿轮进行低温回火处理。本发明避免了零件热处理后出现椭圆、翘曲及跳动变形超差,保证了各渗碳区域相对尺寸要求。技术研发人员:任强,周动林,师玉英,曾西军,杨昊,崔学威,王焕敏,周锴,辛昕,鞠殿巍受保护的技术使用者:中国航发哈尔滨东安发动机有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10751.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表