一种Hismelt炼铁炉长时间休风铁水保温方法与流程

- 国知局

- 2024-06-20 14:47:19

本发明涉及一种hismelt炼铁炉长时间休风铁水保温方法,属于炼铁。

背景技术:

0、技术背景

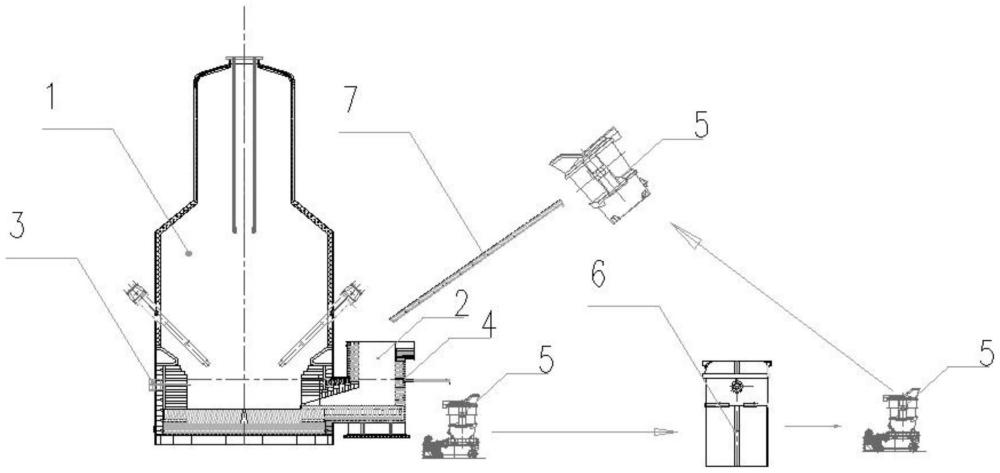

1、hismelt炼铁属于熔融还原技术,其不用焦炭、烧结球团等工序,直接采用煤粉、矿粉进行冶炼,生产高质量的铁水。

2、hismelt炼铁生产有四个阶段,正产生产(normal)、保持(hold)、焖炉(idle)、休风(offwind)。其中休风是指hismelt炼铁及其附属装置出现损坏,需要检修,停止给hismelt炼铁炉送料、送风。复风是指hismelt炼铁及其附属装置检修完成,具备正常生产条件,给hismelt炼铁炉送风、送料,进入正产生产状态。hismelt炼铁炉炉内渣铁温度正常在1380℃以上,当休风时,炉内渣铁温度会逐渐降低,当休风超过18小时就必须放出炉内的残渣,当铁水温度降至1200℃以下,接近铁水凝固温度1150℃时,从安全考虑,防止铁水在炉内凝固就必须把炉内残铁(炉内残铁约300吨)放出,待检修完毕,复风前还要重新烘炉,烘炉完成后重新装入300吨铁水,才能重新开炉。这种状况造成停炉时间延长,增加了开炉成本。这成为长时间休风检修中的一个急需解决的问题。

技术实现思路

1、解决的技术问题

2、在hismelt炼铁炉长时间休风时,如何实现炉内铁水保温,避免因铁水降温而放出炉内铁水。

3、解决技术问题的方法

4、实现hismelt炼铁炉长时间非计划休风炉内铁水保温方法,包括以下步骤:

5、第一步:hismelt炼铁炉休风;

6、第二步:打开残渣口,放出炉内残渣,残渣放净后堵住残渣口;

7、第三步:通过电炉加热一炉铁水,加热至1500℃以上,放入铁水罐中待用;

8、第四步:测量铁水温度,温度降至1250℃以下时,打开放铁口,把冷铁水放入铁水罐中,每次放出一罐,铁水罐容重优选为80t;这里冷铁水是指温度低于1250℃的铁水;

9、第五步:用耐火材料堵住放铁口;

10、第六步:通过铁水罐、铁水流槽、前置炉向炉内加入一罐热铁水,铁水温度升高到约1310℃;这里热铁水是指温度高于1500℃的铁水。

11、第七步:冷铁水送电炉加热,加热至1500℃以上,放入铁水罐中待用;

12、第八步:重复第四步至第七步操作;

13、第九步:hismelt炼铁炉复风。

14、放出残渣后在铁水面上加入一层保温剂,如碳化稻壳。

15、铁水加热用电弧炉或电磁感应电炉。

16、铁水温度检测采用快速测温热电偶,测量前置炉内铁水温度。

17、放铁口设置在前置炉上。

18、实施本发明一种hismelt炼铁炉长时间休风铁水保温方法,在hismelt炼铁炉长时间休风时可以实现炉内铁水温度保持在1250℃以上,如果生产需要,可以维持很长时间,避免了休风时铁水温度降低至凝固温度;即使长时间修风也不需要放出炉内铁水,检修完毕即可快速恢复正常生产,解决了hismelt炼铁炉的一大难题。

技术特征:1.一种hismelt炼铁炉长时间休风炉内铁水保温方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种hismelt炼铁炉长时间休风铁水保温方法,其特征在于,放出残渣后在铁水面上加入一层保温剂,如碳化稻壳。

3.如权利要求1所述的一种hismelt炼铁炉长时间休风铁水保温方法,其特征在于,铁水用电弧炉或电磁感应炉加热。

4.如权利要求1所述的一种hismelt炼铁炉长时间休风铁水保温方法,其特征在于,铁水温度检测用快速热电偶测量,测量前置炉内铁水温度。

5.如权利要求1所述的一种hismelt炼铁炉长时间休风铁水保温方法,其特征在于,放铁口设置在前置炉上。

6.如权利要求1所述的一种hismelt炼铁炉长时间休风铁水保温方法,其特征在于,耐火材料可以是泡泥,也可以是耐火浇注料。

技术总结本发明涉及一种Hismelt炼铁炉长时间休风铁水保温方法,属于炼铁技术领域。Hismelt炼铁炉休风时放出炉内残渣,当铁水温度低于1250℃时打开放铁口放出一罐冷铁水,堵上放铁口后再向前置炉加入一罐1500℃的铁水,温度提升到1310℃,反复重复上述操作;采用该铁水保温方法,在Hismelt炼铁炉长时间非计划休风时可以实现炉内铁水温度保持在1250℃以上,避免了休风时铁水温度降低至凝固温度;即使长时间修风也不需要放出炉内铁水,检修完毕即可快速恢复正常生产。技术研发人员:于欣淼,贾利军,姚航,赵士杰,郭春雷,于国华受保护的技术使用者:山东省冶金设计院股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10950.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表