一种全氢炼铁系统的制作方法

- 国知局

- 2024-06-20 14:49:07

本技术属于钢铁冶金,特别涉及一种全氢炼铁系统。

背景技术:

1、目前,世界先进的直接还原铁技术是气基竖炉直接还原技术,该技术主要以天然气为原料,经变换成富h2和co的气体后,直接与铁矿石在高温条件下发生固态还原,生产海绵铁。目前,钢铁工业减排co2的必然趋势是发展氢冶金。使用全氢炼铁,可以利用氢气的化学能,但系统的热能不足,如果采用其它燃料供热,势必增加碳排放,而采用绿电加热氢气冶炼,既利用了氢气的化学能又不增加碳排放,采用电-氢耦合生产海绵铁是符合碳减排的优选的技术路线。

2、一般而言,气基竖炉法中的米德莱克斯法(midrex)、希尔法(hyl process)占据绝对优势。随着技术的发展,对还原气的要求更加广泛,富氢、全氢压力大于0.1mpa均可使用。采用全氢作为还原气,需要对气体进行加热,传统的加热方式,一般采用燃料燃烧或电加热的方式。采用燃料燃烧的方式,烟气中势必含有大量的二氧化碳,增加了碳排放,且加热全氢,容易产生氢脆,对加热炉材质提出很大挑战,致使加热温度受限。采用电加热的方式,特别是绿电,减少了燃料燃烧产生的co2,但加热炉材质和加热温度的限制,制约全氢冶炼的发展。传统的midrex法和energiron工艺的竖炉分为炉顶进料系统、还原系统、冷却系统、排料系统,其中还原系统占整个竖炉高度较少,冷却系统、排料系统所占比例很大,造成能量浪费,控制复杂。

技术实现思路

1、本实用新型的目的是提供一种全氢炼铁系统,解决炼铁碳排放较高,氢气加热不安全,传统竖炉冷却段浪费热量,控制复杂的问题。

2、本实用新型的上述目的可采用下列技术方案来实现:

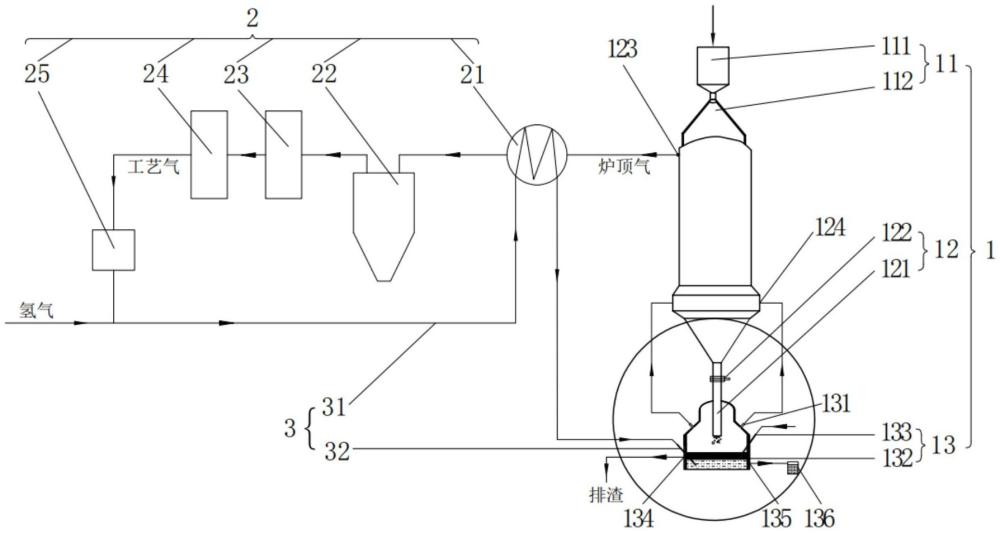

3、一种全氢炼铁系统,包括:

4、铁水竖炉,具有从上至下相连的进料段、还原段、以及熔融加热段;其中,所述熔融加热段具有至少一个热还原气出口,至少一个所述热还原气出口与所述还原段相连;

5、工艺气回收管路,与所述铁水竖炉相连,所述工艺气回收管路具有依次连接的换热器、洗涤器和脱硫器;

6、注氢管路,具有相连接的氢气注入管以及至少一个氢气喷枪,所述氢气注入管与所述换热器相连,至少一个所述氢气喷枪伸入所述熔融加热段内。

7、在一具体实施例中,还包括:所述还原段具有海绵铁下料管,所述海绵铁下料管能伸入所述熔融加热段,所述海绵铁下料管上连接有开关阀。

8、在一具体实施例中,还包括:所述熔融加热段的外部套设有电加热机构,所述电加热机构与所述熔融加热段之间设有耐火材料层。

9、在一具体实施例中,还包括:所述工艺气回收管路还具有脱水器,沿所述工艺气回收管路内的气体流动方向,所述脱水器位于所述脱硫器的下游端。

10、在一具体实施例中,还包括:所述工艺气回收管路还具有加压机构,沿所述工艺气回收管路内的气体流动方向,所述加压机构位于所述脱水器的下游端,所述加压机构与所述氢气注入管的入口端相连。

11、其中,所述换热器具有冷介质入口和冷介质出口,所述冷介质入口、所述冷介质出口分别与所述氢气注入管连通。

12、其中,所述熔融加热段上设有多个熔剂喷枪,多个所述熔剂喷枪沿所述熔融加热段的圆周方向间隔布置并能伸入所述熔融加热段内的渣层中。

13、其中,注入所述熔剂喷枪中的熔剂为石灰、石灰石、白云石中的一种或几种的组合。

14、其中,所述氢气喷枪为多个,多个所述氢气喷枪沿所述熔融加热段的圆周方向间隔布置并能伸入所述熔融加热段内的铁水层中。

15、其中,所述熔融加热段的反应温度大于1500℃,注入所述熔融加热段的氢气的压力大于0.1mpa。

16、本实用新型的全氢炼铁系统的特点和优点是:

17、1、氢气在铁水竖炉的熔融加热段中被快速加热成热还原气,热还原气进入还原段与铁矿石发生还原反应,得到的热海绵铁在开关阀控制下直接进入熔融加热段,与由氢气喷枪注入的氢气在电加热机构的加热下发生还原反应生产铁水,稳定运行时,开关阀常开,通过铁水的排放控制还原段的下料速率,解决了氢气加热困难,即加热不安全、速率慢和温度不高,传统竖炉冷却段浪费热量,工艺整体能耗高,炉料控制困难的问题,具有近零排放co2,反应效率高,以及环境友好的优点。

18、2、与铁水竖炉相连的工艺气回收管路可将炉顶气净化、脱水成为工艺气并加压后送入熔融加热段,使还原段中未反应的还原气得以循环使用,显著提高了还原气的利用率。

技术特征:1.一种全氢炼铁系统,其特征在于,包括:

2.根据权利要求1所述的一种全氢炼铁系统,其特征在于:所述还原段具有海绵铁下料管,所述海绵铁下料管能伸入所述熔融加热段,所述海绵铁下料管上连接有开关阀。

3.根据权利要求1所述的一种全氢炼铁系统,其特征在于:所述熔融加热段的外部套设有电加热机构,所述电加热机构与所述熔融加热段之间设有耐火材料层。

4.根据权利要求1所述的一种全氢炼铁系统,其特征在于:所述工艺气回收管路还具有脱水器,沿所述工艺气回收管路内的气体流动方向,所述脱水器位于所述脱硫器的下游端。

5.根据权利要求4所述的一种全氢炼铁系统,其特征在于:所述工艺气回收管路还具有加压机构,沿所述工艺气回收管路内的气体流动方向,所述加压机构位于所述脱水器的下游端,所述加压机构与所述氢气注入管的入口端相连。

6.根据权利要求1所述的一种全氢炼铁系统,其特征在于:所述换热器具有冷介质入口和冷介质出口,所述冷介质入口、所述冷介质出口分别与所述氢气注入管连通。

7.根据权利要求1所述的一种全氢炼铁系统,其特征在于:所述熔融加热段上设有多个熔剂喷枪,多个所述熔剂喷枪沿所述熔融加热段的圆周方向间隔布置并能伸入所述熔融加热段内的渣层中。

8.根据权利要求1所述的一种全氢炼铁系统,其特征在于:所述氢气喷枪为多个,多个所述氢气喷枪沿所述熔融加热段的圆周方向间隔布置并能伸入所述熔融加热段内的铁水层中。

9.根据权利要求1所述的一种全氢炼铁系统,其特征在于:所述熔融加热段的反应温度大于1500℃,注入所述熔融加热段的氢气的压力大于0.1mpa。

技术总结本技术公开了一种全氢炼铁系统,涉及钢铁冶金技术领域,包括从上至下集成了进料段、还原段以及熔融加热段的铁水竖炉,以及与铁水竖炉还原段相连的工艺气回收管路,还包括入、出口分别连接工艺气回收管路、铁水竖炉熔融加热段的注氢管路。采用该系统炼铁,氢气在熔融加热段被快速加热成热还原气后,进入还原段与铁矿石发生还原反应,得到的热海绵铁进入熔融加热段与其内的氢气发生还原反应生产铁水,还原段得到的炉顶气则经工艺气回收管路净化后由注氢管路进入熔融加热段循环使用,解决了氢气加热困难,热能和还原气利用率低,以及炉料控制困难的问题,具有反应效率高,环境友好的优点。技术研发人员:孙加亮,王永涛,吴英军,潘宏涛,李佳辉受保护的技术使用者:中冶京诚工程技术有限公司技术研发日:20230919技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11009.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表