一种低碳含铬钢转炉配铬用钢水的制作方法

- 国知局

- 2024-06-20 14:48:47

本发明属于钢铁冶金,具体涉及一种低碳含铬钢转炉配铬用钢水。

背景技术:

1、低碳含铬钢要求成品钢成分中铬含量达到1.4-1.6%,同时碳含量达到0.09-0.15%。常规冶炼工艺一般采用低碳铬铁进行合金化,可在保证二次造渣结束后所获钢水中铬含量达标的同时,碳含量不超上限。但低碳铬铁价格昂贵,生产成本较高。而采用价格相对便宜的高碳铬铁进行合金化,二次造渣结束后所获钢水中的碳含量容易超上限,从而影响后续的低碳含铬钢合金化工艺,导致很难获得碳含量低于0.15%的低碳含铬钢。若在转炉内高强度吹氧脱碳,虽然可保证钢水碳含量达标,但铬的收得率会降低,一般为50%左右。

2、针对上述问题,本发明通过优化冶炼工艺,利用成本相对较低的高碳铬铁进行合金化,在冶炼后期加入少量铬精矿,利用铬与氧的可逆反应,使得反应逆向进行,显著减少了二次造渣结束后所获钢水中铬的氧化,实现了在保证碳含量不超上限的情况下,二次造渣后所获钢水中的铬收得率达到90%以上的技术效果。

技术实现思路

1、现有技术中存在的问题是:利用高碳铬铁进行合金化的常规合金钢冶炼工艺,二次造渣后所获钢水中的碳含量容易超上限,使得后续的合金化工艺结束后很难获得碳含量低于0.15%的低碳含铬钢。针对上述问题,本发明提供一种低碳含铬钢转炉配铬用钢水,其包括以下工艺步骤:

2、(1)向转炉内依次加入废钢、铁水,所述废钢与铁水的重量比为80-90:10-20,所述铁水中碳的重量百分含量为3.5-4.5%,所述铁水中硅的重量百分含量为0.2-0.6%,所述铁水中磷的重量百分含量为0.10-0.14%,废钢与铁水的总重量称之为总装入量;

3、(2)一次造渣,顶部吹氧后向转炉中依次加入轻烧白云石、活性石灰和铁系化渣剂,所述轻烧白云石的添加量为13.5-16.5kg/t总装入量,所述活性石灰的添加量为27.5-38.5kg/t总装入量,所述铁系化渣剂的加入量为13-37kg/t总装入量,持续吹氧至炉温升至1650-1700℃时,停止一次吹炼,一次吹炼结束,之后倒掉炉渣,一次倒渣量为80-92%;

4、(3)二次造渣,向转炉中依次加入铬精矿、高碳铬铁以及活性石灰,所述铬精矿的添加量为1-1.5kg/t总装入量,高碳铬铁的添加量为25-28kg/t总装入量,活性石灰的添加量为2-5kg/t总装入量,之后开始顶部吹氧,持续吹氧至炉温升至1680-1730℃时出钢,即得到低碳含铬钢转炉配铬用钢水。

5、优选地,所述铁系化渣剂分三次加入,第一次加入总量的60-70%,第二次加入总量的15-20%,第三次加入总量的15-20%每次加入的时机分别是在吹氧时间达到1.5-2.5min、5-6min、6-7min时加入。

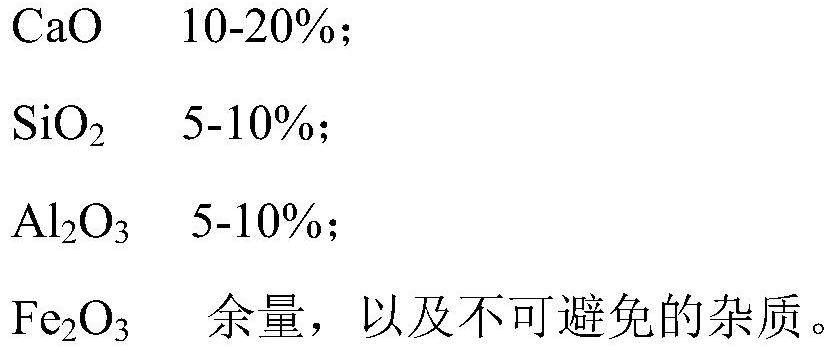

6、优选地,所述铁系化渣剂的成分,以质量百分含量计,包括以下成分:

7、

8、优选地,所述高碳铬铁,以质量百分含量计,包括以下成分:

9、c 7-8%;

10、cr 52-54%;

11、fe余量,以及不可避免的杂质。

12、优选地,所述铬精矿,以质量百分含量计,包括以下成分:

13、cao 10-20%;

14、sio2 10-20%;

15、cr2o3余量,以及不可避免的杂质。

16、优选地,一次造渣过程中顶吹供氧强度控制在35000-38000nm3/h,枪位控制在1.5-2.0m。

17、优选地,二次造渣过程中顶吹供氧强度控制在40000-42000nm3/h,枪位控制在1.3-1.6m。

18、优选地,所述废钢,以质量百分含量计,包括以下成分:

19、c 0.05-0.50%;

20、si 0.1-0.5%;

21、mn 0.10-0.50%;

22、p≤0.05%;

23、s≤0.05%;

24、fe余量,以及不可避免的杂质。

25、本发明具有如下的有益效果:

26、(1)本发明在一次造渣过程中加入了铁系化渣剂大大提高了化渣效果,提升了脱磷效率,对提高二次造渣后所获钢水中铬的收得率十分有利;

27、(2)本发明在一次造渣结束后,去除了80%以上的炉渣,可以有效保证二次吹炼过程高温下钢水对磷含量的要求,一次造渣结束后,所获钢水中p含量低于0.015%;

28、(3)本发明在一次造渣结束后,在转炉中加入高铁铬铁,转炉中渣少的高温环境,可减少铬的氧化,提高低碳含铬钢中铬的收得率;

29、(4)本发明二次造渣过程中加入高碳铬铁后,导致钢水碳含量超上限,通过二次吹氧操作,可满足二次造渣后所获钢水对碳含量的要求;

30、(5)为了进一步提高二次造渣后所获钢水中铬的收得率,本发明在二次造渣过程中加入了少量的铬精矿,铬精矿的加入会使得炉渣中氧化铬的含量增加,铬的氧化反应属于可逆反应,高温环境以及炉渣中氧化铬含量的增加,有利于转炉内铬的氧化可逆反应逆向进行,因此达到了显著提高二次造渣后所获钢水中铬的收得率。

技术特征:1.一种低碳含铬钢转炉配铬用钢水,其特征在于,包括以下工艺步骤:

2.根据权利要求1所述的一种低碳含铬钢转炉配铬用钢水,其特征在于,所述铁系化渣剂分三次加入,第一次加入总量的60-70%,第二次加入总量的15-20%,第三次加入总量的15-20%每次加入的时机分别是在吹氧时间达到1.5-2.5min、5-6min、6-7min时加入。

3.根据权利要求1所述的一种低碳含铬钢转炉配铬用钢水,其特征在于,所述铁系化渣剂的成分,以质量百分含量计,包括以下成分:

4.根据权利要求1所述的一种低碳含铬钢转炉配铬用钢水,其特征在于,所述高碳铬铁,以质量百分含量计,包括以下成分:

5.根据权利要求1所述的一种低碳含铬钢转炉配铬用钢水,其特征在于,所述铬精矿,以质量百分含量计,包括以下成分:

6.根据权利要求1所述的一种低碳含铬钢转炉配铬用钢水,其特征在于,一次造渣过程中顶吹供氧强度控制在35000-38000nm3/h,枪位控制在1.5-2.0m。

7.根据权利要求1所述的一种低碳含铬钢转炉配铬用钢水,其特征在于,二次造渣过程中顶吹供氧强度控制在40000-42000nm3/h,枪位控制在1.3-1.6m。

8.根据权利要求1所述的一种低碳含铬钢转炉配铬用钢水,其特征在于,所述废钢,以质量百分含量计,包括以下成分:

技术总结本发明属于钢铁冶金技术领域,具体涉及一种低碳含铬钢转炉配铬用钢水。利用高碳铬铁进行合金化的常规合金钢冶炼工艺,二次造渣后所获钢水中的碳含量容易超上限,使得后续合金化工艺结束后很难获得碳含量低于0.15%的低碳含铬钢。针对上述问题,本发明提供一种低碳含铬钢转炉配铬用钢水,为了提高低碳含铬钢中铬的收得率,并防止二次造渣后所获钢水中的碳含量超上限,本发明在二次造渣过程中加入了少量的铬精矿以及在二次造渣过程中持续顶部吹氧,显著降低了二次造渣后所获钢水中的碳含量,同时提高了钢水中铬的收得率。技术研发人员:管挺,王郢,杨成威,孟晓玲,张天,刘宇龙,刘明鹏受保护的技术使用者:中天钢铁集团有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10999.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表