一种醋酸加压素的精制方法与流程

- 国知局

- 2024-06-20 11:11:31

本发明涉及药物领域,具体涉及一种醋酸加压素的精制方法。

背景技术:

1、加压素是由九个氨基酸组成的合成多肽,其化学结构如下所示,理论分子量为1084.24。

2、

3、加压素属于神经垂体激素,又叫血管升压素或后叶加压素,它有两种受体v1和v2。v1主要分布在血管平滑肌细胞膜上,通过受体-g蛋白-第二信使途径发挥作用,使血管收缩,血压升高。v2在肾脏远端小管和集合管上皮细胞,生理剂量可以促进肾脏远端小管和集合管对水的重吸收,发挥抗利尿作用。

4、专利文献cn106518975a采用高效液相反相色谱法将加压素前体粗品溶液依次进行反相环化、反相纯化、反相脱盐。该专利的制备工艺中流动相中使用naoh作为碱性物质,对ph的控制不利,可能对产品的稳定性造成影响。另外,该方法在色谱柱上进行环化时需大量含有机溶剂的流动相,在纯化和转盐步骤中也产生了大量的有机危废液,后续废液的处理成本较大且难以回收利用。

5、专利cn109929010a采用高效液相反相色谱法将加压素粗品溶液依次进行反相富集、反相转盐、反相纯化。在线反相转盐不能保证转盐完全,冻干粉也可能会有铵盐残留,离子对转盐柱压高,不利于色谱柱维护。

技术实现思路

1、本发明所要解决的技术问题在于为了克服现有技术中精制醋酸加压素时,加压素粗品先在色谱柱上吸附,然后通过盐溶液在色谱柱上在线转盐,最后通过流动相将加压素样品从色谱柱洗脱下来。该过程操作相对繁琐,且不能保证转盐过程完全,离子对溶液转盐过程柱压偏高,不利于色谱柱的维护。

2、本发明是通过以下技术方案解决上述技术问题的:

3、本发明提供了一种醋酸加压素的精制方法,其包括下述步骤:采用高效液相反相色谱法将加压素粗品溶液先在色谱柱上富集,然后进行反相纯化即可,

4、所述的高效液相反相色谱法的填料为ods-aq c18超耐水填料;

5、所述的反相纯化的条件如下:

6、洗脱梯度:

7、

8、其中,所述的洗脱时长为该洗脱时间段中洗脱时间起点与终点的差值:

9、x1为95-98%;

10、x2为94-97%;

11、x1≥x2;

12、其中流动相a为体积百分比为0.025-0.05%的乙酸/水,流动相b为0-0.025%乙酸/乙腈溶液。

13、本发明中,加压素粗品包含游离态的加压素和三氟乙酸钠。

14、本发明中,加压素的结构式为

15、本发明中,醋酸加压素指加压素与醋酸盐的混合物,醋酸加压素中加压素与醋酸盐的摩尔比为1:1.5-2。

16、在某一实施方式中,所述x1为98%或96%。

17、在某一实施方式中,所述x2为95%或96%。

18、在某一实施方式中,所述第一洗脱阶段的洗脱时长为20min。

19、在某一实施方式中,所述第二洗脱阶段的洗脱时长为80min或90min。

20、在某一实施方式中,所述洗脱梯度为以下梯度洗脱:

21、

22、在某一实施方式中,所述洗脱梯度为以下等度洗脱:

23、

24、在某一实施方式中,收集保留时间为68-95min的洗脱液即得到醋酸加压素溶液,例如,当采用梯度洗脱时,收集保留时间为68-88min的洗脱液即得到醋酸加压素溶液;

25、又例如,当采用等度洗脱时,收集保留时间为69-95min的洗脱液即得到醋酸加压素溶液。

26、在某一实施方式中,洗脱梯度还进一步包括如下阶段,以达到清洗色谱柱的目的:

27、

28、x3为8-12%,优选10%;

29、x4为8-12%,优选10%;

30、x3≥x4。

31、在某一实施方式中,所述第三洗脱阶段的洗脱时长为0.1或5min。

32、在某一实施方式中,所述第四洗脱阶段的洗脱时长为10min或9.9min。

33、在某一实施方式中,当洗脱梯度为梯度洗脱,其中,洗脱梯度还进一步包括如下阶段:

34、

35、在某一实施方式中,当洗脱梯度为等度洗脱,其中,洗脱梯度进一步包括如下阶段:

36、

37、

38、所述富集可为本领域常规的富集手段,例如将所述加压素粗品溶液抽至色谱柱富集,在某一实施方式中,所述富集的流速为100-130ml/min,例如120ml/min。

39、在某一实施方式中,所述的流动相a为0.025%的乙酸/水。

40、在某一实施方式中,所述的流动相b为乙腈。

41、在某一实施方式中,所述洗脱液的流速为xml/min,所述所述r为色谱柱的半径,r单位为mm。

42、例如,当r为25mm时,所述的洗脱液的流速为46-73ml/min,例如58ml/min。

43、又例如,当r为10.6mm时,所述的洗脱液的流速为8-13ml/min,例如10ml/min。

44、在某一实施方式中,所述的超耐水填料为ods-aq c18超耐水填料,孔径为7-10nm,粒径为10μm。

45、在某一实施方式中,色谱柱为load&lock4002 50×250mm,ods-aq 10μm10nm,色谱柱的装填方法可为本领域常规,例如:运用load&lock动态轴向压缩和静态锁紧技术,填料为ods-aq超耐水填料,孔径10nm,粒径10μm,装填至柱床压力为1000psi,采用varian色谱装填系统,300g干粉状的ods-aq超耐水填料,600ml异丙醇搅拌匀浆后,倒入内径50mm的load&lock4002制备柱,压缩比为1.5:1,载气为n2,调节所述载气压力使得油压表压力为1500psi,动态轴向压缩至高度为250mm,作为反相富集、反相纯化方案所用的制备柱。

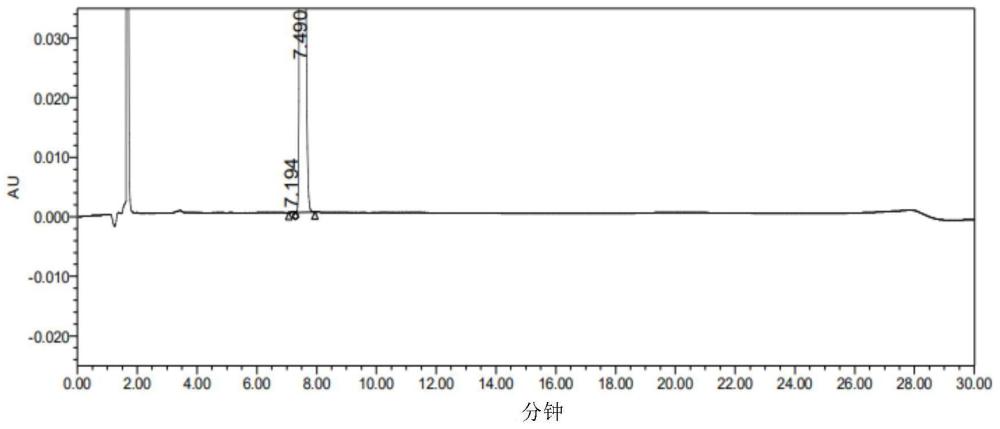

46、所述的高效液相反相色谱法的检测波长可为本领域常规,在某一实施方式中,所述的高效液相反相色谱法的检测波长为220nm。

47、所述精制方法的后处理为本领域常规,在某一实施方式中,所述后处理操作包括合并洗脱液,浓缩和干燥。

48、在某一实施方式中,所述后处理操作中,所述合并洗脱液的纯度高于99%。

49、在某一实施方式中,所述后处理操作中,所述浓缩为减压浓缩。

50、在某一实施方式中,所述后处理操作中,所述干燥为冷冻干燥。

51、在某一实施方式中,所述的加压素粗品溶液中,加压素粗品的纯度为74.5%-78.0%,例如74.5%或78.0%。

52、本发明中,所述的加压素粗品溶液为固相合成的还原型加压素粗品经溶解、稀释、氧化而得。

53、所述固相合成可为本领域常规,例如,以rink amide mbha树脂为起始原料,以保护的氨基酸为单体,以hobt/dic为缩合剂,依次逐个接上氨基酸;加入切肽试剂进行切肽,加醚类溶剂进行沉淀,得还原型加压素粗品。

54、本发明中,还原型加压素粗品为cys-tyr-phe-gln-asn-cys-pro-arg-gly-nh2的三氟乙酸盐。

55、所述的切肽试剂可为本领域常规,在某一实施方式中,所述的切肽试剂为tfa、tis和h2o的混合溶液,例如,所述tfa、tis和h2o的体积比为tfa:tis:h2o=90:7.5:2.5。

56、所述醚类试剂可为本领域常规,在某一实施方式中,所述醚类溶剂为甲基叔丁基醚。

57、所述溶解可为本领域常规,例如,加入还原型加压素粗品与乙酸/水溶液进行溶解。

58、在某一实施方式中,所述乙酸/水溶液为40%-60%的乙酸/水溶液,例如,50%的乙酸/水溶液。

59、所述稀释可为本领域常规,例如,将溶解后的溶液加入稀释溶剂。

60、在某一实施方式中,所述稀释中,稀释溶剂为水。

61、在某一实施方式中,所述的还原型加压素粗品溶液浓度为0.5-2.5mg/ml,例如1mg/ml。

62、所述的氧化过程可为本领域常规,例如,用碱性物质将所述的还原型加压素粗品溶液的ph调节至7.7-8.3,加入双氧水进行氧化。

63、所述的碱性物质可为本领域常规,较佳地为氢氧化钠溶液。

64、在某一实施方式中,所述碱性物质为3-5mol/l氢氧化钠溶液,例如,4mol/l氢氧化钠溶液。

65、在某一实施方式中,所述双氧水的体积百分比为20%-40%,例如,所述双氧水的体积百分比为30%。

66、在某一实施方式中,所述双氧水的用量为每克还原型加压素粗品加0.5ml 30%的双氧水。

67、在某一实施方式中,所述的还原型加压素粗品溶液中的溶剂为含乙酸和三氟乙酸的水溶液。

68、在某一实施方式中,所述的加压素粗品溶液的包括以下制备步骤:以rink amidembha树脂为起始原料,以fmoc保护的氨基酸为单体,以hobt/dic为缩合剂,依次逐个接上氨基酸;加入切肽试剂进行切肽,加入甲基叔丁基醚进行沉淀,得还原型加压素粗品;将还原型加压素粗品用50%乙酸/水溶解,再用水稀释,即为还原型加压素粗品溶液;用碱性物质将所述的还原型加压素粗品溶液的ph调节至7.7-8.3,每克还原型加压素粗品加0.5ml30%的双氧水氧化得到加压素粗品溶液。

69、本发明所用试剂和原料均市售可得。

70、本发明的积极进步效果在于:

71、(1)本发明创新性地运用一步纯化得到高纯度多肽样品。多肽粗品在色谱柱上吸附富集,然后通过流动相一步洗脱下来。本发明无需通过额外加入转盐溶液进行转盐,可以直接得到醋酸盐多肽,操作简单便捷,在得到高纯度产品的同时可以延长色谱柱的使用周期。

72、(2)本发明大部分过程的洗脱液为水溶液,可以直接排至污水站,安全环保无污染。

73、在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1165.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表