一种汽车轮胎低碳胎侧胶料及其制备方法与流程

- 国知局

- 2024-06-20 11:11:13

本发明涉及轮胎,具体而言,涉及一种汽车轮胎低碳胎侧胶料及其制备方法。

背景技术:

1、随着进入低碳经济时代,节能减排越来越受到人们的重视。而轮胎的重要组成材料包括炭黑和芳烃油,都是以化石能源为原料加工而成,因此炭黑和芳烃油的碳排放系数均较高。

2、除此之外,在轮胎生产过程中,常用的硫化体系为硫黄硫化体系,在此体系中,活性剂必不可少,而间接法氧化锌是轮胎行业最常用的硫化活性剂。然而在轮胎存储及使用过程中,锌的释放会对环境造成危害,尤其对江河、湖泊、海洋中的水生生物造成不利影响。因此,在轮胎生产过程中减小氧化锌的用量或完全不使用氧化锌,成为轮胎生产中亟需解决的问题。

技术实现思路

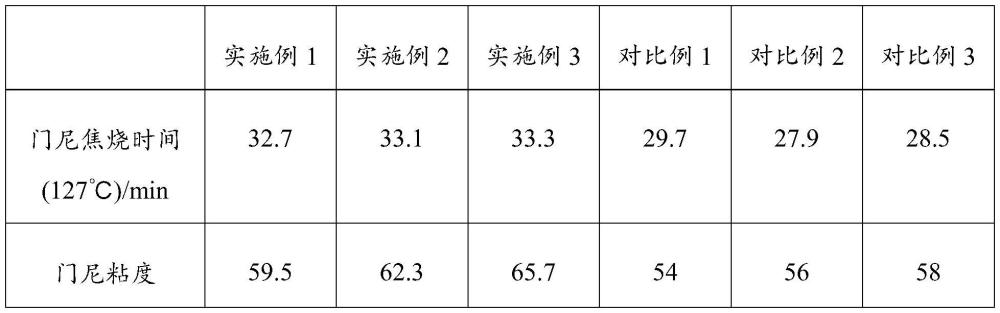

1、本发明的目的在于提供一种汽车轮胎低碳胎侧胶料及其制备方法,其可降低轮胎生命周期中碳排放和对环境的锌污染,并可提升轮胎胎侧胶料的强度和力学性能。

2、本发明的实施例通过以下技术方案实现:

3、一种汽车轮胎低碳胎侧胶料,按重量份数计,包括:天然橡胶45-60份,丁二烯橡胶40-55份,硬脂酸1-5份,水滑石1-5份,mof材料1-5份,改性氧化石墨烯1-5份,防老剂1-5份,橡胶防护蜡1.5-5份,炭黑45-65份,大豆油5-10份,不溶性硫黄1.5-2.5份,防焦剂0.1-0.5份;所述改性氧化石墨烯为经n-环己基-2-苯并噻唑亚磺酰胺接枝改性再用水合肼还原制备得到。

4、上述的汽车轮胎低碳胎侧胶料的制备方法,包括以下步骤:

5、s1.第一段混炼:将天然橡胶、丁二烯橡胶加入密炼机初步混炼,然后依次加入硬脂酸、水滑石、mof材料、改性氧化石墨烯、防老剂、橡胶防护蜡、2/3质量的炭黑、大豆油搅拌反应一段时间,得一段母胶;

6、s2.第二段混炼:先将一段母胶加入密炼机初步混炼,然后加入余下的炭黑,继续密炼一段时间,得二段母胶;

7、s3.第三段混炼:先将二段母胶加入密炼机初步混炼,然后再加入余下原料,继续密炼一段时间,即得汽车轮胎低碳胎侧胶料。

8、本发明实施例的技术方案至少具有如下优点和有益效果:

9、1、本发明选用裂解炭黑、白炭黑代替传统的炉法炭黑,使用负碳循环再生材料裂解炭黑,保证胶料具有良好物理机械性能,还能有效地降低配方材料成本,同时改善胶料的抗疲劳老化性能;使用零碳生物基材料大豆油代替芳烃油运用于汽车轮胎胎侧配方生产,一方面改善胶料的加工性能,特别是胶料的流动性得到大幅度提升,另一方面可以有效降低胶料玻璃化温度及动态生热,保证汽车轮胎在全天候条件下的使用性能;防老剂4020、3100、tmq及橡胶防护蜡联合使用,提高了胶料耐热、耐氧、耐臭氧和耐屈挠老化性能,提高轮胎胎侧胶料的动态和静态防护性能。

10、2、本发明选取天然橡胶与丁二烯橡胶并用作为基质材料,不但保证胎侧胶料具有优异的耐屈挠性能,又能确保胶料具有良好物理机械性能和加工粘性;在此基础上,本发明利用水滑石和mof材料复配来替代传统的氧化锌,降低了轮胎使用过程中对环境的锌污染,且可加速橡胶的硫化,且由于mof材料自带的长链结构可屏蔽部分体系中(如白炭黑)存在的硅羟基,降低了发生絮凝的现象,使产品分散性得到大大改善,并使得橡胶的力学性能和耐老化性能得以大大提升。

11、3、本发明先用n-环己基-2-苯并噻唑亚磺酰胺接枝改性氧化石墨烯再用水合肼还原,从而制备得到改性氧化石墨烯,不仅对体系中各原料的负载均匀性得到大大提升,且大大降低了原料间的团聚现象,并提高了与橡胶基质的界面相互作用,使得与橡胶之间的相容性较好,从而提高了复合材料的强度和力学性能。

12、4、本发明所制造的轮胎胎侧黑亮,无重皮、泛彩、异味等缺陷,且轮胎在实际使用过程中胎侧未出现裂纹等不良现象。

技术特征:1.一种汽车轮胎低碳胎侧胶料,其特征在于,按重量份数计,包括:天然橡胶45-60份,丁二烯橡胶40-55份,硬脂酸1-5份,水滑石1-5份,mof材料1-5份,改性氧化石墨烯1-5份,防老剂1-5份,橡胶防护蜡1.5-5份,炭黑45-65份,大豆油5-10份,不溶性硫黄1.5-2.5份,防焦剂0.1-0.5份;所述改性氧化石墨烯为经n-环己基-2-苯并噻唑亚磺酰胺接枝改性再用水合肼还原制备得到。

2.根据权利要求1所述的汽车轮胎低碳胎侧胶料,其特征在于,按重量份数计,包括:天然橡胶50-60份,丁二烯橡胶40-50份,硬脂酸1-3份,水滑石2-4份,mof材料2-4份,改性氧化石墨烯2-4份,防老剂2-5份,橡胶防护蜡1.5-3份,炭黑50-60份,大豆油5-8份,不溶性硫黄1.5-2.5份,防焦剂0.1-0.3份。

3.根据权利要求1或2所述的汽车轮胎低碳胎侧胶料,其特征在于,所述改性氧化石墨烯的制备方法为:

4.根据权利要求3所述的汽车轮胎低碳胎侧胶料,其特征在于,所述氧化石墨烯、n-环己基-2-苯并噻唑亚磺酰胺及水合肼的质量比为2-5:15-25:5-10。

5.根据权利要求1或2所述的汽车轮胎低碳胎侧胶料,其特征在于,所述炭黑为裂解炭黑、白炭黑。

6.根据权利要求1或2所述的汽车轮胎低碳胎侧胶料,其特征在于,所述防老剂为n-(1,3-二甲基)丁基-n’-苯基对苯二胺、n,n'-二甲苯基对苯二胺、2,2,4-三甲基-1,2-二氢化喹啉聚合体、1,2-二氢化-2,2,4-三甲基喹啉均聚合物中的一种或多种。

7.根据权利要求1或2所述的汽车轮胎低碳胎侧胶料,其特征在于,所述防焦剂为n-环己基硫代邻苯二甲酰亚胺。

8.一种根据权利要求1-7任一项所述的汽车轮胎低碳胎侧胶料的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的汽车轮胎低碳胎侧胶料的制备方法,其特征在于,s1中,密炼机的转子转速为50-60rpm,混炼压力为5-8mpa,冷却水温度30-40℃,转子温度为30-40℃,混炼时间2-5分钟,混炼温度为150-170℃。

10.根据权利要求8所述的汽车轮胎低碳胎侧胶料的制备方法,其特征在于,s2中,密炼机的转子转速为30-40rpm,混炼压力为4-5mpa,冷却水温度25-35℃,转子温度为25-35℃,混炼时间1-3分钟,混炼温度为120-130℃;s3中,密炼机的转子转速为25-35rpm,混炼压力为4-5mpa,冷却水温度25-35℃,转子温度为25-35℃,混炼时间1-3分钟,混炼温度为95-105℃。

技术总结本发明涉及轮胎技术领域,具体提供了一种汽车轮胎低碳胎侧胶料,按重量份数计,包括:天然橡胶45‑60份,丁二烯橡胶40‑55份,硬脂酸1‑5份,水滑石1‑5份,MOF材料1‑5份,改性氧化石墨烯1‑5份,防老剂1‑5份,橡胶防护蜡1.5‑5份,炭黑45‑65份,大豆油5‑10份,不溶性硫黄1.5‑2.5份,防焦剂0.1‑0.5份;所述改性氧化石墨烯为经N‑环己基‑2‑苯并噻唑亚磺酰胺接枝改性再用水合肼还原制备得到;其制备方法为将各原料,进行三段混炼加工,并控制各段的密炼条件,最终即得汽车轮胎低碳胎侧胶料;其可降低轮胎使用过程中对环境的锌污染,并可提升轮胎胎侧胶料的强度和力学性能。技术研发人员:向春东,李冬,何晓东,谢成艺,刘先梅,邓春梅,王强,熊国华,刘晓庆,王廷华受保护的技术使用者:四川轮胎橡胶(集团)股份有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/1152.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。