一种有机硅氧烷共聚用催化剂、其制备方法及应用

- 国知局

- 2024-06-20 11:11:00

本发明涉及催化剂,尤其涉及一种有机硅氧烷共聚用催化剂、其制备方法及应用。

背景技术:

1、常说的硅橡胶是有机硅氧烷经过一系列的交联、加工、成型工艺后制成的有一定力学强度的弹性体,而未进行硫化的生胶统称为有机硅氧烷。按照催化剂的种类(酸碱性)不同来区分,目前工业和实验室常用的有机硅氧烷共聚的方法分为:阴离子开环聚合法和阳离子开环聚合法。

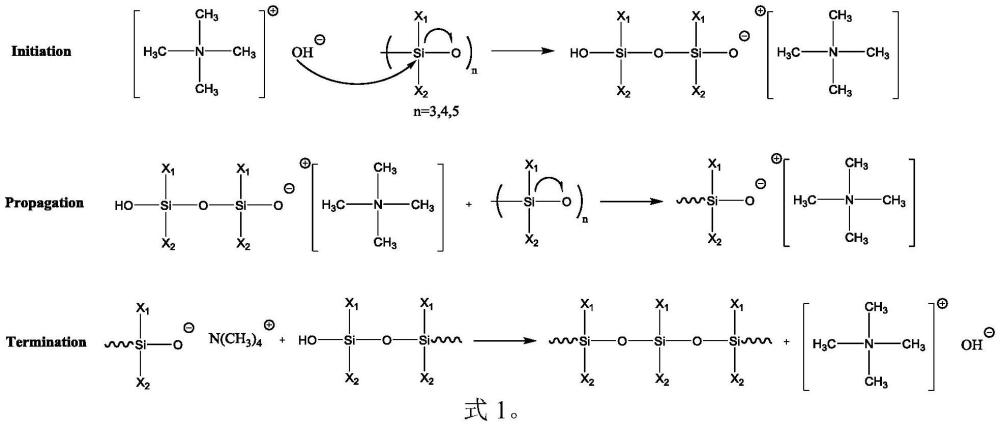

2、阴离子开环聚合反应是指在碱性催化剂的引发作用下,使环状有机硅单体开环并聚合为线性聚硅氧烷的过程,主要分四个阶段:链引发、链增长、链转移和链终止,具体可参见式1。其中,(1)在适宜的温度环境下,碱性催化剂中的阴离子对有机硅环状单体中的si-o键进行亲核进攻,破坏了si原子的电子云密度,使得si-o键断裂,在链端生成带有o-离子的阴离子活性中心,此过程称为链引发(initiation);(2)随着催化剂不断地进攻,阴离子活性中心不断增长,生成大量的有机硅活性中间体,此过程称为链增长(propagation);(3)而参与反应的有机硅环状单体随着聚合进行越来越少,阴离子活性中心开始转移去进攻分子间和分子内(回咬)的si-o键,分子内链回咬会生成分子量大小不一的环状聚硅氧烷副产物,即生成环体,分子间链转移会破坏si-o键并导致聚合物链无规化,即发生重排,所以在链转移过程中环化反应和重排反应是同时进行的,直至反应平衡得到高分子量的线性聚硅氧烷;(4)在最后阶段,通过向反应中加入单官能团的封端剂,如:十甲基四硅氧烷(msds)、四甲基二硅氧烷(tmds)、六甲基二硅氧烷(hmds)、二乙烯基四甲基二硅氧烷(dvs)或三甲基氯硅烷等,该物质与活性中心反应,终止聚合反应(termination);

3、

4、阴离子开环聚合反应常用的碱性催化剂有:碱金属氢氧化物(如cs、rb、k、na、li的氢氧化物)、碱金属硅醇盐、季铵氢氧化物(r4noh)、季鏻氢氧化物(r4poh)、有机锂盐、胍类有机强碱等。研究人员经过大量的实验比对发现,碱性越强的金属催化活性越大,开环速率越快,具体顺序如下:季膦碱>季铵碱-氢氧化铯(csoh)>氢氧化铷(rboh)>氢氧化钾(koh)>氢氧化钠(naoh)>氢氧化锂(lioh)。其中工业中最常用的催化剂是四甲基氢氧化铵,主要是因为它是一种短暂性催化剂,可以通过加热破坏反应进行而使反应终止,当温度升高至150℃四甲基氢氧化铵会被分解为三甲胺和甲醇,为后续处理工序提供便利,节约时间;但与此同时它所产生的三甲胺会使产品带有强烈的鱼腥味,一定程度影响产品性能。

5、与阴离子聚合反应相反,阳离子开环聚合反应使用的是酸催化剂,起主要作用的是阳离子,通过阳离子对环单体中si原子的亲电进攻使环体开环生成线性聚硅氧烷结构;其同样经过链引发、链增长、链转移和链终止阶段。常用的催化剂为:三氟甲基磺酸、h2so4和硫酸离子交换树脂等。阳离子开环聚合应用与阴离子开环聚合反应相比并不广泛,但当某些单体不能在碱性条件下稳定存在时,如:当有sih、si(ch2)ncooh、si-cl或sich2cl等基团存在时,通常只能采用阳离子开环聚合的方式。

6、共聚合是一个比均聚合更具挑战性的研究课题,因为它需要全面考虑单体的相对聚合活性、单体进料比和加料方式,以及单体在聚合物链中的分布(无规、嵌段或交替)。因此,人们一直致力于开发新型催化剂,以解决共聚合聚合活性不同的问题,以期实现共聚的可控性,从而调节合成聚合物的特性。目前常用的催化剂主要基于金属类氢氧化物如koh,以及四甲基氢氧化铵(ch3)4noh,活性较高,但具有一定局限性。例如:聚合速率受单体浓度和聚合温度影响大,为了提高反应速率,常常需要增加单体浓度和催化剂用量,以及提高反应温度,导致合成的聚合物分子量不稳定,并呈现较宽的分散性,低聚环体等副产物很难除去。

技术实现思路

1、有鉴于此,本发明开发一种有机硅氧烷共聚用催化剂、其制备方法及应用,本发明提供的催化剂应用时受有机硅氧烷共聚单体的影响较小,具有较高的催化效率,可得到分子量分布较窄的有机聚硅氧烷产物。

2、有机硅氧烷:是指分子结构中主链含有si-o-si键,侧链含有机官能团的化合物,硅氧烷分链状与环状,链状的通式为sinon-1h2n+2,结构为h(sih2-o)xsih3,环状的通式为(h2sio)n,如n=4为环丁硅氧烷,(h2sio)4,本发明主要指环状有机硅氧烷共聚用催化剂的制备及应用。单体:在高分子化学中,单体是可与同种或他种分子通过共价键连接生成聚合物的小分子;共聚物:是由两种或更多单体聚合所形成的聚合物,与之对应的是只有一种单体聚合而成的均聚物;催化剂:是指在不改变反应总标准吉布斯自由能变化的情况下提高反应速率的物质。

3、本发明提供了一种有机硅氧烷共聚用催化剂的中间体,其具有式a结构:

4、

5、式a中,r1为碳数5~20的直链烷烃基团,优选为碳数8~16的直链烷烃基团;r2和r3各自分别为碳数1~16的直链或支链烷烃基团,优选各自分别为甲基、乙基、正丙基、异丙基、正丁基、异丁基、正戊基、正辛基和十六烷基中的一种;r4为甲基、乙基、正丙基或异丙基;x1为卤素,优选为氯(cl)或溴(br)等。

6、所述式a中,r1、r2、r3、r4分别是与n连接的饱和烃基,形成季铵阳离子结构,x1阴离子为卤素阴离子中的一种,卤素包括氟、氯、溴、碘等,具体为cl、br等。

7、其中,r1为碳原子个数≥5的直链烷烃基团,具体为碳数5~20的直链烷基,例如为正戊基(可以表示为-c5h11、-ch2c4h9、-ch2ch2ch2ch2ch3等)、正己基(-ch2c5h11)、正庚基(-ch2c6h13)、正辛基、正癸基、十二烷基、十六烷基等中的一种。r2和r3各自分别为碳数1~16的烷基,可以为直链或支链结构,例如分别为甲基、乙基、正丙基、异丙基、正丁基、异丁基、正戊基、正辛基或十六烷基,优选为甲基(ch3-)、乙基(ch3ch2-)、正丙基(ch3ch2ch2-)、异丙基((ch3)2ch-)、异丁基((ch3)2chch2-)等。r2和r3可以相同,也可以不同;一些实施例中两者均为正辛基或正戊基,另一些实施例中,r2为甲基或(正)十六烷基,r3为异丁基。r4为ch3-、ch3ch2-、ch3ch2ch2-、或ch3(ch3)ch-,即为甲基、乙基、正丙基、异丙基中的一种。

8、本发明提供了一种有机硅氧烷共聚用催化剂,具有式b结构;式b中,r1为碳数5~20的直链烷烃基团;r2和r3各自分别为碳数1~16的直链或支链烷烃基团;r4为甲基、乙基、正丙基或异丙基;

9、

10、本发明实施例所述有机硅氧烷共聚用催化剂的结构如式b所示,其中r1、r2、r3、r4分别是与n连接的饱和烃基,形成季铵阳离子,阴离子结构为羟基阴离子(或称氢氧根离子)。所述式b中,r1优选为碳数8~16的直链烷烃基团,更优选为正庚基、正辛基、正癸基、十二烷基、十六烷基中的一种。作为优选,r2和r3各自分别为甲基、乙基、正丙基、异丙基、正丁基、异丁基、正戊基、正辛基和十六烷基中的一种,进一步为异丁基、正戊基、正辛基、十六烷基中的一种。r2和r3可以相同,也可以不同;一些实施例中两者均为正辛基或正戊基,另一些实施例中,r2为甲基或(正)十六烷基,r3为异丁基。并且,r4为甲基(ch3-)、乙基(ch3ch2-)、正丙基(ch3ch2ch2-)、异丙基(ch3(ch3)ch-)中的一种。

11、本发明一些实施例所述的有机硅氧烷共聚用催化剂具有以下任一结构:

12、

13、摩尔分子量:也叫摩尔质量,是物质的质量除以物质的量,单位是g/mol(克每摩尔);分子量分布系数(pdi):高分子的分子量通常不均一,本质上是混合物,用平均分子量来描述高分子的分子量大小,平均分子量可分为数均分子量、重均分子量和粘均分子量,其中重均分子量和数均分子量之比称为多分散性指数,数值大于1。pdi越大,分子量分布越宽;pdi越小,分子量分布越均匀。硫化:硫化又称交联、熟化,在橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力条件下,使线型大分子转变为三维网状结构的过程;由于最早是采用硫磺实现天然橡胶的交联的,故称硫化。封端剂:封端剂是指使用有被保护的官能基,如缩醛基的烷氧基甲硅烷基化合+物作为封端剂来封端阴离子聚合物,生产官能化的聚合物。亲核反应:亲核反应是有机反应的一类,负电性的或者电子云密度较大的亲核基团向反应底物中的带正电的或者电子云密度较低的部分进攻而使反应发生;与之相对的为亲电反应,即在相互作用的两个体系之间,由于一个体系对另一个体系的原子核的吸引所引起的化学反应。环张力:环张力是当分子内的键结形成不正常角度时存在的不稳定类型;张力大多在小的环上,像是环丙烷和环丁烷这种碳-碳-碳角度大大地偏离近乎109°的理想值。回咬:传统的开环聚合通常会形成链状聚合物,但如果使用离核性较强的引发剂,在引发剂成功引发聚合之后,链状聚合物的末端会通过回咬使引发基团离去而形成环状聚合物。

14、常用的koh碱性催化剂对单体的开环反应属于平衡反应,分子链增长和链转移是同时发生的,直至反应达到平衡状态,由链转移产生的环状小分子副产物会导致聚硅氧烷产品的分子量分布宽,同时伴随着单体转化率低的问题。以往的研究在聚合反应结束后,催化剂都永久性地留在聚合物中,因此有机硅氧烷存放过程中会发生降解现象。为了除去聚合反应残留的催化剂,在聚合反应结束时,通常是加入酸,中和掉剩余的碱性催化剂,然后通过一些后处理除去多余的酸,得到理想的聚硅氧烷产物。由此消耗的醇洗液不仅使后处理的工艺变繁琐,也加大了反应成本。

15、当反应体系中存在着多种环单体共聚,考虑到不同环的硅氧烷环状单体的环张力不同,如:八甲基环四硅氧烷(d4)、环五硅氧烷(d5)、环六硅氧烷(d6)几乎没有环张力,不易开环,所需的碱性催化剂活性高,通常为强碱,如:naoh、四甲基氢氧化铵等,所进行的反应通常为平衡反应,伴随分子内和分子间的链转移的回咬现象,产生不同大小的环状硅氧烷副产物,使得产物分子量分布变宽;而环三硅氧烷(d3)这类环张力大的硅氧烷单体,如六甲基环三硅氧烷等,相较于八元及以上的非平面折叠环单体来说,d3中si-o键的键角更小、环张力更大,d3中氧原子的孤对电子向硅原子反馈较少,硅原子的正电性也更强,因此d3更易开环。阴离子开环聚合时常采用碱性较弱的引发剂,如正丁基锂、六苯基环三硅氮锂,多发生非平衡反应,链增长反应速率远快于链转移速率,即理论上只进行链引发和链增长阶段。相比较来看,d4及以上大环体更不易开环。

16、基于此,本发明实施例所开发的上述催化剂用于有机硅氧烷聚合,可针对不同环单体,即当多种环单体同时存在时,也能进行非平衡的反应,产生摩尔分子量分布窄、单体转化率高的有机硅氧烷产物。本发明所述的催化剂也不受水、氧的影响,反应条件温和,易于工业放大生产。此外,该催化剂在特定温度下只进行链引发和链增长反应,而不进行链转移;当高于特定温度时,该催化剂会被分解,分解产物常温下稳定且无残留,可避免产物长期存放而被残余催化剂分解的问题。

17、本发明实施例提供如前文所述的中间体,以及有机硅氧烷共聚用催化剂的制备方法,包括:

18、具有式a结构的新型催化剂中间体的制备;

19、式a所示的中间体与碱金属氢氧化物x2-oh在醇溶剂中进行反应,得到式b所示的有机硅氧烷共聚用催化剂;

20、

21、其中,r1为碳数5~20的直链烷烃基团;r2和r3各自分别为碳数1~16的直链或支链烷烃基团;r4为甲基、乙基、正丙基或异丙基;x1为卤素,x2优选为锂、钠、钾、铷和铯中的一种。

22、本发明一些实施例制备所述式a所示的新型催化剂中间体的反应路线如下所示:

23、

24、其中,r1、r2、r3、r4、x1的结构内容如前所述;r1r2nr3为胺类化合物,如三戊胺、三辛胺、n-甲基二癸基胺等,r4-oh为醇类,如甲醇、乙醇、正丙醇、异丙醇中的一种;h-x1为溴化氢和/或氯化氢等卤化氢物质。

25、本发明实施例采用气相法,将所述的胺类化合物、醇类和卤化氢物质进行反应,经后处理得到具有式a结构的中间体,其为卤化季铵盐产物。

26、具体步骤为:称取一定量的三戊胺(或三辛胺、n-甲基二癸基胺等)均匀混合在乙醇(或甲醇、丙醇等)溶液中,加热到适宜温度且达到规定压力后通入溴化氢(或氯化氢)气体,在该温度和压力条件下反应一段时间。观察温度和压力变化,反应结束后,停止通入溴化氢(或氯化氢)气体,温度继续保持一段时间,利于反应充分进行。然后冷却至室温,得到含乙基溴化(或氯化)胺溶液。最后对该溶液进行精制,先用过滤器过滤掉溶液中的杂质和未溶物,然后用适量溶剂洗涤过滤液中残留的杂质,之后对洗涤液进行浓缩和结晶处理,得到含乙基溴化(或氯化)胺结晶产物,再对该结晶产物进行干燥处理,得到最终的含乙基溴化(或氯化)胺产物,或称其为溴化(或氯化)季铵盐产物。其中示例地,所规定的压力可为0.1-0.5mpa,优选为0.3mpa。

27、本发明实施例所述的有机硅氧烷共聚用催化剂的制备中,反应路线如下所示,其中,x1为cl、br中的一种;x2-oh为碱金属氢氧化物,x2可为li、na、k、rb、cs中的一种,优选为li、na、k或rb,更优选为na或k,可对应反应产物有nacl、kcl、kbr等;

28、

29、具体的步骤为:将上述步骤得到的中间体卤化季铵盐固体充分溶解在甲醇(或乙醇、丙醇、异丙醇等)溶液中,形成均匀溶液,之后加入naoh(或koh、lioh、rboh等)进行反应,生成含乙基(或甲基丙基、甲基丙基丁基等)氢氧化胺和nacl(或kcl、kbr等)沉淀物,经多次过滤得到最终产物含乙基(或甲基丙基、甲基丙基丁基等烷基)氢氧化胺催化剂,即其具有式b结构。

30、本发明实施例制备得到的含饱和烃基氢氧化胺具有一定体积饱和烃基结构,属于有机碱,作为有机硅氧烷单体聚合的催化剂,使得单体转化率高,可得到分子量分布窄的有机硅氧烷聚合产物。

31、相应地,本发明实施例提供了所述的有机硅氧烷共聚用催化剂在有机硅氧烷聚合中的应用。本发明实施例提供了一种有机硅氧烷聚合物弹性体,其采用前文所述的有机硅氧烷共聚用催化剂催化制得;所述有机硅氧烷聚合物弹性体的分子量分布小于1.4,例如为1.05~1.35。

32、在本发明的实施例中,所述有机硅氧烷聚合物制备的方法包括:将硅氧烷单体在催化剂存在条件下进行聚合反应,得到有机聚硅氧烷产物。其中,可在反应体系中加入封端剂,最后终止聚合。

33、本发明实施例还进行了催化剂引发剂的制备:取适量的含戊基(或甲基戊基、甲基丙基戊基等)氢氧化胺和八甲基环四硅氧烷(d4)溶液置于大小适宜的圆底烧瓶中,然后用真空泵在-0.1mpa、45℃的油浴温度下除水2小时;之后对反应体系进行氮气置换三次,再升温至一定温度下反应5-8小时,停止反应,并在氮气氛围下降至室温;最后,可将制备的催化剂引发剂放入氮气氛围的干燥器中保存,备用。本发明一些实施例在实际聚合过程中,加入由所述催化剂形成的引发剂(称为催化剂引发剂),引发剂的结构为八甲基环四硅氧烷环体开环后形成的线型硅氧烷,且一端为si-oh,另一端为o-离子。

34、在本发明的实施例中,所述有机硅氧烷聚合中的单体包括环三硅氧烷、环四硅氧烷、环五硅氧烷和环六硅氧烷中的一种或多种。所述有机硅氧烷聚合中的反应温度优选为100~130℃,更优选为110℃;所述聚合结束后升温高于140℃,如升温至145~160℃,使有机硅氧烷共聚用催化剂失活。

35、一些实施例甲基乙基乙烯基硅橡胶的制备包括:①原料的前处理:将待反应的环状硅氧烷单体溶液倒入装有干净的无水分子筛的单口烧瓶中,一定温度下抽真空处理2-3h,以除去溶液中的水分,处理完成后通氮气冷却至室温,密封泡制约一周后使用。封端剂溶于无水己烷中备用。②反应过程:称取一定量已处理好的单体,连同封端剂一起置于干净的三口烧瓶中,采用将针头深入反应液面以下的方式通氮气除氧,升温至100℃除水1h,然后加入所述的催化剂,提升到体系的反应温度,聚合反应一定时间,直至达到理想的分子量。此外,整个转移的过程应注意尽量处于无水无氧环境中。③后处理阶段:当聚合产物达到理想分子量后,升温至该催化剂的分解温度,使催化剂失活,防止长期残留在产物中导致产物被分解。其中,上述催化剂的加入量为单体质量的0.01~0.1wt%,更优选为0.01wt%;反应温度优选为90~130℃,更优选为110℃。

36、使用本发明实施例中的催化剂,所制备出的甲基乙基乙烯基硅橡胶分子量更稳定,可在38~41w之间,pdi分布较窄,可为1.1~1.3之间;单体转化率高,产物损失少,这使得产物中绝大部分均为所需产物,有极少部分的小分子量化合物,玻璃化转变温度较低且无结晶。

37、另一些实施例甲基苯基乙烯基硅橡胶的制备包括:①原料的前处理:将待反应的液体环状单体倒入装有干净的无水分子筛的单口烧瓶中,一定温度下抽真空处理2-3h,以除去溶液中的水分,处理完成后通氮气冷却至室温,密封泡制约一周后使用;固体环状单体在110℃抽真空处理1h,氮气冷却至室温后置于干燥器内备用;封端剂溶于无水己烷中备用。②反应过程:向三口烧瓶中按照计量比加入一定量的八甲基环四硅氧烷、八苯基环四硅氧烷、四甲基四乙烯基环四硅氧烷,促进剂(n,n-二甲基甲酰胺等)、所述催化剂和封端剂(十甲基四硅氧烷等),在n2吹扫下机械搅拌处理1h(室温),然后可升温至110℃反应,直至达到理想分子量。此外,整个转移的过程应注意尽量处于无水无氧环境中。③后处理阶段:当产物达到理想分子量后,升温至催化剂的分解温度,使催化剂失活,防止长期残留在产物中导致产物被分解。具体地,八甲基环四硅氧烷:八苯基环四硅氧烷:四甲基四乙烯基环四硅氧烷的摩尔比=(81~95):(5~18):(0.2~1);催化剂的用量在0.01~0.1wt%(占原料的总质量)。

38、使用本发明实施例中的催化剂,所制备出的甲基苯基乙烯基硅橡胶分子量更稳定,可在40~45w之间,pdi分布较窄,可为1.1~1.2之间;单体转化率高,产物损失少,这使得产物中绝大部分均为所需产物,有极少部分的小分子量化合物,热初始分解温度较高,大约在390~430℃。

39、与现有技术相比,本发明该催化剂可适用于不同环单体的开环共聚,为探索新型、结构清晰的有机硅氧烷提供更多可能性。使用该催化剂可实现可控聚合,根据需求定制合成分子量分布窄、固定分子量的有机聚硅氧烷产品。并且,该催化剂在升高至一定温度后,受热分解,分解产物常温下稳定,易溶于有机溶剂,通过洗涤的方式可去除,避免了催化剂在有机硅氧烷产物中的长期存留而被分解的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1142.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。