一种改善直升机尾传动轴管材残余内应力的方法与流程

- 国知局

- 2024-06-20 15:12:29

本发明属于管材加工,涉及一种用于某型号直升机的尾传动轴所使用的管材,具体涉及一种改善直升机尾传动轴管材残余内应力的方法,该管材具备高强度、高抗扭、低内应力、低重量、抗疲劳等高性能要求。

背景技术:

1、目前国内生产的该型号尾传动轴管材,用户方曾进行了静载、疲劳等相关试验,试验结果数据要比相同型号进口管材低10%左右。经分析,造成这个问题的原因主要是残余应力的影响。国内生产该型号尾传动轴管材的工艺为:固溶后缩径、扩径、张力矫直,此种加工方式会造成管材表面局部残余应力过大,从而降低管材的静载、疲劳等强度。为此需要改善工艺,降低管材残余应力,增加其静载、疲劳强度。

技术实现思路

1、本发明的目的是:为了解决上述问题,本发明提供了一种改善直升机尾传动轴管材残余内应力的方法,在保证该型号尾传动轴管材其它性能及形位公差合格的情况下,降低该型号尾传动轴管材的残余内应力。

2、本发明的技术方案如下:

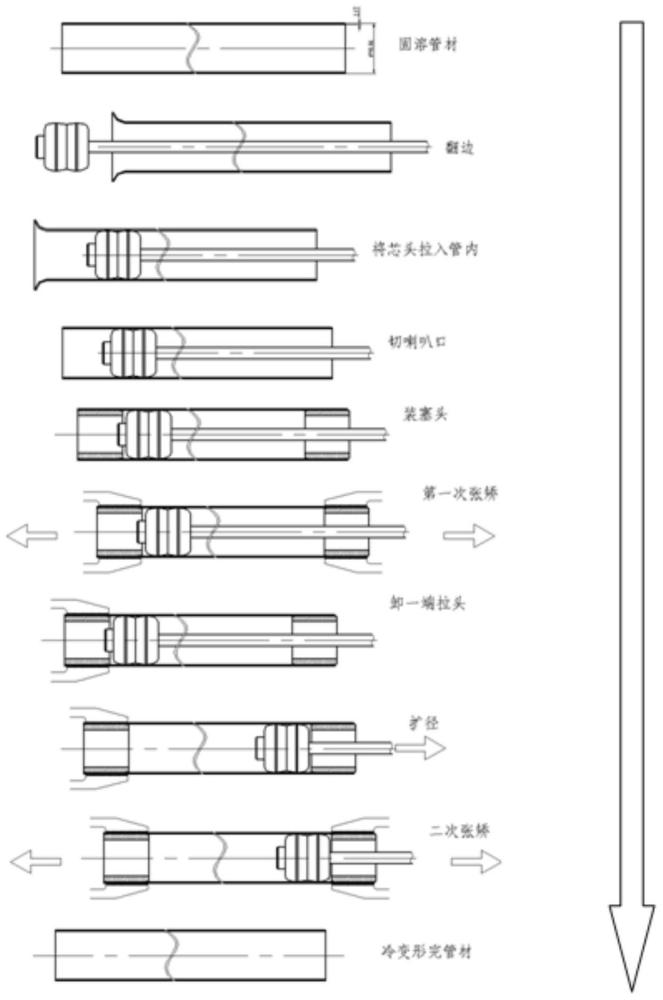

3、一种改善直升机尾传动轴管材残余内应力的方法,包括以下步骤:

4、步骤一,取加工完成的管材进行固溶热处理;

5、步骤二;对完成步骤一的管材进行大变形张力矫直;

6、步骤三,取完成步骤二的管材进行扩径处理;

7、步骤四,取完成步骤三的管材进行小变形张力矫直。

8、进一步的,步骤二的大变形张力矫直的加载延伸率相对于步骤四的小变形张力矫直的加载延伸率增加至少50%。

9、进一步的,步骤一的管材固溶热处理的淬火至常温后,直接进行步骤二大变形张力矫直处理。

10、进一步的,步骤二的大变形张力矫直的加载延伸率为1.6%,残余1.28%,管材减径量为0.8%。

11、进一步的,步骤二的大变形张力矫直中,当管径为91mm时,对应减径量为0.73mm,对应的壁厚减薄量为0.016mm。

12、进一步的,步骤三的扩径量为0.7%。

13、进一步的,步骤四的小变形张力矫直的加载延伸率为1%,残余0.72%,管材减径量为0.57%。

14、进一步的,步骤四的小变形张力矫直中,小变形张力矫直前管材管径为90.67mm,壁厚为2.13mm,小变形张力矫直后管材管径为90.16mm,壁厚2.12mm。

15、本发明的优点如下:

16、本发明适用于2系、7系以及其他多类铝合金管材加工。

17、本发明能够显著减少应力的原理为:先通过大变形的张力矫直,利用机械加工方式在管材内外表面形成一些变形,使之产生新的压副应力以大幅度减小管材因固溶热处理而产生的内应力;然后再经过扩径,利用冷变形的方式纠正因固溶热处理、张力矫直造成的管材圆度劣化,使得管材的形位公差接近成品状态,但此工序会造成小幅度的管材内应力增加;最后再进行小变形的张力矫直,用来减小甚至抵消管材因扩径而导致的内应力增加。

18、传统的固溶后缩径、扩径、张力矫直流程中,最后的张力矫直工序需控制拉伸量,否则其造成的圆度劣化后续将无法修复,最终会导致管材的形位公差不合格。而控制拉伸量后,并不能较大程度的抵消管材因固溶热处理、缩径和扩径导致的内应力增加,管材内部残留的内应力仍会明显影响管材静载、疲劳等方面的性能。

19、因此,本发明的加工工艺流程相对于传统的固溶后缩径、扩径、张力矫直流程,其在保证力学性能、行为公差等要求的基础上,显著降低了管材残余应力,减少了管材的后期自变形量,有效提高了管材的使用寿命。

技术特征:1.一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,步骤二的大变形张力矫直的加载延伸率相对于步骤四的小变形张力矫直的加载延伸率增加至少50%。

3.根据权利要求1所述的一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,步骤一的管材固溶热处理的淬火至常温后,直接进行步骤二大变形张力矫直处理。

4.根据权利要求1所述的一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,步骤二的大变形张力矫直的加载延伸率为1.6%,残余1.28%,管材减径量为0.8%。

5.根据权利要求4所述的一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,步骤二的大变形张力矫直中,当管径为91mm时,对应减径量为0.73mm,对应的壁厚减薄量为0.016mm。

6.根据权利要求1所述的一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,步骤三的扩径量为0.7%。

7.根据权利要求1所述的一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,步骤四的小变形张力矫直的加载延伸率为1%,残余0.72%,管材减径量为0.57%。

8.根据权利要求7所述的一种改善直升机尾传动轴管材残余内应力的方法,其特征在于,步骤四的小变形张力矫直中,小变形张力矫直前管材

技术总结本发明属于管材加工技术领域,公开了一种改善直升机尾传动轴管材残余内应力的方法,首先取加工完成的管材进行固溶热处理,然后对完成固溶热处理的管材进行大变形张力矫直,再进行扩径处理,最后进行小变形张力矫直。本发明适用于多类铝合金管材加工,先通过大变形的张力矫直,利用机械加工方式在管材内外表面形成一些变形,使之产生新的压副应力以大幅度减小管材因固溶热处理而产生的内应力;然后再经过扩径,利用冷变形的方式纠正因固溶热处理、张力矫直造成的管材圆度劣化,使得管材的形位公差接近成品状态,最后再进行小变形的张力矫直,用来减小甚至抵消管材因扩径而导致的内应力增加,有效提高了管材的使用寿命。技术研发人员:李尚卓,李楠林,王冰,魏晓磊,李吉,郑军受保护的技术使用者:中国航发哈尔滨东安发动机有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11681.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表