一种转炉磁选粉的回收处理方法与流程

- 国知局

- 2024-06-20 15:12:13

本发明属于钢渣处理领域,具体涉及一种转炉磁选粉的回收处理方法。

背景技术:

1、炼钢过程中的一种副产品。它由生铁中的硅、锰、磷、硫等杂质在熔炼过程中氧化而成的各种氧化物以及这些氧化物与溶剂反应生成的盐类所组成。钢渣含有多种有用成分:金属铁2%~8%,氧化钙40%~60%,氧化镁3%~10%,氧化锰1%~8%,故可作为钢铁冶金原料使用。钢渣的矿物组成以硅酸三钙为主,其次是硅酸二钙、ro相、铁酸二钙和游离氧化钙。钢渣为熟料,是重熔相,熔化温度低。重新熔化时,液相形成早,流动性好。钢渣分为电炉钢渣、平炉钢渣和转炉钢渣3种。

2、钢渣作为二次资源综合利用有两个主要途径,一个是作为冶炼溶剂在本厂循环利用,不但可以代替石灰石,且可以从中回收大量的金属铁和其他有用元素;另一个是作为制造筑路材料、建筑材料或农业肥料的原材料。

3、转炉炼钢是以铁水、废钢和合金为主要原料,同时需加入石灰、白云石等造渣材料,冶炼完成后,产出合格钢水和钢渣,合格钢水铸成钢坯,输送至轧制车间进行加工,而钢渣则被运至钢渣车间,进行外卖。转炉钢渣含铁品位20%左右,有一定的冶炼价值,其主要由钙、铁、硅、镁和少量铝、锰、钛、硫、磷等的氧化物组成,它是一种工业固体废弃物,排出量为粗钢产量的15%-20%,目前钢渣年排放量高达8000万吨,累计堆存量约10亿吨。钢渣销售价格为80-130元/吨,商家买回去后,传统的处理方式是对转炉钢渣进行高温提炼处理,在这个转运、提炼的过程中,会产生大量的粉尘、硫氧化物、磷氧化物等,浪费了成本,也对环境造成了污染。

技术实现思路

1、为了解决上述存在的技术问题,本申请提供如下技术方案:

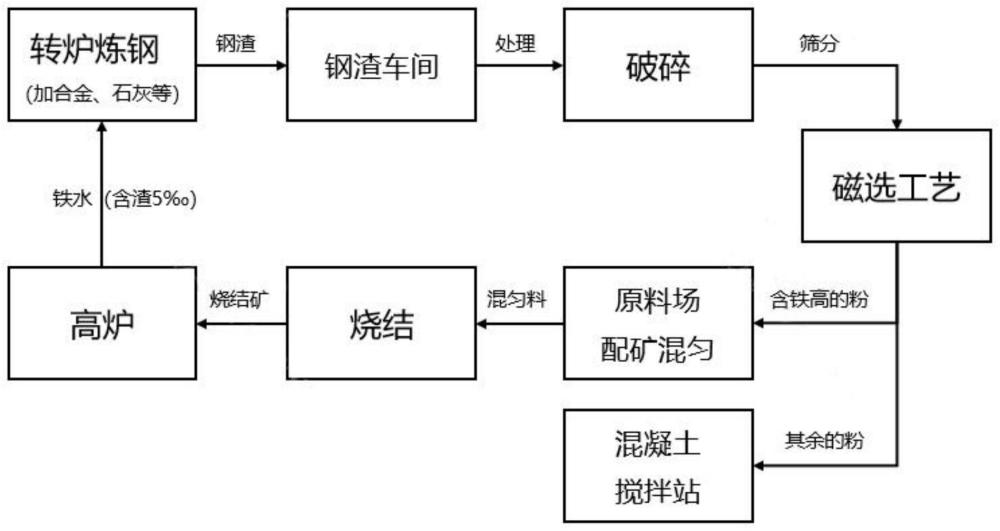

2、本发明提供一种转炉磁选粉的回收处理方法,包括如下步骤:

3、s1:将转炉钢渣破碎后筛分,得到粒度大小均匀的钢渣;

4、s2:将所述粒度大小均匀的钢渣进行磁选,得到磁选粉和余料;

5、s3:将所述磁选粉加入原料场和配料a混合,得到混匀料;所述混匀料中,磁选粉的质量分数为1.6-1.8%;

6、s4:向所述混匀料中加入烧结料后进行烧结,得到烧结矿;所述烧结矿中,混匀料的质量分数为42-43%;

7、s5:将所述烧结矿加入高炉中进行冶炼,得到熔融铁水;所述熔融铁水的化学成分中,按质量分数计,0.3%≤si≤0.6%,mn≤0.4%,s≤0.04%,p≤0.12%;

8、s6:将所述熔融铁水运送至转炉炼钢,得到的转炉钢渣加入步骤s1中进行循环处理。

9、优选的,所述磁选粉的含铁品位为45-55%。

10、优选的,所述步骤s2中,余料运送至混凝土搅拌站进行回收。

11、优选的,所述矿粉选自杨迪粉、fmg超特粉、fmg混合粉、罗布河粉、印度粉、金布巴粉、澳pb粉、澳纽曼粉、澳麦克粉、巴西卡粉、巴西中粉、澳洲精粉、梅山精粉、智利精粉、南非精粉、新西兰海砂、氧化铁屑、块矿筛下物和返矿中的一种或多种。

12、所述块矿筛下物为料场块矿振动筛筛下小颗粒的返矿粉。

13、优选的,所述混匀料中,铁元素的总含量为60-65wt%,二氧化硅的含量为4-5wt%。

14、优选的,所述烧结料选自返矿、生石灰、白云石粉、高炉返矿、焦屑和fmg超特粉中的一种或多种。

15、进一步地,所述fmg超特粉和fmg混合粉均购自fmg福特斯丘金属集团。

16、优选的,所述烧结矿中,铁元素的总含量为52-58wt%,二氧化硅的含量为5-6wt%。

17、优选的,步骤s5中,冶炼时还加入配料b、焦炭焦丁、喷吹烟煤和喷吹无烟煤;所述配料b选自巴西块、纽曼块矿、澳pb块、伊朗块、秘鲁矿、江都球团、巴西球和废钢中的一种或多种。

18、进一步地,所述步骤s5中,高炉进行冶炼时,烧结矿和配料b的质量比为75-76:24-25。

19、优选的,所述步骤s5中,冶炼料中铁元素的总含量为52-58wt%,二氧化硅的含量为6.5-7.5wt%。

20、优选的,步骤s5中,熔融铁水的含渣量为0.4-0.6wt%。

21、本发明的技术方案相比现有技术具有以下优点:

22、本发明针对上述问题提供了一种循环利用转炉钢渣的工艺,转炉冶炼过程中产生的钢渣,经过破碎处理,磁选工艺,选出含铁品位50%左右的磁选粉,通过配矿计算,配加在原料场的混匀料中,运至烧结厂焙烧成成品烧结矿,然后送至高炉冶炼出合格的铁水,最后送至转炉炼成合格的钢坯,如此循环往复,实现了厂内自产自消,降低了社会的环保压力。在此工艺流程中,破碎处理、磁选为物理过程,产生的粉尘由布袋除尘进行集中收治。在烧结厂焙烧时,借助原有脱硫脱硝工艺进行处理,避免了粉尘和废气污染。根据磁选粉的性价比,在配矿计算时,利用配矿模型,替代了1-3%价格高昂的杨迪粉,可实现年利润2000万元以上的效益。

技术特征:1.一种转炉磁选粉的回收处理方法,其特征在于,包括如下步骤:

2.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,所述磁选粉的含铁品位为45-55%。

3.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,所述步骤s2中,余料运送至混凝土搅拌站进行回收。

4.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,所述矿粉选自杨迪粉、fmg超特粉、fmg混合粉、罗布河粉、印度粉、金布巴粉、澳pb粉、澳纽曼粉、澳麦克粉、巴西卡粉、巴西中粉、澳洲精粉、梅山精粉、智利精粉、南非精粉、新西兰海砂、氧化铁屑、块矿筛下物和返矿中的一种或多种。

5.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,所述混匀料中,铁元素的总含量为60-65wt%,二氧化硅的含量为4-5wt%。

6.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,所述烧结料选自返矿、生石灰、白云石粉、高炉返矿、焦屑和fmg超特粉中的一种或多种。

7.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,所述烧结矿中,铁元素的总含量为52-58wt%,二氧化硅的含量为5-6wt%。

8.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,步骤s5中,冶炼时还加入配料b、入炉矿、焦炭焦丁、喷吹烟煤和喷吹无烟煤;所述配料b选自巴西块、纽曼块矿、澳pb块、伊朗块、秘鲁矿、江都球团、巴西球和废钢中的一种或多种。

9.如权利要求8所述转炉磁选粉的回收处理方法,其特征在于,所述步骤s5中,高炉进行冶炼时,烧结矿和配料b的质量比为75-76:24-25。

10.如权利要求1所述转炉磁选粉的回收处理方法,其特征在于,步骤s5中,高炉进行冶炼时,冶炼料中铁元素的总含量为52-58wt%,二氧化硅的含量为6.5-7.5wt%。

技术总结本发明属于钢渣处理领域,具体涉及一种转炉磁选粉的回收处理方法。本发明将转炉冶炼过程中产生的钢渣,经过破碎处理,磁选工艺,选出含铁品位50%左右的磁选粉,通过配矿计算,配加在原料场的混匀料中,运至烧结厂焙烧成成品烧结矿,然后送至高炉冶炼出合格的铁水,最后送至转炉炼成合格的钢坯,如此循环往复,实现了厂内自产自消,降低了社会的环保压力。在此工艺流程中,破碎处理、磁选为物理过程,产生的粉尘由布袋除尘进行集中收治。在烧结厂焙烧时,借助原有脱硫脱硝工艺进行处理,避免了粉尘和废气污染。根据磁选粉的性价比,在配矿计算时,利用配矿模型,替代了1‑3%价格高昂的杨迪粉,可实现年利润2000万元以上的效益。技术研发人员:王平,魏红超,夏中海,张国良,陈亮,刘潮,王运练受保护的技术使用者:江苏沙钢钢铁有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11669.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表