一种工件的热处理方法与流程

- 国知局

- 2024-06-20 15:12:32

本申请涉及热处理的,尤其涉及一种工件的热处理方法。

背景技术:

1、回转支承是一种能够承受综合载荷的大型轴承,可以同时承受较大的轴向、径向负荷和倾覆力矩。回转支承包括内圈、外圈、滚动体和保持架,通常内圈或者外圈中的一者设有齿,称为齿圈,用来实现动力传输。在动力传输过程中,齿需要有足够的强韧度、硬度和耐磨性以满足复杂的工况。

2、沿齿宽方向的齿面组织一致性是保证啮合区域强韧性的基础,而淬硬层深度则是衡量组织一致性的重要指标之一。现有技术中,考虑到回转支承齿圈的尺寸一般较大,在对回转支承的感应加热过程中,通常先对单齿采用沿齿宽方向进行感应加热淬火,再对整个齿圈依次或跳齿感应加热淬火。

3、然而,现有的回转支承感应热处理方法存在淬硬层深度均匀性不佳的问题。

技术实现思路

1、本申请提供一种工件的热处理方法,该工件的热处理方法提高了工件热处理后淬硬层深度的均匀性。

2、第一方面,本申请提供一种工件的热处理方法,应用于热处理系统,热处理系统包括机床、加热件和喷液件,待处理的工件设置于机床上,加热件和喷液件均朝向工件;沿工件的第一端至第二端方向,工件包括依次分布的起淬停留区、起淬过渡区、均匀加热区、终淬过渡区和终淬停留区;热处理方法包括以下步骤:

3、沿工件的预设方向的第一端至第二端,控制加热件和喷液件按照预设速度移动,依次经过起淬停留区、起淬过渡区、均匀加热区、终淬过渡区和终淬停留区。

4、其中,加热件位于均匀加热区的加热功率大于加热件位于起淬停留区的加热功率,且大于加热件位于终淬停留区的加热功率。

5、在上述的工件的热处理方法中,可选的是,加热件位于均匀加热区的不同位置的加热功率均相等。

6、和/或,沿加热件的移动方向,加热件位于起淬过渡区的加热功率逐渐增加。

7、和/或,沿加热件的移动方向,加热件位于终淬过渡区的加热功率逐渐降低。

8、在上述的工件的热处理方法中,可选的是,当加热件处于起淬停留区时,加热件的加热时间为:

9、0<t<t0。

10、其中,t为加热件的加热时间,t0为起淬保持时间。

11、当加热件处于起淬过渡区时,加热件的加热时间为:

12、

13、其中,v为加热件移动的预设速度,l为加热件沿移动方向的长度。

14、当加热件处于均匀加热区时,加热件的加热时间为:

15、

16、其中,b为齿宽。

17、当加热件处于终淬过渡区时,加热件的加热时间为:

18、

19、当加热件处于终淬停留区时,加热件的加热时间为:

20、

21、其中,t1为终淬保持时间。

22、在上述的工件的热处理方法中,可选的是,当加热件处于起淬停留区时,加热件的加热功率为:

23、p=kspmax。

24、其中,p为加热件的加热功率,ks为起淬功率修正系数,pmax为加热件预设加热功率。

25、ks的取值范围大于或等于0.7,小于或等于0.95。

26、在上述的工件的热处理方法中,可选的是,当加热件处于起淬过渡区时,加热件的加热功率为:

27、

28、其中,p为加热件的加热功率,k0为均匀功率修正系数;ks为起淬功率修正系数。

29、k0的取值范围大于或等于2,小于或等于4;ks的取值范围大于或等于0.7,小于或等于0.95。

30、在上述的工件的热处理方法中,可选的是,当加热件处于均匀加热区时,加热件的加热功率为:

31、p=pmax。

32、其中,p为加热件的加热功率,pmax为加热件预设加热功率。

33、在上述的工件的热处理方法中,可选的是,当加热件处于终淬过渡区时,加热件的加热功率为:

34、

35、其中,p为加热件的加热功率,k0为均匀功率修正系数;kf为终淬功率修正系数。

36、k0的取值范围大于或等于2,小于或等于4;kf的取值范围大于或等于0.85,小于或等于1.0。

37、在上述的工件的热处理方法中,可选的是,当加热件处于终淬停留区时,加热件的加热功率为:

38、p=kfpmax。

39、其中,p为加热件的加热功率,kf为终淬功率修正系数。

40、kf的取值范围大于或等于0.85,小于或等于1.0。

41、上述的工件的热处理方法中,可选的是,加热件和工件之间的间距大于或等于0.8mm,小于1.2mm。

42、和/或,加热件沿工件的第一端至第二端的移动的预设速度大于或等于3mm/s,小于或等于5mm/s。

43、和/或,加热件的加热功率大于或等于70kw,小于120kw。

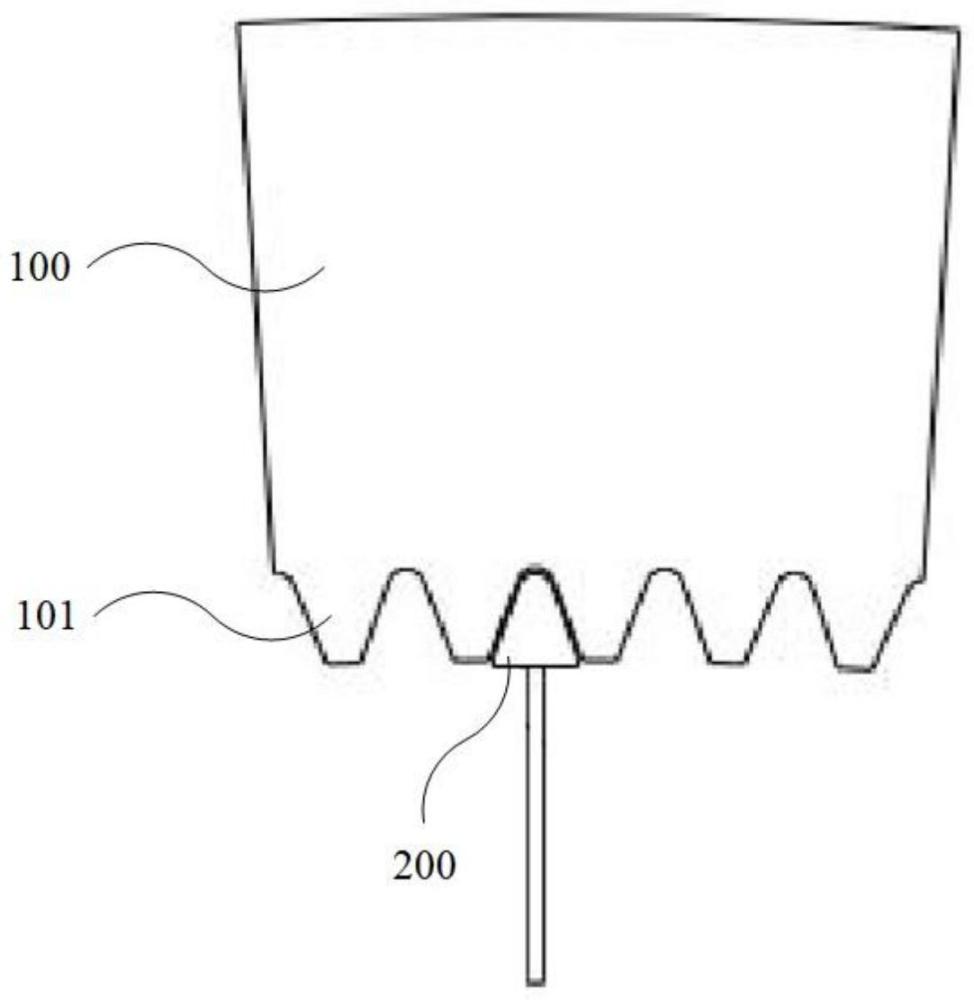

44、在上述的工件的热处理方法中,可选的是,工件为回转支承,加热件的加热端位于回转支承齿圈的两齿之间,喷液件的喷射口朝向回转支承齿圈的两齿之间。

45、本申请提供的一种工件的热处理方法,该工件的热处理方法包括:沿工件的预设方向的第一端至第二端,控制加热件和喷液件按照预设速度移动,通过将工件的第一端至第二端分为起淬停留区、起淬过渡区、均匀加热区、终淬过渡区和终淬停留区,并控制加热件和喷液件按照预设速度依次经过上述五个区域;其中,加热件位于均匀加热区的加热功率大于加热件位于起淬停留区的加热功率,且大于加热件位于终淬停留区的加热功率;通过将工件沿预设方向的第一端至第二端分为五个不同的区域,控制加热件在不同区域的加热功率,提高了工件淬硬层深度的均匀性,提高了工件的组织均匀性,提高了工件的力学性能。

46、本申请的构造以及它的其他实用目的及有益效果将会通过结合附图而对优选实施例的描述而更加明显易懂。

技术特征:1.一种工件的热处理方法,其特征在于,应用于热处理系统,所述热处理系统包括机床、加热件和喷液件,待处理的工件设置于所述机床上,所述加热件和所述喷液件均朝向所述工件;沿所述工件的第一端至第二端方向,所述工件包括依次分布的起淬停留区、起淬过渡区、均匀加热区、终淬过渡区和终淬停留区;所述热处理方法包括以下步骤:

2.根据权利要求1所述的工件的热处理方法,其特征在于,所述加热件位于所述均匀加热区的不同位置的加热功率均相等;

3.根据权利要求2所述的工件的热处理方法,其特征在于,当所述加热件处于所述起淬停留区时,所述加热件的加热时间:

4.根据权利要求3所述的工件的热处理方法,其特征在于,当所述加热件处于所述起淬停留区时,所述加热件的加热功率为:

5.根据权利要求3所述的工件的热处理方法,其特征在于,当所述加热件处于所述起淬过渡区时,所述加热件的加热功率为:

6.根据权利要求3所述的工件的热处理方法,其特征在于,当所述加热件处于所述均匀加热区时,所述加热件的加热功率为:

7.根据权利要求3所述的工件的热处理方法,其特征在于,当所述加热件处于所述终淬过渡区时,所述加热件的加热功率为:

8.根据权利要求3所述的工件的热处理方法,其特征在于,当所述加热件处于所述终淬停留区时,所述加热件的加热功率为:

9.根据权利要求1-8中任一项所述的工件的热处理方法,其特征在于,所述加热件和所述工件之间的间距大于或等于0.8mm,小于1.2mm;

10.根据权利要求1-8中任一项所述的工件的热处理方法,其特征在于,所述工件为回转支承,所述加热件的加热端位于所述回转支承齿圈的两齿之间,所述喷液件的喷射口朝向所述回转支承齿圈的两齿之间。

技术总结本申请提供了一种工件的热处理方法,涉及热处理技术领域,该工件的热处理方法包括:沿工件的预设方向的第一端至第二端,控制加热件和喷液件按照预设速度移动,通过将工件的第一端至第二端分为起淬停留区、起淬过渡区、均匀加热区、终淬过渡区和终淬停留区,并控制加热件和喷液件按照预设速度依次经过上述五个区域;其中,加热件位于均匀加热区的加热功率大于加热件位于起淬停留区的加热功率,且大于加热件位于终淬停留区的加热功率;通过将工件沿预设方向的第一端至第二端分为五个不同的区域,控制加热件在不同区域的加热功率,提高了工件淬硬层深度的均匀性,提高了工件的组织均匀性,提高了工件的力学性能。技术研发人员:刘飞香,刘青龙,麻成标,刘华,轩书博,吴双受保护的技术使用者:中国铁建重工集团股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11683.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表