一种精确控制汽车轮毂轴承铁素体的方法与流程

- 国知局

- 2024-06-20 15:12:53

本发明涉及轮毂轴承加工领域,尤其涉及一种精确控制汽车轮毂轴承铁素体的方法。

背景技术:

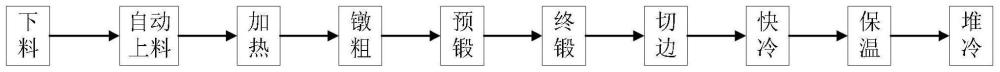

1、轮毂轴承是汽车的一个重要部分,现有的轮毂轴承锻造工艺流程为下料、自动上料、加热、锻造、切边、冷却和采用加热炉和正火炉二次加热再正火。由于锻件切边冷却后需要将锻件转运至正火生产线进行二次加热,这种生产方式能耗高时间长且现有锻造方案废品率高等问题。

2、比如中国专利cn112605324a公开了一种汽车轮毂轴承的精密锻造装置的工作方法,即采用了上述的传统方法。

技术实现思路

1、本发明针对现有技术中的缺点,提供了一种精确控制汽车轮毂轴承铁素体的方法。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决:

3、一种精确控制汽车轮毂轴承铁素体的方法,包括以下步骤:

4、步骤一,采用55钢或g55经过锻造工艺终锻切边后形成轮毂轴承锻件,终锻形成温度在1070~1150℃之间;

5、步骤二,对步骤一的轮毂轴承锻件进行快冷,快冷时间为90~120s,快冷后的温度为600℃~750℃;

6、步骤三,对步骤二中快冷后的轮毂轴承锻件进行保温,保温温度在600~700℃之间,保温时间为5~10min;

7、步骤四,对步骤三中保温后的轮毂轴承锻件进行堆冷,堆冷的时间为8~10h至常温。

8、作为优选,步骤一中终锻时间为0.5~0.9s,应力在40mpa~330mpa,平均应力为130~140mpa;切边温度为1000~1100℃,切边时间为0.4~0.6s。

9、作为优选,步骤一中的锻造工艺还包括以下步骤;

10、1)下料,原材料采用55钢或g55,根据不同型号汽车轮毂轴承来控制切割原材料长度;

11、2)自动上料,将所述步骤1)切割得到的坯料放入上料机,上料机根据加热炉中是否缺料确定是否加料;

12、3)加热:将所述步骤2)的坯料通过中频感应透热炉加热;

13、4)镦粗:将所述步骤3)加热的坯料在镦粗工位进行镦粗,锻造采用锻压机三工步加工,第一工步镦粗,去掉加热后至镦粗前坯料产生的氧化皮并且使晶粒细化;

14、5)预锻:第二工步将所述步骤4)镦粗件进行预锻成形;

15、6)终锻:第三工步将所述步骤5)预锻件进行终锻成形;

16、7)切边:将所述步骤6)终锻件进行切边处理;形成步骤一中的轮毂轴承锻件。

17、作为优选,下料的轮毂轴承钢材表面粗糙度在ra2.1~ra2.3之间。

18、作为优选,下料的轮毂轴承钢材直径在40mm~90mm之间,长度在60mm~150mm之间。

19、作为优选,加热后的坯料出炉温度为1150~1250℃,加热时间为5s~15s。

20、作为优选,轮毂轴承芯轴的墩粗后温度在1100~1200℃,墩粗时间为1~2s,应力在5mpa~130mpa,平均应力为55~65mpa。

21、作为优选,轮毂轴承芯轴的预锻成形温度在1110~1180℃之间,预锻时间在0.5~1s之间,应力在18.1mpa~307mpa之间,平均应力在130~140mpa之间。

22、作为优选,步骤二中的快冷通过快冷生产线进行降温,锻件经过90~120s之间的强制风冷,使得锻件温度达到600~750℃之间。

23、作为优选,步骤三中的保温采用保温生产线,锻件进入保温炉进行保温,保温时间为5~10min,保温温度为600~700℃,具体温度和时间根据要求锻件硬度、锻件最大等效壁厚及其单重确定。

24、本发明由于采用了以上技术方案,具有如下显著的技术效果:

25、本发明采用锻后快冷、保温和堆冷的方法获得细小且均匀的铁素体网,铁素体含量在3%~15%之间,硬度在210hb以上,晶粒度在4级以上,解决了锻后采用加热炉进行二次加热的问题,节约能耗,此方法避免魏氏体组织的产生,保证了锻件既有足够强度还有足够韧性方便机械加工从而降低了刀具磨损;采用锻后快冷、保温和堆冷的生产方法代替常规正火工艺,减少了生产时间与流程,通过控制锻造变形程度、保温时间、保温温度来精确控制其铁素体含量,从总体上控制生产工艺流程的时间。

技术特征:1.一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:步骤一中终锻时间为0.5~0.9s,应力在40mpa~330mpa,平均应力为130~140mpa;切边温度为1000~1100℃,切边时间为0.4~0.6s。

3.根据权利要求1所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:步骤一中的锻造工艺还包括以下步骤;

4.根据权利要求3所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:下料的轮毂轴承钢材表面粗糙度在ra2.1~ra2.3之间。

5.根据权利要求3所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:下料的轮毂轴承钢材直径在40mm~90mm之间,长度在60mm~150mm之间。

6.根据权利要求3所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:加热后的坯料出炉温度为1150~1250℃,加热时间为5s~15s。

7.根据权利要求3所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:轮毂轴承芯轴的墩粗后温度在1100~1200℃,墩粗时间为1~2s,应力在5mpa~130mpa,平均应力为55~65mpa。

8.根据权利要求3所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:轮毂轴承芯轴的预锻成形温度在1110~1180℃之间,预锻时间在0.5~1s之间,应力在18.1mpa~307mpa之间,平均应力在130~140mpa之间。

9.根据权利要求1所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:步骤二中的快冷通过快冷生产线进行降温,锻件经过90~120s之间的强制风冷,使得锻件温度达到600~750℃之间。

10.根据权利要求1所述的一种精确控制汽车轮毂轴承铁素体的方法,其特征在于:步骤三中的保温采用保温生产线,锻件进入保温炉进行保温,保温时间为5~10min,保温温度为600~700℃。

技术总结本发明涉及轮毂轴承加工领域,公开了一种精确控制汽车轮毂轴承铁素体的方法,包括以下步骤:步骤一,采用55钢或G55经过锻造工艺终锻切边后形成轮毂轴承锻件,终锻形成温度在1070~1150℃之间;步骤二,对步骤一的轮毂轴承锻件进行快冷,快冷时间为90~120s,快冷后的温度为600℃~750℃;步骤三,对步骤二中快冷后的轮毂轴承锻件进行保温,保温温度在600~700℃之间,保温时间为5~10min;步骤四,对步骤三中保温后的轮毂轴承锻件进行堆冷,堆冷的时间为8~10h至常温。该方法具有锻件铁素体精确可控,节能环保,成品废品率低等优点。技术研发人员:付海兵,康乃正,纪宏超,张日,黄江华受保护的技术使用者:浙江兆丰机电股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11699.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表