一种含Cr元素的细晶粒钢轨的生产方法与流程

- 国知局

- 2024-06-20 15:19:58

本发明涉及金属材料,尤其涉及一种含cr元素的细晶粒钢轨的生产方法。

背景技术:

1、随着全球经济的快速发展,国际合作日益加强,对煤炭、石油、铁矿石等大宗原燃料的需求逐年提升,货运铁路将迎来新一轮的快速发展期。我国铁路建设正向着“客运高速化,货运重载化”方向快速发展,列车运行速度、载重量和运行密度显著增加,钢轨的使用环境也变得更为苛刻,钢轨磨耗和疲劳伤损等问题日益严重,严重影响了钢轨使用寿命和行车安全。由我国钢轨发展来看,钢轨正面向合金化和热处理两个方向发展,钢轨合金化是在普通碳素钢轨中加入cr、v、nb等合金元素,合金元素在钢中固溶,形成固溶强化,以达到提升钢轨性能的目的,目前我国大量使用普通及微合金钢轨主要有五个钢种,抗拉强度为880mpa级的u71mn,980mpa级的u75v、u77mncr,1080mpa级的u76crre、u78crv钢轨。结合以上钢轨研究思路,将钢轨中的nb元素取代为cr元素,钢轨性能提高到1080mpa级别。包钢二代稀土热轧钢轨已经铺设到神华铁路线,钢轨使用效果良好。攀钢自助研发的u78crv钢轨中cr含量范围达到0.30%~0.50%,热轧钢轨强度达到1080mpa级别,热处理态钢轨强度达到1280mpa级别,攀钢u78crv钢轨和包钢u76crre钢轨同属于国内强度级别最高的热轧和热处理钢轨。

2、铬元素的增加可以提高钢的淬透性并有二次硬化的作用,能显著提高钢的强度、硬度和耐磨性,同时可是使cct曲线向右移动,在相同冷速下能获得晶粒度更加细小的珠光体组织,钢轨钢的抗拉强度、屈服强度和硬度均有不同程度的提高。cr元素和fe能形成连续的固溶体,与碳形成多种碳化物,对钢的性能有明显的影响,尤其是钢的耐磨性。所以研发出含cr元素的出口钢轨材质,可抢占市场先机,为企业带来积极的社会效益。

技术实现思路

1、本发明的目的是提供一种含cr元素的细晶粒钢轨的生产方法,本发明的目的是生产符合arema-2020标准的含cr元素的细晶粒的珠光体钢轨,提高钢轨的韧性塑性细化片层间距,获得性能优异的珠光体钢轨。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种含cr元素的细晶粒钢轨的生产方法,工艺流程:脱硫预处理铁水—150t顶底复吹转炉冶炼—lf精炼—vd真空脱气精炼—方坯连铸—加热—高压水除鳞—bd1粗轧—bd2粗轧—万能轧机轧制—在线热处理—矫直—探伤—加工—检查入库;其中:

4、铁水预处理采用镁基喷粉脱硫,入炉铁水s≤0.030%。转炉冶炼终点控制c>0.08%,出钢温度t>1610℃,控制p≤0.120%,出钢加入硅锰、锰铁和硅铁合金进行罐内脱氧合金化;

5、lf精炼采用硅钙钡脱氧,加入硅铁和铬铁合金,脱硫和微调化学成分;lf炉就位温度1545±50℃,加热时间22±5min,离位温度1580±50℃;vd真空度不大于0.10kpa,深真空处理时间≥15min,真空处理结束后软吹时间保证15min以上,软吹全程钢液表面无裸露;

6、浇铸铸坯尺寸为280㎜×380㎜;大方坯连铸机中间包覆盖剂采用钙镁质颗粒,结晶器采用低铝保护渣,全程保护浇铸,同步开启结晶器电磁搅拌和凝固末端轻压下模式。试制钢轨液相线温度为1464±50℃,过热度控制在27-31℃。全程恒拉速操作,拉速0.6-0.7m/min;

7、在万能轧制线轧制钢轨,钢轨轧制断面55-65n;连铸坯经三段步进式加热炉加热3-4小时后,在万能轧制线共轧制13道次,压缩比为13.1,轧制道次分配:bd1开坯3道次+bd2粗轧7道次+万能轧机3道次,bd1开轧温度1090℃~1150℃,终轧温度940℃-950℃;

8、轧制后的钢轨进入淬火机组进行全长热处理,热处理工序的控制要点是钢轨入、出淬火机组的温度区间和钢轨全长头尾温差,钢轨保证入口温度≤850℃、出口温度≤700℃,头尾温差要求≤50℃,淬火风压10-14kpa;待钢轨温度≤60℃进行全长矫直,超声波探伤合格后入库。

9、进一步的,所述轨钢按照质量百分比计包括以下元素组分:c:0.77-0.83%,s i:0.44-0.60%,mn:0.95-1.15%,cr:0.10-0.28%,p≤0.020%,s≤0.025%,其余为fe及不可避免的杂质。

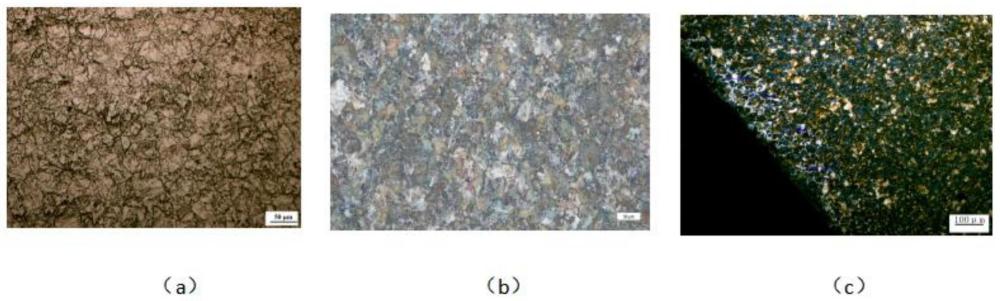

10、进一步的,检验淬火钢轨全断面金相组织,每隔25米在轨头、轨腰、轨底、轨底角分别取样,取样检测结果一致性强,无明显差异,显微组织晶粒度8级,以细小珠光体为主,其余为微量的铁素体,未发现异常组织,。

11、进一步的,脱碳层深度最大0.25mm。

12、进一步的,lf炉就位温度1545℃,加热时间22min,离位温度1580℃。

13、与现有技术相比,本发明的有益技术效果:

14、检验淬火钢轨全断面金相组织,每隔25米在轨头、轨腰、轨底、轨底角分别取样,取样检测结果一致性强,无明显差异,显微组织晶粒度8级,以细小珠光体为主,其余为微量的铁素体,未发现异常组织,脱碳层深度最大0.25mm。且强度优异。

技术特征:1.一种含cr元素的细晶粒钢轨的生产方法,其特征在于:工艺流程:脱硫预处理铁水—150t顶底复吹转炉冶炼—lf精炼—vd真空脱气精炼—方坯连铸—加热—高压水除鳞—bd1粗轧—bd2粗轧—万能轧机轧制—在线热处理—矫直—探伤—加工—检查入库;其中:

2.根据权利要求1所述的含cr元素的细晶粒钢轨的生产方法,其特征在于:所述轨钢按照质量百分比计包括以下元素组分:c:0.77-0.83%,si:0.44-0.60%,mn:0.95-1.15%,cr:0.10-0.28%,p≤0.020%,s≤0.025%,其余为fe及不可避免的杂质。

3.根据权利要求2所述的含cr元素的细晶粒钢轨的生产方法,其特征在于:检验淬火钢轨全断面金相组织,每隔25米在轨头、轨腰、轨底、轨底角分别取样,取样检测结果一致性强,无明显差异,显微组织晶粒度8级,以细小珠光体为主,其余为微量的铁素体,未发现异常组织。

4.根据权利要求1所述的含cr元素的细晶粒钢轨的生产方法,其特征在于:脱碳层深度最大0.25mm。

5.根据权利要求1所述的含cr元素的细晶粒钢轨的生产方法,其特征在于:lf炉就位温度1545℃,加热时间22min,离位温度1580℃。

技术总结本发明公开了一种含Cr元素的细晶粒钢轨的生产方法,工艺流程:脱硫预处理铁水—150t顶底复吹转炉冶炼—LF精炼—VD真空脱气精炼—方坯连铸—加热—高压水除鳞—BD1粗轧—BD2粗轧—万能轧机轧制—在线热处理—矫直—探伤—加工—检查入库。本发明的目的是提供一种含Cr元素的细晶粒钢轨的生产方法,本发明的目的是生产符合AREMA‑2020标准的含Cr元素的细晶粒的珠光体钢轨,提高钢轨的韧性塑性细化片层间距,获得性能优异的珠光体钢轨。技术研发人员:边影,薛虎东,赵桂英,王嘉伟,郑瑞,张凤明,王慧军,苏航,彭泽清受保护的技术使用者:包头钢铁(集团)有限责任公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/11880.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表