一种基于闭合场非平衡磁控溅射离子镀技术制备梯度Ti-DLC复合自润滑薄膜的方法

- 国知局

- 2024-06-20 15:19:44

本发明涉及类金刚石薄膜制备,具体涉及一种基于闭合场非平衡磁控溅射离子沉积梯度ti-dlc复合自润滑薄膜及其制备方法。

背景技术:

1、钢铁材料在高速重载、剧烈摩擦和严重腐蚀等服役条件经常会出现磨损和断裂,严重制约其应用前景。传统化学热处理,如渗氮和渗碳处理很难有效地解决金属基体高的耐磨耐蚀性的技术要求。传统化学热处理表面改性钢表面在干摩擦过程的摩擦系数较高,且其摩擦系数随着摩擦持续进行而逐渐降低的现象鲜见。类金刚石(dlc)薄膜作为一种固体润滑薄膜,由于其优异的力学性能(高硬度)、摩擦学性能和化学惰性等,广泛应用于航空航天(采集月壤的机械臂)、机械学(轴承和活塞等)、汽车(发动机气阀顶杆)、电子(光刻电路板掩膜)、刀具和工模具(冲压模具)等领域。多层复合梯度设计的类金刚石薄膜不仅可以降低内应力和提高膜基结合强度,还可以提高其热稳定性、力学和摩擦学性能。尤其是多层复合梯度类金刚石薄膜在摩擦磨损过程中实现了结构转变,摩擦转移层中的fe3o4诱导dlc膜中的sp3 c向sp2 c石墨化转变,使得摩擦系数随着摩擦持续进行而逐渐降低,真正意义上实现耐磨减摩自润滑。因而,一种基于闭合场非平衡磁控溅射离子沉积梯度ti-dlc复合自润滑薄膜及其制备方法具有重要的应用价值。

技术实现思路

1、本发明是要解决金属基体材料在高速重载、剧烈摩擦和严重腐蚀等服役条件经常会出现磨损和断裂等失效的问题,而提供一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法。

2、一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,该方法具体按以下步骤进行:

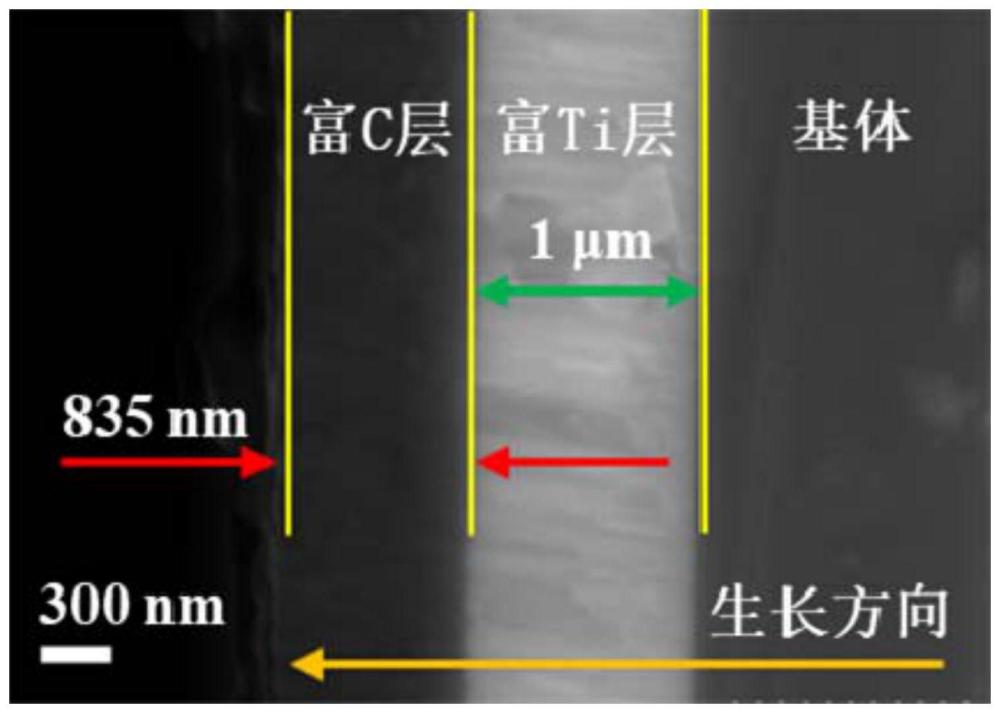

3、一、基体预处理:在预磨机上依次用240#、800#、1200#、1500#和2000#的sic砂纸对金属基体表面进行预磨;然后,用金刚石抛光剂抛光表面;再采用丙酮、无水乙醇和去离子水依次对表面进行超声波清洗;

4、二、氩离子清洗:将步骤一得到的金属基体放入磁控溅射设备真空室内,当真空室本底真空度为3×10-3~5×10-3pa,立即通入高纯氩气,氩气流量为14sccm~20sccm,调节金属基体偏压为-200v~-400v,氩离子溅射清洗金属基体表面10min~30min;

5、三、沉积ti-dlc复合自润滑薄膜:将步骤二处理的金属基体偏压降至-70v,采用调控石墨靶和钛靶电流的方式,依次沉积打底层、ti/c梯度层、ti-c复合层和dlc顶层,完成制备。

6、本发明具有以下有益效果:

7、1、本发明采用高能氩离子溅射清洗和轰击活化试样表面,可以提高膜基结合力;

8、2、本发明采用ti打底层作为薄膜与基体的粘结层,ti热膨胀系数为8.6×10-6℃-1,这一值与17-4ph不锈钢热膨胀系数(11.6×10-6℃-1)很接近,同时又介于dlc薄膜(2.3×10-6℃-1)和不锈钢基体的热膨胀系数之间,可以有效地降低了由于较大的热膨胀系数差而产生的热应力;

9、3、本发明采用ti/c梯度层(过渡层)和ti-c复合层(承载层)作为中间层。ti/c梯度层的设计实现了由膜层中的金属钛元素向非金属碳元素梯度过渡,降低了内应力的产生;同时,膜层中生成的tic纳米晶使界面由物理结合变成了化学结合,进一步提高了膜基结合强度;ti-c复合层(承载层)的设计是依据超韧性纳米复合薄膜理论,ti作为强碳金属元素,可以很容易与碳反应生成tic纳米晶,通过调节钛靶电流来调控非晶碳基质网络中的tic纳米晶的尺寸大小和含量分布,可以获得特殊的纳米晶/非晶复合结构。该复合结构不仅具有很高的硬度,同时还具有很好的韧性和承载力,从而使其在高速高载条件下服役,不至于发生开裂和磨穿等形式失效。这种特殊的纳米晶/非晶复合结构之所以具有强韧性、高硬度和高承载力等优点,主要归功于以下几个方面:①适量掺入的ti原子以固溶原子存在非晶碳基质中起到金属纳米晶作用,使薄膜的塑性变形能力得到了提高;②适量掺入的ti原子促进sp2 c向sp3 c转变,从而提高了薄膜的硬度;③适量掺入的ti原子与碳形成tic纳米晶弥散分布在非晶基质网络结构中起到了弥散强化的作用,从而进一步提高薄膜的硬度和韧性。由此可见,在ti-c复合层(承载层)中掺入适量的ti不仅可以降低内应力和提高膜基结合力,还可以提高硬度、韧性和承载力。

10、4、本发明顶层采用纯dlc层,具有光滑、均匀和致密的纳米化表面,以及表面具有较高含量的sp3 c(表面电阻较大),从而使得其表面具有高硬度、高耐磨和高耐蚀作用;

11、5、本发明采用四个分层厚度依次增大,可以进一步降低层厚突变产生的内应力。沉积过程中的真空室温度变化不大,可以降低热应力,避免薄膜发生开裂。

12、6、本发明采用各分层的组织结构变化为“晶态→纳米晶/非晶→非晶”,相应的各分层硬度也是逐渐升高,从软相基体到较高硬度的中间过渡层(tic纳米晶/非晶碳复合结构)再到硬相dlc顶层,降低了结构失配产生的内应力,以及进一步提高了膜基结合力。

13、本发明提出一种基于闭合场非平衡磁控溅射离子沉积梯度ti-dlc复合自润滑薄膜及其制备方法,操作简单有效,薄膜具有优异的耐磨损性能和耐腐蚀性能,具有广阔的应用前景。

14、本发明用于金属基体表面耐磨减摩自润滑薄膜的制备。

技术特征:1.一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于该方法具体按以下步骤进行:

2.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤一所述金属基体材质为表面改性钢。

3.根据权利要求2所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于所述表面改性刚为时效钢、渗碳钢、碳氮共渗钢、渗氮钢或氮碳共渗钢。

4.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤二中高纯氩气的体积纯度高于99.99%。

5.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤二中通入高纯氩气后的沉积气压为0.3pa~0.5pa。

6.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤三中沉积ti打底层时,控制钛靶电流为4a,两个石墨靶电流为0.06a,沉积时间为10~40min。

7.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤三中沉积打底层为ti、cr、w、mo或zr。

8.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤三中沉积ti/c梯度层时,钛靶电流由4a线性降低至0.1a,两个石墨靶电流由0.06a线性升高至1.4a,钛靶和两个石墨靶电流线性变化持续时间为60min,沉积时间为30~90min。

9.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤三中沉积ti-c复合层时,钛靶电流由0.1a调至0.04~0.12a,沉积时间为90~120min。

10.根据权利要求1所述的一种基于闭合场非平衡磁控溅射离子镀技术制备梯度ti-dlc复合自润滑薄膜的方法,其特征在于步骤三中沉积dlc顶层时,钛靶电流由0.04a调至0.02a,沉积时间为120~360min。

技术总结一种基于闭合场非平衡磁控溅射离子镀制备梯度Ti‑DLC复合自润滑薄膜的方法,本发明涉及类金刚石薄膜制备技术领域。本发明是要解决金属基体材料在高速重载、剧烈摩擦和严重腐蚀等服役条件经常会出现磨损和断裂等失效的问题。本发明采用闭合场非平衡磁控溅射离子镀在金属基体表面制备梯度Ti‑DLC复合自润滑薄膜,首先氩离子溅射清洗试样表面,然后通过调控石墨靶和钛靶电流来依次沉积打底层、Ti/C梯度层、Ti‑C复合层和DLC顶层。本发明方法作简单有效,制备的梯度Ti‑DLC复合自润滑薄膜具有优异的耐磨耐蚀性能,且明显地降低了薄膜与基体材料在干摩擦条件下的摩擦系数和磨损率。本发明方法适用于金属基体表面耐磨减摩自润滑薄膜的制备。技术研发人员:闫牧夫,张诗东,张雁祥,闫扶摇受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/11870.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表