一种低应变下实现铁相纤维化制备高强高导铜铁合金的方法

- 国知局

- 2024-06-20 15:19:35

本发明涉及一种低应变下实现铁相纤维化制备高强高导铜铁合金的方法,属于铜铁合金。

背景技术:

1、金属铜具有优良的导电性、导热性及加工性能而被广泛应用于如高压电导线、集成电路用的引线框架、高强磁场中脉冲磁体导体材料、电气化高速铁路接触线等电力电气领域。但纯铜强度较低,很难满足功能性结构材料的使用要求,因此需要添加不同的合金元素对铜合金性能进行调控。铜铁合金可同时具备金属铜的良好导电、导热、延展性与金属铁的高强、高硬度以及良好的耐磨性与磁性,同时成本低廉。因此在电力、电气、通信、铁路、交通等行业应用前景广泛,受到了越来越多的关注。目前用于制备高强高导电铜铁合金的主要方法为形变原位复合法。即通过拉拔和轧制工艺对铜铁合金施加较大的应变,使其内部的铁相转变为铁纤维,并配合热处理工艺以提升材料的导电率。然而,铜、铁两相之间的硬度差别大,导致二者的协同变形能力很差,通常需要足够的累积应变量(>5)才能实现铜铁合金中的铁相变形为铁纤维。这对加工所用的设备提出极高的要求,大幅提升了工业成本。同时较大的应变会增加铜基体中的晶格缺陷密度,从而增加铜基体的电子散射率,导致铜铁合金的导电率下降。目前高强高导铜铁合金的制备工艺十分复杂,使其发展收到了极大限制,根本原因是当下制备工艺并未改善铜、铁两相之间较差的协同变形能力。本发明从晶格畸变对合金的强化设计出发,利用铜的晶格常数大于铁的晶格常数,通过筛选合金元素,利用大半径原子的固溶增大铜基体的晶格畸变,同时避免铁相发生晶格畸变,实现铜铁两相的差异强化,减小两相之间的强度差异从而提升铜基体在形变过程中对铁相的协同变形效果,有效促进铁相的纤维化转变,降低对变形量及变形设备的要求,在提升合金强度的同时降低加工成本,推动铜铁合金的应用与推广。

技术实现思路

1、本发明提供一种低应变下实现铁相纤维化制备高强高导铜铁合金的方法,利用晶格畸变对合金的强化作用,设计元素种类与添加量来减小铜铁两相之间的强度差,改善二者的协同变形能力,实现低应变下的铁相纤维化。选择原子半径较大的元素进行固溶处理,因铜的晶格常数大于铁,原子优先固溶进铜基体中,控制合理的添加量使强化原子基本只固溶在铜基体中,从而实现铜铁两相的差异强化。因其原子半径不同引起铜基体晶格畸变,增大了位错运动的阻力,使滑移难以进行,同时晶格畸变与位错产生交互作用,提高铜基体的强度从而提升铜基体在形变过程中对铁相的协同变形效果,通过成分调控来实现低应变下的铁相纤维化,获得良好的强度与导电率性能组合的同时降低生产成本。

2、同时,本发明提供一种高强高导铜铁合金。

3、同时,本发明提供一种高强高导铜铁合金的应用。

4、为解决上述技术问题,本发明采用的技术方案为:

5、一种低应变下实现铁相纤维化制备高强高导铜铁合金的方法,包括以下步骤:

6、步骤一,铜铁合金成分为cu-fe-x,将原材料金属按配比配料,fe的含量为5wt.%~20wt.%,x的含量为0.01wt.%~5wt.%,余量为cu和不可避免的杂质;

7、步骤二,将原材料放入陶瓷坩埚中,抽真空至10-1pa以下,通入氩气至常压后加热熔炼;

8、步骤三,将材料重熔3~5次以确保熔体均匀,之后加热至液相线以上30~50k并保温3~5min后进行浇铸,获得铸锭;

9、步骤四,将铸锭进行固溶处理,将马弗炉温度升至700~950℃后,将铸锭放入,保温120~300min后取出用水淬火,获得固溶态合金锭;

10、步骤五,对固溶态合金锭施加室温轧制变形和中间热处理,其过程为:

11、s01,一次冷轧:将固溶态合金锭进行打磨以去除氧化皮和毛刺之后在室温下进行轧制,压下量为45%~85%,应变为0.60~1.90,获得一次轧制态试样,

12、s02,中间退火处理:将马弗炉升温至450~650℃,将一次轧制态试样放入,保温30~90min后取出空冷,获得退火后的试样;

13、s03,二次冷轧:将退火后的试样进行打磨以去除氧化皮和毛刺之后在室温下进行轧制,压下量为45%~85%,累计压下量为70.75%~97.75%,累计应变为1.23~3.79,获得二次轧制态试样;

14、步骤六,对二次轧制态试样进行时效热处理,获得高强高导铜铁合金。

15、步骤一中,cu、fe、x的纯度不低于99.99wt.%。

16、步骤一中,x选自镁、银、铬中的一种;铜铁合金成分为cu-fe-mg或cu-fe-ag或cu-fe-cr,cu-fe-mg合金中铁的含量为5wt.%~20wt.%,镁的含量为0.05wt.%~0.3wt.%,余下为铜和不可避免的杂质;cu-fe-ag合金中铁的含量为5wt.%~20wt.%,银的含量为0.5wt.%~5wt.%,余下为铜和不可避免的杂质;cu-fe-cr合金中铁的含量为5wt.%~20wt.%,cr的含量为0.01wt.%~1wt.%,余下为铜和不可避免的杂质。

17、步骤二中,加热熔炼为利用中频感应炉加热至1350~1550℃进行熔炼。

18、步骤六中,时效热处理的步骤为:将马弗炉升温至300~450℃,将二次轧制态试样放入,保温30~90min后取出并用水淬火。

19、高强高导铜铁合金的强度为527~786mpa,导电率为45~67%iacs。

20、高强高导铜铁合金在电力电气元件中的应用。

21、电力电气元件包括高压电导线、集成电路用引线框架、脉冲磁体导体材料、电气化高速铁路接触线。

22、一种电力电气元件,包含本发明的高强高导铜铁合金。

23、本发明中,铜铁合金成分为cu-fe-mg或cu-fe-ag或cu-fe-cr,cu-fe-mg合金中铁的含量为5wt.%~20wt.%,镁的含量为0.05wt.%~0.3wt.%,余下为铜和不可避免的杂质;cu-fe-ag合金中铁的含量为5wt.%~20wt.%,银的含量为0.5wt.%~5wt.%,余下为铜和不可避免的杂质;cu-fe-cr合金中铁的含量为5wt.%~20wt.%,cr的含量为0.01wt.%~1wt.%,余下为铜和不可避免的杂质。

24、经步骤四后,x原子基本固溶在铜基体中,造成晶格畸变,对铜基体产生强化效果。

25、本发明在变形之前利用大半径尺寸原子提升铜基体的晶格畸变,引起强化效果提升铜相强度并提升铜基体在变形过程中对铁相的胁迫效果,更有利于变形由铜相向铁相的传递。因此本发明可在相同应变下显著提升铁相的变形效果。

26、本发明的关键点在于合金非同步强化,铜铁合金是典型的双相合金,铜相和铁相的硬度差别较大,因此在变形时很难使铜铁两相同时变形。现有技术通常并不主动去优先强化铜基体,而是让铜基体在变形过程中被动强化,这会使得在变形的前期过程中其主要变形效果施加在铜相上,铁相的变形效果很低,此时铁相与铜相的变形并不同步,导致需要较大的应变量才能促使铁相变形以及纤维化。本发明与常规工艺的区别在于通过成分种类与添加量的调控,引起铜基体的晶格畸变,单独强化铜相,缩小铜铁两相之间的硬度差,增大铁相在形变过程中的变形程度,使其在变形的初始阶段就发生较大的变形,以此降低铁相纤维化所需要的应变,实现低应变下的铁相纤维化。

27、综上所述,本发明提出了一种在低应变下实现铜铁合金中铁相纤维化方法,该合金具有优良的综合力学性能,且实验方案简单、易于操作,对设备要求较低,生产成本大大降低,可在对性价比要求较高的工业型材领域有重要应用。

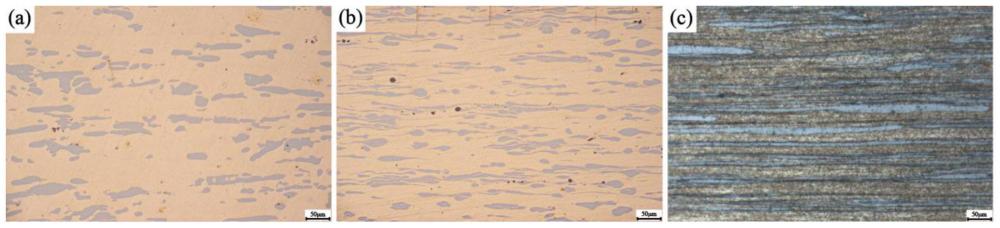

28、本发明利用铜较大的晶格常数诱导大尺寸原子优先固溶从而造成晶格畸变来实现铜铁合金中的铜基体单相强化,不需要复杂的工艺设计就可在低应变量下(<4)促进铜铁合金中铁相由枝晶状或球状向铁纤维转变。

29、本发明经简单的工艺设计即可在低应变量下(<4)实现铜铁合金中铁相由枝晶状或球状转变为纤维状。本发明从晶格畸变对合金的强化设计出发,通过筛选原子半径、固溶属性合适的合金元素,利用大半径原子的固溶增大晶格畸变强化铜基体,同时避免铁相发生晶格畸变,在适当的固溶处理工艺下强化铜基体,减小铜铁两相之间的强度差异,从而提升铜基体与铁相在后续形变过程中的协同变形效果。最终实现低应变下的铁相纤维化,获得高强高导铜铁合金。本发明实验方案简单、易于操作,不需要昂贵的高端设备,可显著降低生产成本,对性价比要求较高的工业型材领域有重要应用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11864.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。