一种异形薄壁铸件砂型铸造成型装置及浇注方法与流程

- 国知局

- 2024-06-20 15:23:42

本发明属于异形铸件铸造,具体涉及一种异形薄壁铸件砂型铸造成型装置及浇注方法。

背景技术:

1、船形铸件具有壁厚薄(壁厚90%为4mm)、异形、尺寸大等特点,采用现有砂型铸造方法,需在铸件内外表面各增加至少5mm余量,使得铸件蒙皮厚度达到14mm以上,才能做到高质量成型。然而传统方法存在以下问题:1、壁厚增加后,加工余量多,且为异形铸件,导致加工周期和成本成倍增加;2、铸件蒙皮上均布8处厚大凸台,凸台与蒙皮壁厚差大,蒙皮较薄先凝固,导致凸台处形成孤岛,形成大量缩孔疏松缺陷;3、机加蒙皮导致大尺寸的应力变形,产品无法满足要求造成报废。以上问题严重影响该船形铸件的合格率。

2、因此,目前船形铸件蒙皮采用零余量进行铸造后,存在浇注难度大和易变形的问题。

技术实现思路

1、本发明的目的是提供一种异形薄壁铸件砂型铸造成型装置及浇注方法,以解决目前船形铸件蒙皮采用零余量进行铸造后,存在浇注难度大和易变形的问题。

2、为实现上述目的,本发明采用如下技术方案:

3、一方面,本说明书提供一种异形薄壁铸件砂型铸造成型装置,包括:

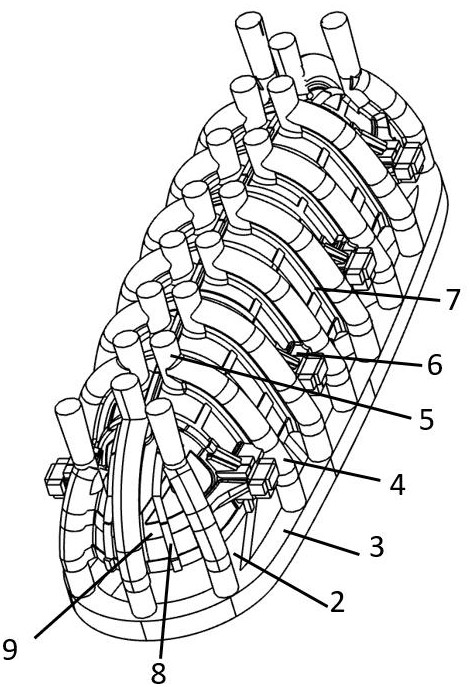

4、浇注系统和分区冷铁8;所述浇注系统包括:竖直浇道1、横浇道2、环形横浇道3、随形立筒4、横向分支浇道6、缝隙浇道7;横浇道2以竖直浇道1为中心呈放射状对称分布;环形横浇道3与横浇道2末端相连且处于同一平面,宽度和高度与横浇道2一致;铸件9中间分布两两对应的若干组随形立筒4,每组的间隔一致,铸件9的两端以三根随形立筒4为一组,呈三角形分布,所有随形立筒4的根部与环形横浇道3相连;横向分支浇道6从厚大凸台处横向引到最近的随形立筒4;缝隙浇道7连接随形立筒4和铸件9;分区冷铁8位于两根相邻随形立筒4中间,将铸件9分为若干区域。

5、另一方面,本说明书提供一种异形薄壁铸件砂型铸造成型装置的浇注方法,包括:

6、采用高温快速充型技术进行浇注,金属液由竖直浇道1经横浇道2进入环形浇道3中,后经过随形立筒4和缝隙浇道7进入铸件型腔中,金属液流至分区冷铁8时优先凝固最后由横向分支浇道6补充金属液,形成无缩孔疏松缺陷的厚大凸台,充型完成后获得薄壁船形铸件。

7、基于上述技术方案,本说明书能够获得如下技术效果:

8、本装置同时结合浇铸系统和分区冷铁,在充型过程中实现分区的自冷铁到浇道的顺序凝固,避免铸件缩孔和疏松缺陷,同时,该浇注系统成型后可作为外骨骼式支撑结构,起到控制变形的作用,其中从凸台最近处的随形立筒延伸出分区浇道直连凸台,可有效进行金属液的补充,实现该结构的高质量成型,从而解决目前船形铸件蒙皮采用零余量进行铸造后,存在浇注难度大和易变形的问题。

技术特征:1.一种异形薄壁铸件砂型铸造成型装置,其特征在于,包括:浇注系统和分区冷铁(8);所述浇注系统包括:竖直浇道(1)、横浇道(2)、环形横浇道(3)、随形立筒(4)、横向分支浇道(6)、缝隙浇道(7);横浇道(2)以竖直浇道(1)为中心呈放射状对称分布;环形横浇道(3)与横浇道(2)末端相连且处于同一平面,宽度和高度与横浇道(2)一致;铸件(9)中间分布两两对应的若干组随形立筒(4),每组的间隔一致,铸件(9)的两端以三根随形立筒(4)为一组,呈三角形分布,所有随形立筒(4)的根部与环形横浇道(3)相连;横向分支浇道(6)从厚大凸台处横向引到最近的随形立筒(4);缝隙浇道(7)连接随形立筒(4)和铸件(9);分区冷铁(8)位于两根相邻随形立筒(4)中间,将铸件(9)分为若干区域。

2.根据权利要求1所述的一种异形薄壁铸件砂型铸造成型装置,其特征在于,所述环形横浇道(3)的轮廓形状与船形铸件的端框形状一致。

3.根据权利要求1所述的一种异形薄壁铸件砂型铸造成型装置,其特征在于,所述竖直浇道(1)的直径为90mm~110mm;高度为100mm;所述横浇道(2)间的夹角为40°~50°,宽度和高度为50~70mm,且呈左右和上下对称。

4.根据权利要求1所述的一种异形薄壁铸件砂型铸造成型装置,其特征在于,所述随形立筒(4)共18根,铸件(9)中间分布两两对应的6组随形立筒(4),每组间隔一致。

5.根据权利要求1所述的一种异形薄壁铸件砂型铸造成型装置,其特征在于,所述随形立筒(4)顶部有专用冒口(5)与随形立筒(4)一一对应。

6.根据权利要求1所述的一种异形薄壁铸件砂型铸造成型装置,其特征在于,竖直浇道(1)和横浇道(2)为可拆除构件,在铸件浇注完成后进行拆除。

7.根据权利要求1所述的一种异形薄壁铸件砂型铸造成型装置,其特征在于,所述铸件(9)的壁厚为4mm。

8.一种适用于权利要求1-7任一项所述一种异形薄壁铸件砂型铸造成型装置的浇注方法,其特征在于,包括:采用高温快速充型技术进行浇注,金属液由竖直浇道(1)经横浇道(2)进入环形横浇道(3)中,后经过随形立筒(4)和缝隙浇道(7)进入铸件型腔中,金属液流至分区冷铁(8)时优先凝固最后由横向分支浇道(6)补充金属液,形成无缩孔疏松缺陷的厚大凸台,充型完成后获得薄壁船形铸件。

9.根据权利要求8所述的一种异形薄壁铸件砂型铸造成型装置的浇注方法,其特征在于,所述高温快速充型技术的浇铸温度为740~760℃,升液和充型速度为1.3~1.5kpa/s,保压时间为300~360s。

技术总结本说明书公开了一种异形薄壁铸件砂型铸造成型装置及浇注方法,涉及异形铸件铸造技术领域,包括浇注系统和分区冷铁;浇注系统包括:横浇道以竖直浇道为中心呈放射状分布;环形横浇道与横浇道末端相连且处于同一平面,宽度和高度与横浇道一致;铸件中间分布两两对应的若干组随形立筒,每组的间隔一致,铸件的两端以三根随形立筒为一组,呈三角形分布,所有随形立筒的根部与环形横浇道相连;横向分支浇道从厚大凸台处横向引到最近的随形立筒;缝隙浇道连接随形立筒和铸件;分区冷铁位于两根相邻随形立筒中间,将铸件分为若干区域,以解决目前船形铸件蒙皮采用零余量进行铸造后,存在浇注难度大和易变形的问题。技术研发人员:付英杰,谢懿,刘怡乐,郭振华,邵军,路声宇受保护的技术使用者:贵州航天风华精密设备有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12019.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表