一种高强韧耐磨球用棒材及其生产方法与流程

- 国知局

- 2024-06-20 15:38:22

本发明涉及棒材生产,特别涉及一种高强韧耐磨球用棒材及其生产方法。

背景技术:

1、钢球是工业领域的最基本零件之一,经过圆棒材轧制或废钢铸造而来,原材料的质量直接决定了钢球的质量。近年来,随着我国工业技术的高速发展,在冶金矿山、建材水泥、火力发电等行业的发展带动下,耐磨钢球行业发展迅速,市场需求越来越大,用户对钢球的质量要求也越来越高,使得新产品研发与技术创新显得额外重要。目前,国内磨球的年消耗量保守估计为200到300万吨,价值超过数百亿元人民币,全球市场年消耗量达到800万吨以上,而且随着矿业、水泥和电力行业的飞速发展,磨球的需求量还将大幅增加,部分企业在引进技术、设备、仪器的基础上投入资金开展自主研发,推动了我国耐磨钢球制造技术的快速提高。

2、矿山用磨球主要从铸球向轧球转变,磨球原材料质量直接决定磨球的使用寿命,降低磨球消耗是一项极其重要的任务,不仅具有十分显著的经济效益,而且在如今全球能源危机的大背景下,对于节约能源也起到了相当重要的作用。如何通过技术开发获得生产节约型和球磨寿命提升型的材料,是未来研究的重点方向。

3、现有耐磨球生产技术及磨球质量参差不齐。例如,中国专利“一种半自磨低碳合金耐磨球的制作工艺”(202110712843.4),通过优化热处理工艺,使最终所制得的耐磨球在达到高硬度、高耐磨性的同时,具有优异的疲劳抗力和韧性,并通过结合两段渗氮处理,进一步加强耐磨球的耐磨性以及耐腐蚀性,但仅仅铬钼元素就高达cr:8.0~11.2%、mo:2.5~3.0%,且需要增加两段渗氮处理,显著提高合金成本和生产成本,不利于批量化推广。中国专利“一种高耐磨合金棒材及生产工艺”(201910333650.0),其生产工艺包括熔炼,铸造成型,表面渗碳处理及高频淬火,实现提高棒材的结构强度、韧性及耐磨性,从而极大的改善棒材运行及使用性能,并可有效降低棒材运行时的摩擦损耗,延长棒材使用寿命,降低棒材使用及维护作业成本及劳动强度目的,但是该技术原材料强韧性不足,需要进行渗碳处理达到高强韧效果,且添加较高含量的铋钛铜镍贵金属元素,工序和金成本较高。中国专利“一种高硬度高韧性耐磨球及其制备方法”(202110806835.6)提出了一种高硬度高韧性耐磨球及其制备方法,所述制备方法具体控制了热处理的过程,得到的耐磨球强度和硬度高、韧性好、耐腐蚀性和耐磨性能优异,使用寿命长,但热处理工艺繁琐,批量化生产难度大。中国专利“一种高硬度耐磨型钢丸及其制备方法”(202110804302.4),获得抗压强度和抗屈服强度高,韧性和延伸率高,破碎率低,耐磨效果是普通耐磨球的十倍以上,具有十分显著的经济效益,但是该技术添加18种元素,尤其是铬达到了15.3-25.4%,成本增加明显,且熔炼困难。中国专利“一种硅含量0.8~1.2%的耐磨棒材及其制备方法”(202010777638.1),提供一种强度韧性良好的耐磨棒材,该耐磨棒材的抗拉强度1661~1886mpa、延伸率12~13.5%、断面收缩率49~58%,硬度值195~235hbw,具有合适的硬度、高的强度和高的耐磨性,但是该强度与硬度会导致钢棒韧性较低,抗剥离掉块能力降低。

技术实现思路

1、本发明所要解决的技术问题是提供一种高强韧耐磨球用棒材及其生产方法,获得的磨球具有强度高,韧性好,抗耐磨的技术特点。

2、为实现上述目的,本发明采用以下技术方案实现:

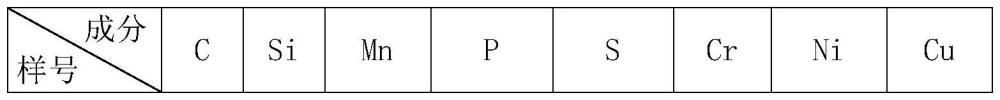

3、一种高强韧耐磨球用棒材,所述的棒材成分按重量百分比为:c:0.50%~0.70%,si:1.50%~2.20%,mn:0.50%~1.00%,p≤0.025%,s≤0.015%,cr:0.50%~1.00%,ni:0.01%~0.20%、cu:0.01%~0.20%,余量为fe和不可避免的杂质。

4、一种高强韧耐磨球用棒材,所述的棒材末端淬透性性能:距表面1.5mm处位置硬度55~65hrc,距表面9mm处位置硬度52~62hrc,距表面20mm处位置硬度为≥34hrc。

5、棒材的成分各元素加入量选择及其作用说明如下:

6、c是钢的基体强化型最基本元素,主要是保证基体的强度和硬度。本发明中,当c含量低于0.50%时,圆棒轧球强度、硬度过低,耐磨性严重不足;当c含量高于0.70%时,圆棒轧球强度、抗接触疲劳性能明显降低。所以,本发明选择c含量为0.50%~0.70%。

7、si是主要脱氧元素和固溶型强化元素,本发明中,si的主要作用是固溶强化元素存在于铁素体和奥氏体中提高组织的强度。低于1.50%时,无法提供固溶强化作用;高于2.20%时,圆钢的横向性能明显降低,脆性增大。所以,本发明选择si含量为1.50%~2.20%。

8、mn是相变型强化元素,又是碳化物形成元素,进入渗碳体后可部分替代fe原子,增加碳化物的硬度,最终增加钢的硬度。本发明中,当锰含量低于0.50%时,难以达到增加碳化物硬度和提升耐磨性的作用;当锰的含量高于1.00%时,冲击韧性明显降低。所以,本发明选择mn含量为0.50%~1.00%。

9、p在钢中是有害元素,容易造成偏析和“冷脆”。在保证炼钢条件、炼钢成本等前提下,本发明要求p含量≤0.025%。

10、s在钢中是有害元素,是a类夹杂物的主要形成元素,同时在轧制中易产生“热脆”,所以在保证不增加非必要成本的前提下越低越好,本发明要求s≤0.015%。

11、cr可以显著改善钢轨的耐磨损性能。本发明中,当铬含量低于0.50%时,耐磨作用不明显;当铬含量高于1.00%时,塑性降低明显。所以,本发明选择cr含量为0.50%~1.00%。

12、ni:可以通过固溶强化的方式提高钢的强度和韧性,还能够通过降低钢的临界转变温度提高淬透性,使钢在较慢的冷却速下也能形成高硬度、高强度的相如马氏体相,从而提高其硬度。本发明中,当ni含量低于0.01%时,固溶强化和提高淬透性效果不明显;当ni含量高于0.20%时,成本增加。所以,本发明选择ni含量为0.01%~0.20%。

13、cu:具有较强时效强化效果,在钢的高温时效过程中形成析出强化相ε-cu,有效强化基体,提高强度和韧性。本发明中,当cu含量低于0.01%时,无法形成时效强化效果;当cu含量大于0.20%时,成本增加的同时析出强化逐渐降低。因此,本发明选择cu含量为0.01%~0.20%。

14、一种高强韧耐磨球用棒材生产方法,包括转炉冶炼、lf精炼、vd真空脱气、浇铸、加热与轧制、热处理,具体步骤如下:

15、(1)转炉冶炼:冶炼终点控制碳含量≥0.10%,硫含量≤0.020%,出钢温度1620~1670℃,自由氧控制在100ppm以下;

16、(2)lf精炼:自由氧控制在30ppm以下;

17、(3)vd真空脱气:控制氢低于2.0ppm,自由氧低于20ppm;

18、(4)浇铸:连铸坯堆垛缓冷至室温;

19、(5)加热与轧制:冷铸坯加热温度为1200~1300℃,保温2~4h,粗轧开轧温度1150~1200℃,经过8~11道次粗轧,将铸坯轧制成100~150mm×150~200mm断面粗轧坯,然后经过5~7道次精轧形成圆棒,终轧道次温度为900~950℃;

20、(6)热处理:轧后圆棒直接进入缓冷坑缓冷,300~500℃圆棒缓冷至低于100℃后出坑,缓冷时间为6~24h;圆棒晶粒度等级为6.5~7.5级,组织为片层珠光体,珠光体分布均匀,片层间距为150~200nm。

21、所述的lf精炼过程中采用铝质复合脱氧剂或硅铁或铝铁中的至少一种进行渣面扩散脱氧,加入量控制在1.3~1.5kg/t,白灰加入量3~3.5kg/t;铝矾土加入量为1.5~2.0kg/t,精炼时间28~50min。

22、所述的vd真空脱气过程中保压时间为30~40min。

23、所述的浇铸过程中连铸过热度控制在15~40℃,拉速0.40~0.80m/min,全程全保护浇铸,铸坯截面尺寸为280~320mm×380~410mm。

24、与现有的技术相比,本发明的有益效果是:

25、1.本发明的棒材组织构成为均匀较细小的珠光体,无马氏体和贝氏体。

26、2.本发明棒材末端淬透性性能满足距表面1.5mm处位置硬度55~65hrc,距表面9mm位置硬度52~62hrc,距表面20mm处位置硬度为≥34,展现出良好硬度,具有良好耐磨性。

27、3.本发明棒材后续经过轧球、热处理后成为矿用磨球,具高强韧性、高硬度和高耐磨性能,不需要渗碳渗氮,可显著提升磨球使用寿命,降低生产成本。广泛应用于建材、选矿、水泥、电力等行业领域。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12304.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表