一种碳纤维/聚醚酮酮预浸布、复合材料及其制备方法

- 国知局

- 2024-06-20 10:34:50

本发明涉及一种碳纤维/聚醚酮酮预浸布、复合材料及其制备方法,属于聚醚酮酮复合材料。

背景技术:

1、近年来,基于碳纤维布开发的热塑性复合材料被广泛应用于航空航天、汽车工业、生物医疗等高技术领域。其中,树脂基体能否在碳纤维布中均匀浸渍是充分发挥两者协同效应的关键。目前最传统的复合方法是采用直接铺层热压,然而热塑性聚合物由于熔体粘度高、熔体表面张力大,难以充分、均匀地浸入纤维布内部,得到的复合材料往往性能不佳。相比于直接铺层热压的方法,在热压前对碳纤维进行预浸渍是一种行之有效的策略,即先将树脂在熔融、粉末、溶液或纤维等状态下对碳纤维布进行充分浸渍,制备出预浸布,再通过将多层预浸布热压成型制从而得高性能的复合材料。在诸多高性能热塑性树脂中,聚芳醚酮材料展现出优异的耐高温、耐腐蚀、耐磨损以及高强韧等优异特性,得到了越来越多的关注,然而利用聚芳醚酮开发热塑性复合材料仍面临一系列难点问题。

2、现有的连续纤维增强热塑性聚合物预浸料的制备方法主要为:熔融浸渍法、粉末浸渍法、纤维混编法、悬浮液浸渍法、溶液浸渍法等。其中熔融浸渍法是将碳纤维在牵引力作用下经过熔融后的热塑性树脂,使树脂与纤维接触直接浸渍,从而得到复合预浸料。此方法一般仅用于碳纤维丝束预浸带的制备,对碳纤维织物的浸渍较为困难,对聚芳醚酮类材料的适用性也较差。纤维混编法是将基体树脂提前制备成纤维状态,然后将纤维形态的树脂与增强体纤维进行混编,再经过后续处理实现纤维与树脂的良好浸润。此方法的主要缺点是制备难度较大,成本较高,同样很少用于聚芳醚酮。相比较而言,目前更多采用水悬浮液分散法,即将热塑性树脂分散在水中形成悬浮液,利用水的毛细作用力使聚合物粒子通过扩散浸入到纤维布的内部。以聚芳醚酮树脂为例,发明专利申请201510111874.9、授权发明专利zl202310210897.x、发明专利申请202310619369.x、文献composites part a 2023,165,107314等采用粉末悬浮液的浸渍方法在一定程度上实现了浸渍,但其技术难度大,工艺难控制,并且浸渍均匀性仍有明显不足,亟需进一步开发简单、高效、浸渍效果良好的碳纤维聚芳醚酮预浸布制备方法。

3、不同于悬浮液浸渍法,溶液浸渍法是将聚合物溶解成溶液再浸渍碳纤维布,可以使聚合物达到更小尺寸,有利于实现对纤维布内部的充分、均匀浸渍。然而由于聚芳醚酮类聚合物普遍难以溶解,迄今仍缺乏有效的溶液浸渍法。针对此问题,有部分研究采用溶液浸渍前躯体聚合物再通过原位聚合的方法制备碳纤维/聚芳醚酮复合材料。原位聚合解决了聚芳醚酮聚合物难以通过溶液法浸渍的问题,但其缺点是反应时间周期长,聚合效率低,并且需要多次涂刷,时间成本高。此外,聚合反应对环境条件要求较高,难以实现规模化工业制造;聚合过程中会产生反应热,使制品产生缺陷等,影响复合材料性能。这使得浸渍聚芳醚酮前躯体的复合技术难以推得到广用。如何开发基于聚芳醚酮溶液的直接浸渍复合技术,依然是获得高性能预浸布及复合材料的关键。

4、近年来的研究发现聚芳醚酮家族中的聚醚酮酮,因其丰富的酮键而表现出较强的分子极性,从而具有优异的可溶解能力,可在氟基和/或氯基极性溶剂中完全溶解,并在溶液中形成粒径低至数十纳米的胶体,有望实现在碳纤维布中的有效浸渍。前期基于聚醚酮酮溶液的一系列湿法加工研究已表明了该技术具有潜在的可行性,例如授权发明专利zl202111401064.9、授权发明专利zl202210401927.0、composites part a 2024,177,107930、发明专利申请202310442837.0、授权发明专利zl202111055042.1、polymercomposites 2022,43,2803等。然而,目前所能得到的仅是碳纤维/聚芳醚酮的预浸束,尚无法通过溶液浸渍方法制备得到碳纤维聚芳醚酮预浸布。

5、目前利用溶液法制备碳纤维/聚醚酮酮浸布所面临的巨大挑战主要包括:(1)碳纤维丝束的厚度通常仅为20~50μm,纤维间距可自由变大,聚醚酮酮溶液能够直接浸渍到丝束内部;而碳纤维布是由大量的连续碳纤维通过经纬纱交织而成,具有厚度大(约200μm)、纤维数量多、排列密度高等特点,纤维间距很难变大,聚醚酮酮溶液的渗透难度显著大;(2)相对于单向的碳纤维束,碳纤维织物中经纬纱交叉排列,交织点处厚度更高,浸渍难度更大,且布面的凹凸不平会导致浸渍不均匀的问题;(3)溶液浸渍碳纤维布后溶剂的快速挥发会导致聚醚酮酮阻塞浸渍通道导致聚醚酮酮在碳纤维表面包裹不充分,整体负载量低,难以达到理想的浸渍效果;(4)在浸渍工艺方面,碳纤维布无法像碳纤维丝束一样通过展丝、牵引经过浸渍槽的方式实现浸渍,需要探索新的碳纤维织物的浸渍工艺。

6、因此,本领域亟需开发一种新型有效的溶液浸渍方法是开发碳纤维/聚醚醚酮预浸布亟待解决的技术难题。

技术实现思路

1、本发明的目的是为解决现有技术中的溶液法制备碳纤维/聚醚酮酮浸布存在的渗透难度显著大、浸渍不均匀等问题。

2、为达到解决上述问题的目的,本发明所采取的技术方案是提供一种碳纤维/聚醚酮酮预浸布、复合材料及其制备方法。

3、本发明的第一方面,提供了一种碳纤维/聚醚酮酮预浸布的制备方法,包括以下步骤:

4、步骤1:采用氟基极性溶剂和/或氯基极性溶剂在室温下溶解聚醚酮酮粉末,得到聚醚酮酮溶液;

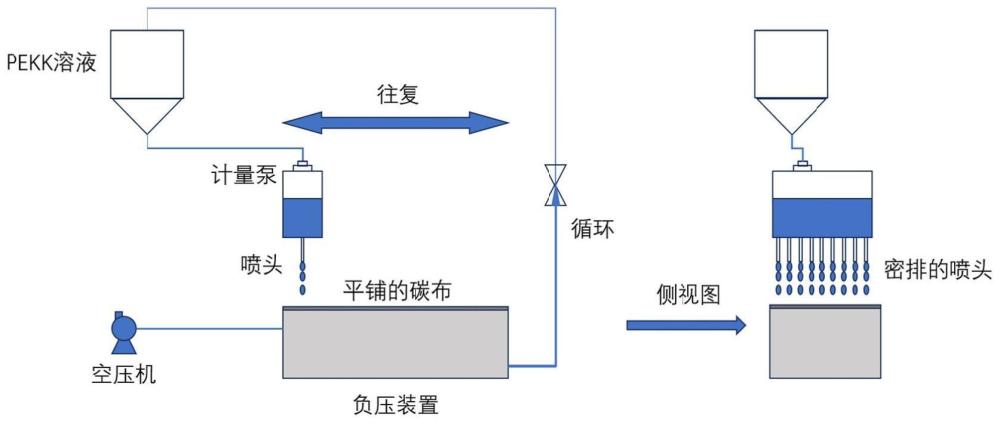

5、步骤2:将碳纤维布平铺在配备有空气负压装置的筛网上,采用多喷头扫描滴加的方式将步骤1得到的聚醚酮酮溶液施加在碳纤维布上,并在负压下进行抽滤,促进溶液向碳纤维布内部的渗透;

6、步骤3:待溶液全部渗透,重复步骤2的操作;通过多次重复后达到预定的聚醚酮酮负载量;

7、步骤4:将浸渍后的碳纤维布放入平板式模具中保持布面平整,置于烘箱中加热去除残余溶剂,得到碳纤维/聚醚酮酮预浸布。

8、优选地,所述步骤1中,聚醚酮酮对苯位结构与邻苯位结构的摩尔比(简称对位与邻位结构比,或t/i比)为50:50、60:40、70:30、80:20或100:0,所述聚醚酮酮选用粒径≤300μm的粉料。

9、优选地,所述步骤1中,氟基极性溶剂选自三氟乙酸或3,3,3-三氟-2,2-二甲基丙酸,进一步优选为三氟乙酸;氯基极性溶剂选自对氯苯酚、二氯乙烷、二氯乙酸或二氯丙酸,进一步优选为二氯乙烷。

10、优选地,所述步骤1中,溶解的工艺条件为:在25~50℃、1200~1800rpm的条件下搅拌6~24h;所述聚醚酮酮溶液的浓度为4~10wt%。

11、优选地,所述步骤2中,碳纤维布的织物结构为平纹,经过丙酮浸泡12h以去除表面的上浆剂,碳纤维织物厚度为200μm,克重为400g/m2。

12、优选地,所述步骤2中,负压的压力为0.7~0.8mpa。

13、优选地,所述步骤2中,多喷头扫描滴加的方式为:喷头密度为4~5个/cm,喷头距离布面的距离为3~5cm,喷头的扫描移动速度为5~10mm/s,给液的速度为20~40ml/min。

14、优选地,所述步骤3中,预定的聚醚酮酮负载量的计算过程如下:

15、

16、vc=dcab (1-2)

17、vpekk=vc-vcf (1-3)

18、mc=mcf+mpekk=vcfρcf+vpekkρpekk (1-4)

19、ρpekk=1.28g/cm3 (1-5)

20、ρcf=1.78g/cm3 (1-6)

21、

22、其中,织物的幅宽和匹长分别为a和b,厚度为dc,单位mm,织物的经密和纬密为pt和pw,单位根/10cm,经纬纱中的碳纤维根数为nt和nw,经纬向的织缩率分别为αt和αw,碳纤维的直径为d,单位mm,碳纤维织物复合材料的体积为vc,碳纤维织物的体积为vcf,完全填充时,聚醚酮酮的体积为vpekk,mcf,mpekk,mc分别为碳纤维织物、聚醚酮酮和碳纤维聚醚酮酮复合材料的理论质量,聚醚酮酮的密度为ρpekk,碳纤维的密度为ρcf,复合材料中聚醚酮酮的质量分数可以通过公式(1-7)求得,此为聚醚酮酮充分填充在碳纤维之间的理论负载量。

23、实际负载量的计算:

24、

25、其中mcf为浸渍前的碳纤维织物的重量,mc为浸渍后的碳纤维复合材料的重量,单位g。

26、因此,聚醚酮酮的实际浸渍效果可以通过以下公式求得:

27、

28、通过计算得到理想的的聚醚酮酮负载量为:40%,考虑到碳纤维布中纤维直径、密度、厚度等参数的误差,预定负载量设定为35%~42%。

29、优选地,所述步骤4中,加热温度为80℃,时间为2~4h。

30、本发明的第二方面,提供了一种通过上述方法制备得到的碳纤维/聚醚酮酮预浸布。

31、本发明的第三方面,提供了一种碳纤维/聚醚酮酮预浸复合材料,其通过上述碳纤维/聚醚酮酮预浸布经过预热、热压步骤得到。

32、优选地,所述的预热在马弗炉中进行,马弗炉温度设置为:由室温先升至200℃,升温速率为4℃/min,保持10min,继续升温至380℃;所述的热压在热压机中进行,热压温度为380℃,热压时间为10min,压强为3~10mpa。

33、相比现有技术,本发明具有如下有益效果:

34、(1)相比于传统铺层热压和水悬浮液浸渍等方法制备碳纤维/聚芳醚酮复合材料时聚合物浸渍困难,浸渍效果不佳,本发明采用的溶液法可以使聚醚酮酮达到更小尺寸,能够有效地浸渍到碳纤维织物的内部。采用动态光散射方法检测,证实0.05wt%浓度的聚醚酮酮溶液粒子尺寸可达20nm以下。

35、(2)本发明使用抽气泵抽滤的方法,可以促进溶液向碳纤维织物内部的渗透,提高浸渍效果,解决了聚醚酮酮在碳纤维织物内部分布不均匀、不充分的技术难题,实现了聚醚酮酮较高的负载量。

36、(3)本发明相比于现有的其他方法具有工艺流程简单、无需添加其他助剂、浸渍效果好的优点。

本文地址:https://www.jishuxx.com/zhuanli/20240619/211.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表