一种多组分碳纤维增强复合材料及低温熔渗制备方法

- 国知局

- 2024-06-20 12:30:14

本发明属于碳纤维增强复合材料,涉及一种多组分碳纤维增强复合材料及低温熔渗制备方法。

背景技术:

1、碳/碳(c/c)复合材料因其重量轻、热膨胀系数(cte)适中和机械性能优异的特殊优势而在航空航天领域引起了极大的兴趣。尽管如此,氧化敏感性(在111℃以上急剧氧化)引起的快速损坏成为限制其广泛应用的关键挑战。目前对于碳纤维增强复合材料氧化/烧蚀防护领域的研究主要集中在涂层技术与基体改性技术。涂层技术通常是在c/c复合材料表面沉积或涂覆单层/多层含有单一或多种抗氧化/烧蚀组元的物质,隔绝内部复合材料与氧气的直接接触,从而实现对内部复合材料的有效保护,其具有操作简便、可设计性强等优势。文献一“guanghui feng,hejun li,xiyuan yao,et al.evaluation of ablationresistant zrc-sic multilayer coating for sic coated carbon/carbon compositesunder oxyacetylene and laser conditions[j].corrosion science,2122,215,111127.”中采用超音速等离子喷涂技术,在包埋sic内涂层的c/c复合材料表面,喷涂了具有不同zrc与sic比例的涂层,实现了多层涂层的可调控设计,多层涂层可以提供更好的高温防护,因为它不仅集成了不同子层的优点,而且比单层涂层具有更好的韧性。然而在高温强气流冲刷环境下,涂层由于与c/c复合材料的热膨胀系数不同(cte),且包埋的sic内涂层在高温、低氧分压条件下,发生主动氧化,sic内涂层主动氧化产生的气体对表面氧化膜造成破坏,同时留下多孔结构,上述这些原因造成涂层的剥落,从而失去对c/c复合材料的保护作用,对c/c复合材料造成灾难性破坏。

2、基体改性技术有望解决这一问题,将抗氧化/烧蚀的组元引入到密度低(1.1g/cm3~1.1g/cm3)、孔隙率高(31~51%)的c/c复合材料内部,提高材料整体的抗氧化/烧蚀性能。基体改性技术主要包括前驱体浸渍裂解技术(pip)与反应熔渗技术(rmi)等。pip是以含有超高温陶瓷的多聚物作为前驱体,将c/c复合材料浸泡在前驱体中,通过多次烘干、固化、高温裂解循环,将超高温陶瓷引入c/c复合材料内部,虽然pip引入的陶瓷相均匀,浸透深度深,可实现成分设计,但是前驱体造价昂贵,陶瓷相产率仅31%左右,制备周期长,多次高温热处理对碳纤维损伤较大,且制备的复合材料开孔率大,往往需要结合其他工艺完成致密化,难以实现工业化应用;rmi是通过将拟引入的物质或其化合物加热到其熔点以上温度,使其流入c/c复合材料内部,通过与c/c复合材料内部的热解碳发生原位反应,生成超高温陶瓷,它具有近净尺寸成型、生产成本低、制备周期短、致密度高等优势。文献二“runningwang,ni li,jiaping zhang,et al.ablation behavior of sharp leading-edge c/c-zrc-sic composites using 3111℃oxyacetylene torch[j].corrosion science,2122,216,111551.”中提出通过反应熔渗在尖锐前缘构件中引入抗烧蚀组元zrc与sic,二者氧化形成zro2与sio2,zro2熔点高(2711℃),在烧蚀过程中覆盖在c/c复合材料表面,但是其难以烧结致密,往往需要引入低熔点自愈合组元促进烧结;sio2熔点较低(1721℃),烧蚀过程中形成流动的液态sio2玻璃相,愈合表面产生的裂纹与孔洞,与zro2协同作用,在c/c复合材料表面形成一层致密的zr-si-o氧化膜,阻止氧气进入基体内部,保护材料。然而,在熔渗的过程中由于所选熔体zrsi2的反应温度高(1911~2111℃),碳纤维与熔体发生反应,对碳纤维的完整性造成破坏,大大衰减了构件的力学性能;同时,基体内部的sic在高温、低氧分压的条件下,发生主动氧化生成sio,从基体内部散出,对表层氧化膜造成破坏;并且熔渗的过程难以调控,无法像涂层一样实现精准的结构设计。

3、为解决高温下熔体与碳纤维反应,损伤力学性能的问题,研究人员对低温熔渗开展了一系列研究。文献三“yuanqi weng,xin yang,feixiong chen,et al.structureevolution and ablative mechanism of c/c-zrc-zrxcuy composites with lowporosity fabricated by pressure assisted reactive melt infiltration[j].corrosion science,2122,219,111811.”中采用反应熔渗技术,以zr-cu合金为熔渗剂,制备了c/c-zrc-zrxcuy复合材料。在烧蚀初期,cu相的吸热作用有效降低了表面温度的上升。随着烧蚀时间的延长,cu快速蒸发,在氧化膜表面留下了大量微孔;在冷却过程中,zro2由立方相逐渐向四方相、单斜相发生转变,引起体积变化,在表面产生裂纹。由于缺乏低熔点自愈合组元,微孔与裂纹难以愈合,成为氧扩散通道,最终导致材料失效。因此,sio2、tio2、ta2o5等低熔点自愈合组元需引入到材料中填充裂纹与孔洞,同时可以与zro2发生固溶,既抑制了zro2的相变,又缓解了sio2、tio2、ta2o5等低熔点相的蒸发。

4、综上所述,通过基体改性技术在c/c复合材料内部实现成分、结构设计与调控是目前研究工作的重点与难点。另外,从工程、工业化应用的角度出发,考虑成本、周期等问题,rmi不失为一种选择。但常规的zr-si、hf-si体系熔渗温度高,对力学性能损伤严重;成分单一,无法起到多组分协同作用提高烧蚀性能;基体内部形成的sic在高温环境下,对氧化膜起到的负面作用等都是亟待解决的问题。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种多组分碳纤维增强复合材料及低温熔渗制备方法,以解决现有反应熔渗技术中,熔体对碳纤维损伤严重,导致力学性能下降,以及熔体渗透c/c基体的深度不足,难以实现成分与结构化设计的问题。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种多组分碳纤维增强复合材料的低温熔渗制备方法,包括以下步骤:

4、步骤1,将c/c复合材料置于混合粉末中,混合粉末包覆c/c复合材料,所述混合粉末由低熔点熔渗剂和高熔点熔渗剂组成;所述低熔点熔渗剂为zr-cu合金粉,所述高熔点熔渗剂的熔点大于熔渗温度;所述高熔点熔渗剂包括一类高熔点组元和二类高熔点组元,一类高熔点组元与热解碳的反应速率低于低熔点熔渗剂与热解碳的反应速率,二类高熔点组元与热解碳的反应速率低于一类高熔点组元与热解碳的反应速率;

5、步骤2,在1211~1111℃下进行真空负压反应熔渗,获得多组分碳纤维增强复合材料。

6、本发明的进一步改进在于:

7、优选的,所述zr-cu合金粉中的zr含量为51~75wt.%。

8、优选的,所述一类高熔点组元为ti,二类高熔点组元为si。

9、优选的,以质量分数计,所述混合粉末中zr-cu合金粉的含量为61~91wt.%、ti粉的含量为5~31wt.%、si粉的含量为5~21wt.%。

10、优选的,步骤1前,所述c/c复合材料加工成为规则的形状。

11、优选的,步骤1前,所述混合粉末的制备过程为:将低熔点熔渗剂和高熔点熔渗剂球磨混合后过筛,烘干后获得。

12、优选的,步骤1中,将混合粉末包裹c/c复合材料的过程为:将石墨纸覆盖石墨坩埚的底部与四周,在石墨纸上铺设混合粉末,在铺设的混合粉末上放置c/c复合材料,添加混合粉末将c/c复合材料包裹。

13、优选的,步骤2中,真空负压的压力为1.1×11-2mpa。

14、优选的,步骤2中,所述反应熔渗的加热参数为:以5~11℃/min的升温速率升至1211~1111℃,保温1.5~3h后,降温至811℃,降温速率为5~11℃/min。

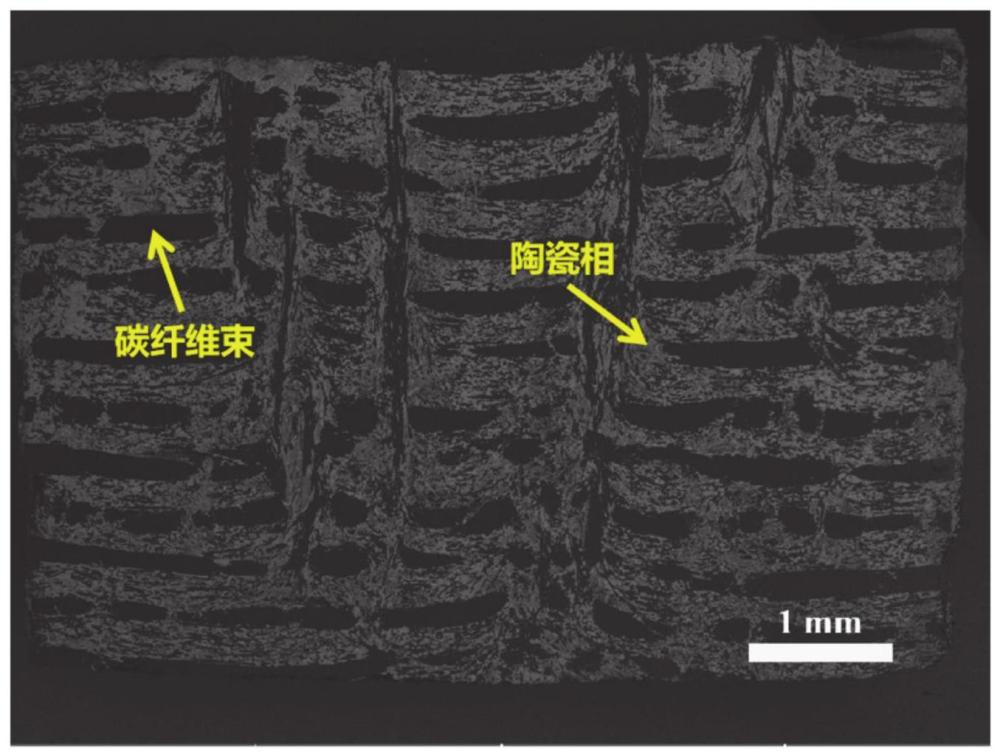

15、一种通过上述任意一项所述制备方法制得碳纤维增强复合材料,包括c/c复合材料和zrc,zrc均匀分布在c/c复合材料的内部,c/c复合材料的表层富集有二类高熔点组元与热解碳的反应产物,c/c复合材料的中间层富集有一类高熔点组元与热解碳的反应产物,内层为多相混合区。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明公开了一种多组分碳纤维增强复合材料的低温熔渗制备方法,该方法通过低温负压反应熔渗技术,将高熔点熔渗剂和zr-cu合金粉引入到碳纤维增强碳基复合材料内部,与热解碳反应形成陶瓷相。利用熔点低的zr-cu合金作为流体将未熔化的高熔点熔渗剂引入到c/c基体中,使得在较低的熔渗温度下,就能够将高熔点熔渗剂引入到的c/c基体中,高熔点熔渗剂在渗透过程中,通过固固反应,和c/c基体发生反应;较低的熔渗温度,避免了高温对纤维力学性能产生损伤;借助zr、一类高熔点组元、二类高熔点组元和热解碳的反应速率差异,产生二类高熔点组元和热解碳反应产物含量内层少外层多的特征,同时一类高熔点组元和热解碳反应产物在复合材料中,在c/c基体未被损伤的前提下,制备出多元的增强复合材料。本方法在保证c/c复合材料低密度、优异的高温力学强度的前提下,结合了超高温陶瓷优异的抗氧化/烧蚀性能;所选用的原材料价格低,制备方法周期短,具有良好的工业应用前景和经济效益。本发明采用反应熔渗技术,以低熔点熔渗剂作为载体,将高熔点组元低温引入c/c复合材料,根据各组分与热解碳的反应速率差异,出现不同组分在不同区域富集的特征,降低低熔点相内部含量,提高抗烧蚀性能。本发明的方法还具有以下优势:

18、(1)针对涂层与c/c基体的热膨胀系数差异,在高温强气流冲刷环境下易造成涂层剥落的问题,本发明采用反应熔渗技术,对c/c基体进行改性,避免涂层剥落的问题;

19、(2)针对常规熔渗体系zr-si、hf-si等熔渗温度高,对碳纤维腐蚀严重,造成力学性能损伤的问题,本发明以低熔点zr-cu合金作为熔渗剂,在1211~1111℃的低温环境下进行反应熔渗,保护力学性能;

20、(3)针对常规熔渗体系组分单一,无法实现多组分协同改性c/c的问题,本发明以zr-cu合金作为熔渗剂,借助液态zr、cu作为流体,将熔点大于熔渗温度的物质以固体颗粒形式引入c/c内部,解决了传统的多种工艺组合引入多组分的问题;

21、(1)针对烧蚀过程中表面温度高的问题,本发明以zr-cu合金作为熔渗剂,cu在烧蚀过程中起到发汗冷却的作用,降低烧蚀表面温度211~311℃;

22、进一步的,一类高熔点组元为ti,二类高熔点组元为si。将ti粉改性的zr-cu合金粉与si粉引入到碳纤维增强碳基复合材料内部,与热解碳反应形成陶瓷相。本发明采用熔点低的zr-cu合金粉作为熔渗剂,利用液态zr、cu作为流体将未熔化的ti和si引入基体,降低熔渗温度,避免对纤维力学性能产生损伤;ti粉改性zr-cu合金粉可以提高cu与c/c的润湿性,改善熔渗深度不足的问题,同时ti与热解碳反应生成tic,有助于提高抗烧蚀性能;借助zr、ti、si和热解碳的反应速率差异,产生sic含量内层少外层多的特征,烧蚀过程中减缓内部sic主动氧化对表层氧化膜的破坏。

23、进一步的,针对熔渗过程中熔体渗透深度不足的问题,本发明首先通过负压熔渗,借助压力差,将熔体渗入c/c基体内部;其次通过向zr-cu熔渗剂中添加ti粉改善cu对c/c基体的润湿性,使得熔体更好地进入基体内部。选用密度1.2g/cm3、开孔率11.1%的c/c进行反应熔渗,常压下由于cu与c/c不润湿,熔体无法进入c/c内部;负压条件下不添加ti,熔渗后密度达到2.92g/cm3,开孔率19.13%,孔隙率较高;负压条件下添加ti,熔渗后密度达到3.33g/cm3,开孔率7.7%,熔渗效果相较于常压不加ti粉,开孔率降低了81.95%,熔渗效果显著提升。

24、进一步的,针对基体改性技术难以实现结构调控的问题,本发明借助zr、ti、si三者与c的反应速率不同这一特性,zr与c的反应活性强,最先发生反应,因此zrc在材料中均匀分布,ti与c的反应速率次之,si与c的反应速率最慢,si随着液态zr、cu流体流入c/c基体内部,由于无法及时与热解碳发生反应,又随熔体流出c/c基体,最终在c/c复合材料的表层形成一层富sic层;借助这一特性制备出了zrc均匀分布,表层富集sic,中间层富集tic,内层以碳纤维作为增强相,zrc为主相的多相混合区,解决了基体改性技术难以实现结构化设计的问题;

25、进一步的,针对常规zr-si、hf-si体系熔渗,内部sic含量多,在高温、低氧分压条件下,内部sic发生主动氧化,生成sio气体,对表面氧化膜完整性造成破坏。本发明借助si与c反应速率慢这一特性,内部sic含量少,降低了高温、低氧分压条件下内部sic发生主动氧化对表面氧化膜的损害。

本文地址:https://www.jishuxx.com/zhuanli/20240619/5990.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表