多孔陶瓷的制备方法及其应用与流程

- 国知局

- 2024-06-20 12:30:06

本申请涉及陶瓷材料,更具体地,涉及一种多孔陶瓷的制备方法及其应用。

背景技术:

1、目前,气溶胶生成设备包括雾化装置,该雾化装置通常以多孔陶瓷作为的雾化芯,并在雾化芯上设置有发热膜,在实际应用中利用多孔陶瓷的导液性吸收液体基质,并利用发热膜加热多孔陶瓷中所吸收的液体基质,从而雾化形成气溶胶。

2、上述现有技术所存在的缺陷是:由于多孔陶瓷存在强度低、韧性差、易掉粉等问题,使得多孔陶瓷表面的颗粒在受到外力的作用时容易产生脱落,进而影响多孔陶瓷的使用寿命,故亟需改进。

技术实现思路

1、本申请实施例所要解决的技术问题是多孔陶瓷表面的颗粒在受到外力的作用时容易产生脱落,进而影响多孔陶瓷的使用寿命的问题。

2、为了解决上述技术问题,本申请实施例提供一种多孔陶瓷的制备方法,采用了如下所述的技术方案:

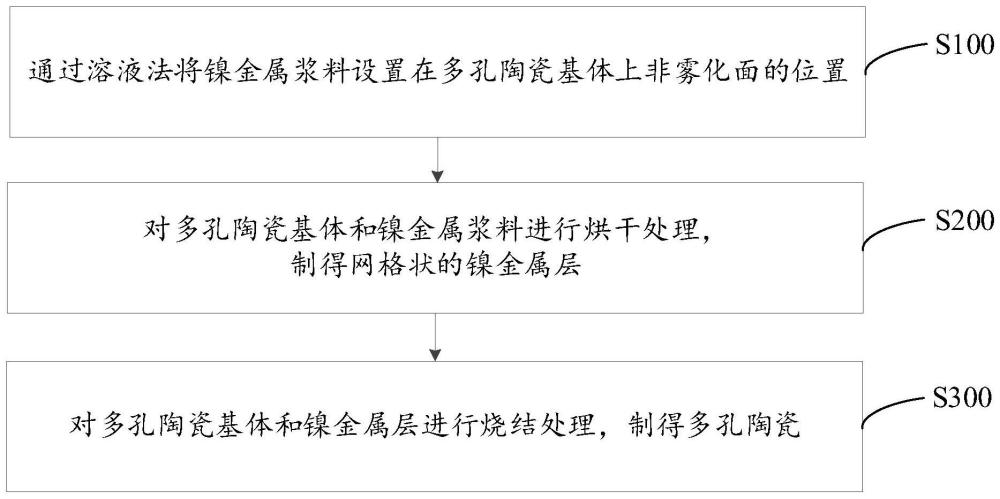

3、一种多孔陶瓷的制备方法,所述多孔陶瓷的制备方法包括以下步骤:

4、通过溶液法将镍金属浆料设置在多孔陶瓷基体上非雾化面的位置;

5、对所述多孔陶瓷基体和所述镍金属浆料进行烘干处理,制得网格状的镍金属层;

6、对所述多孔陶瓷基体和所述镍金属层进行烧结处理,制得多孔陶瓷。

7、进一步地,所述多孔陶瓷基体上非雾化面的位置包括:所述多孔陶瓷基体的非雾化面和所述多孔陶瓷基体上非雾化面的棱角处中的至少一个;和/或,

8、所述镍金属层的厚度为50-150um;和/或,

9、所述镍金属层的网格的边长为0.4-3mm;和/或,

10、所述镍金属层的相邻两网格之间的间距大于0.25mm;和/或,在所述通过溶液法将镍金属浆料设置在多孔陶瓷基体上非雾化面的位置之前还包括:清洁多孔陶瓷基体。

11、进一步地,按质量百分比计,所述镍金属浆料包括80-85%的镍金属粉、0.5-3%的烧结助剂、1.5-3%的粘结剂、10-15%的溶剂、0.2-0.6%的分散剂。

12、进一步地,所述镍金属粉包括镍粉和硼粉,所述镍粉和所述硼粉的质量比为49:1;和/或,

13、所述粘结剂包括聚甲基丙烯酸甲酯和乙基纤维素,所述聚甲基丙烯酸甲酯和所述乙基纤维素的质量比为1:2;和/或,

14、所述溶剂包括二丙二醇甲丙醚和松油醇,所述二丙二醇甲丙醚和所述松油醇的质量比为1:5;和/或,

15、所述烧结助剂为碳酸钠;和/或,

16、所述分散剂为油酸。

17、进一步地,所述多孔陶瓷基体和所述镍金属浆料的烘干处理的温度为60℃-120℃;和/或,

18、所述多孔陶瓷基体和所述镍金属浆料的烘干处理的时间为30-120min;和/或,

19、所述多孔陶瓷基体和所述镍金属层的烧结处理的真空度小于100pa;和/或,

20、所述多孔陶瓷基体和所述镍金属层的烧结处理的温度条件为:

21、以10-15℃/min的升温速率自室温升温至300℃,保温30-60min;

22、以3-5℃/min的升温速率自300℃升温至500℃,保温30-60min;

23、以5-10℃/min的升温速率自500℃升温至950℃,保温10-30min;

24、以5-10℃/min的升温速率自950℃升温至1100℃,保温30-120min;

25、结束保温,降温至室温。

26、进一步地,在对所述多孔陶瓷基体和所述镍金属层进行烧结处理,制得多孔陶瓷之后还包括:

27、通过溶液法将发热电阻浆料设置在多孔陶瓷基体的雾化面;

28、对所述多孔陶瓷基体和所述发热电阻浆料进行烘干处理,制得发热电阻层;

29、对所述多孔陶瓷基体和所述发热电阻层进行烧结处理。

30、进一步地,所述多孔陶瓷基体和所述发热电阻浆料的烘干处理的温度为60℃-120℃;和/或,

31、所述多孔陶瓷基体和所述发热电阻浆料的烘干处理的时间为30-120min;和/或,

32、所述多孔陶瓷基体和所述发热电阻层的烧结处理的真空度小于50pa;和/或,

33、所述多孔陶瓷基体和所述发热电阻层的烧结处理的温度条件为:

34、以3-8℃/min的升温速率自室温升温至500℃,保温30-60min;

35、以5-10℃/min的升温速率自500℃升温至烧结温度,保温60-180min,其中,所述烧结温度为950℃至1050℃;

36、结束保温,降温至室温。

37、为了解决上述技术问题,本申请实施例还提供一种多孔陶瓷,采用了如下所述的技术方案:

38、一种多孔陶瓷,所述多孔陶瓷利用如上所述的多孔陶瓷的制备方法制得。

39、为了解决上述技术问题,本申请实施例还提供一种雾化装置,采用了如下所述的技术方案:

40、一种雾化装置,所述雾化装置包括雾化芯;所述雾化芯为利用如上所述的多孔陶瓷的制备方法制得的多孔陶瓷、或为如上所述的多孔陶瓷。

41、为了解决上述技术问题,本申请实施例还提供一种气溶胶生成设备,采用了如下所述的技术方案:

42、一种气溶胶生成设备,所述气溶胶生成设备包括如上所述的雾化装置。

43、与现有技术相比,本申请实施例主要有以下有益效果:本申请中通过在多孔陶瓷基体的非雾化面的位置制备网格状的镍金属层,利用镍金属性具有延展性和强度高的特性,增强了多孔陶瓷的强度和韧性,进而能够有效的避免多孔陶瓷表面的颗粒在受到外力的作用时产生脱落,以延长多孔陶瓷的使用寿命。并且,凭借镍金属层呈网格状的设置,使得多孔陶瓷基体能够通过镍金属层上的网格进行吸油和导油,进而能够保证不对多孔陶瓷的吸油和导油性能产生影响。

技术特征:1.一种多孔陶瓷的制备方法,其特征在于,所述多孔陶瓷的制备方法包括以下步骤:

2.根据权利要求1所述的多孔陶瓷的制备方法,其特征在于,所述多孔陶瓷基体上非雾化面的位置包括:所述多孔陶瓷基体的非雾化面和所述多孔陶瓷基体上非雾化面的棱角处中的至少一个;和/或,

3.根据权利要求1所述的多孔陶瓷的制备方法,其特征在于,按质量百分比计,所述镍金属浆料包括80-85%的镍金属粉、0.5-3%的烧结助剂、1.5-3%的粘结剂、10-15%的溶剂、0.2-0.6%的分散剂。

4.根据权利要求3所述的多孔陶瓷的制备方法,其特征在于,所述镍金属粉包括镍粉和硼粉,所述镍粉和所述硼粉的质量比为49:1;和/或,

5.根据权利要求1至4中任意一项所述的多孔陶瓷的制备方法,其特征在于,所述多孔陶瓷基体和所述镍金属浆料的烘干处理的温度为60℃-120℃;和/或,

6.根据权利要求1至4中任意一项所述的多孔陶瓷的制备方法,其特征在于,在对所述多孔陶瓷基体和所述镍金属层进行烧结处理,制得多孔陶瓷之后还包括:

7.根据权利要求6所述的多孔陶瓷的制备方法,其特征在于,所述多孔陶瓷基体和所述发热电阻浆料的烘干处理的温度为60℃-120℃;和/或,

8.一种多孔陶瓷,其特征在于,所述多孔陶瓷利用如权利要求1至7中任一项所述的多孔陶瓷的制备方法制得。

9.一种雾化装置,其特征在于,所述雾化装置包括雾化芯;所述雾化芯为利用如权利要求1至7中任一项所述的多孔陶瓷的制备方法制得的多孔陶瓷、或为如权利要求8所述的多孔陶瓷。

10.一种气溶胶生成设备,其特征在于,所述气溶胶生成设备包括如权利要求9所述的雾化装置。

技术总结本申请属于陶瓷材料领域,尤其涉及一种多孔陶瓷的制备方法及其应用。其中,多孔陶瓷的制备方法包括以下步骤:通过溶液法将镍金属浆料设置在多孔陶瓷基体上非雾化面的位置;对多孔陶瓷基体和镍金属浆料进行烘干处理,制得网格状的镍金属层;对多孔陶瓷基体和镍金属层进行烧结处理,制得多孔陶瓷。本申请中通过在多孔陶瓷基体的非雾化面的位置制备网格状的镍金属层,利用镍金属性具有延展性和强度高的特性,增强了多孔陶瓷的强度和韧性,进而能够有效的避免多孔陶瓷表面的颗粒在受到外力的作用时产生脱落,以延长多孔陶瓷的使用寿命。技术研发人员:丁磊,邵文旋,肖小朋,钟勇,宋文正,李俊辉受保护的技术使用者:深圳市吉迩科技有限公司技术研发日:技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240619/5984.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表