酚醛树脂微球、多孔碳材料微球及其制备方法和应用与流程

- 国知局

- 2024-06-20 11:01:35

本发明涉及医疗领域,具体涉及酚醛树脂微球、多孔碳材料微球及其制备方法和应用。

背景技术:

1、恶性肿瘤是严重威胁人类健康的一类疾病,目前有多种治疗手段,包括化学治疗、放射治疗、介入治疗、生物免疫治疗等。作为其中一种疗法,对癌症患者定位提供放射性材料已经取得了较大进展,放射性材料被掺入到可以直接植入癌实体瘤中的小颗粒中,利用放射性元素释放的α或β射线来实现局部细胞杀伤,降低对肿瘤细胞周围正常细胞的影响,在保证治疗效果的情况下尽量提升安全性。

2、近年来,碳材料微球在吸附、催化、药物输送、能量储存等方面表现出了潜在的应用前景。碳材料一般分为实心碳材料微球、空心碳材料微球、多孔碳材料微球三种。其中,多孔碳材料微球具有高比表面积、高化学稳定性、高吸附性等优良的性质,在电池、吸附等领域具有广泛的应用。碳材料微球作为吸附载体用于负载药物乃至是放射性元素已有一些研究,但公开内容较少,仍有待进一步研究。

3、碳气凝胶材料一般是先制备有机水凝胶后将其进行干燥(干燥方式对于微球的粒径、孔径等参数具有重要的影响,如可采用超临界干燥等方式)得到有机气凝胶后经炭化得到。碳气凝胶材料保留了有机气凝胶的骨架结构,且具有非常高的孔隙率(一般在80%~99.8%),密度非常小,骨架结构非常疏松,孔道基本都是相互连接的,一般被用于锂离子二次电池负极材料或者超级电容器的电极材料等。但是,由于碳气凝胶材料强度很低,容易塌陷、破碎,并不适合用于负载药物或核素。

4、作为制备多孔碳材料微球的重要前驱体之一,酚醛树脂微球具有原料稳定性、价格便宜、成炭率高的特点,但无论是市售产品还是文献报告的酚醛树脂微球原料基本为纳米级别或者粒径高于100μm以上。目前制备酚醛树脂微球时往往采用线型酚醛树脂和固化剂混合,再经破碎、分散、高温固化制备酚醛树脂微球,此过程繁琐,且微球直径过高,往往在100μm以上。常用的水热法制备反应也需要高温高压,反应时长高达12h以上,也难以突破固含量的限制(一般在5%或者更低),且因而工业化生产成本过高。

5、因此,针对酚醛树脂微球制备过程复杂、能耗过高,且制得的酚醛树脂微球颗粒分布范围过大、粒径、强度不满足要求,无法用作多孔碳材料微球前驱体等问题,亟需提供一种酚醛树脂微球及其制备方法,可为多孔碳材料微球的制备提供高性能树脂微球原料。

技术实现思路

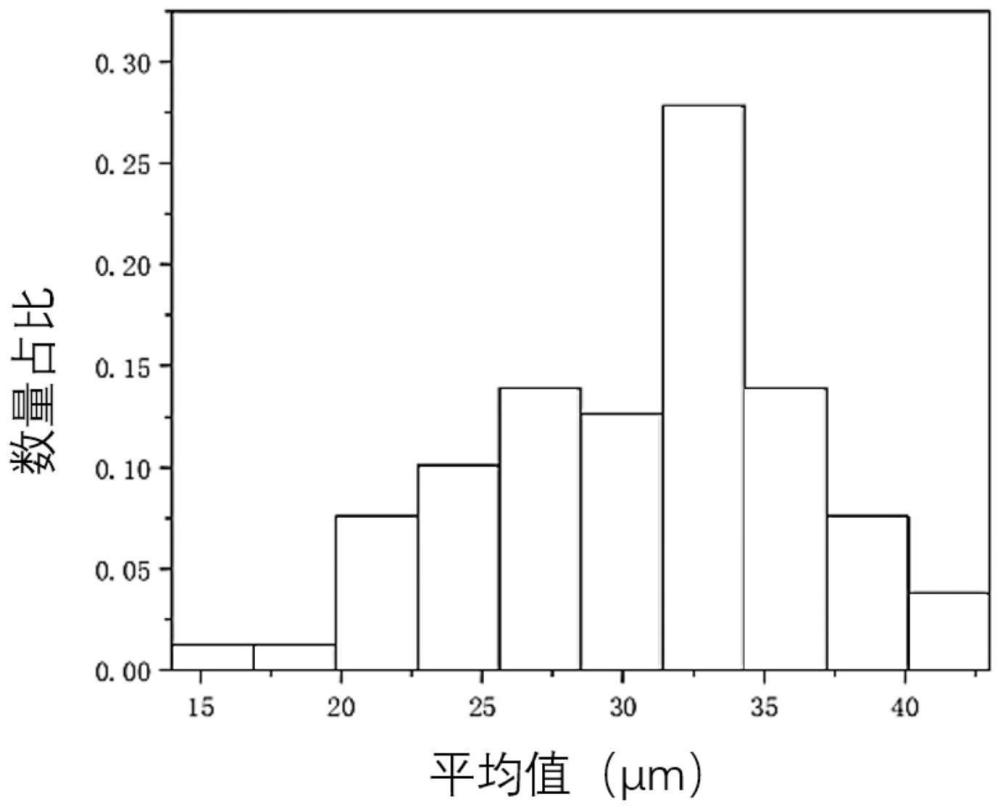

1、本发明旨在一定程度上解决现有技术中存在的技术问题,而提供一种酚醛树脂微球、多孔碳材料微球及其制备方法和应用。本发明中的酚醛树脂微球球径分布均匀、且收率高;同时,本发明中酚醛树脂微球的制备方法粒径控制好(平均粒径在20μm~40μm),步骤少,成本低,无需使用固化剂和致孔剂等,降低了工艺处理难度和生产过程中的风险;进一步地,采用本发明中的酚醛树脂微球制得的多孔碳材料微球,粒径可控(平均粒径在20μm~40μm),适用于制药领域(如负载金属元素),具备负载率高,流失率低,安全性高的显著优势。

2、为了实现上述目的,本发明提供以下技术方案:

3、本发明提供的技术方案之一为:酚醛树脂微球的制备方法。该酚醛树脂微球的制备方法包括:将酚类化合物、水、醛类化合物、碱性催化剂和分散介质混合,进行反应,得到所述酚醛树脂微球;

4、其中,所述分散介质选自烷烃和/或环烷烃;且所述分散介质中不添加小分子表面活性剂。

5、本发明中,所述混合可为本领域常规,例如先将所述酚类化合物与去离子水混合,再加入碱性催化剂的去离子水溶液、甲醛和分散介质。

6、本发明中,所述混合一般可在搅拌的条件下混合均匀。

7、其中,所述搅拌可为本领域常规,例如磁力搅拌。

8、所述搅拌的速率优选为50~300rpm/min,更优选为100~200rpm/min。

9、所述搅拌的时间优选为20~60min,更优选为30~40min。

10、本发明中,所述反应的温度可为50~100℃,优选为60~85℃。

11、所述反应的时间可为24~72h,例如48h。

12、本发明中,根据本领域常规,所述反应结束后,所述酚醛树脂微球的制备方法还可包括固液分离、清洗和干燥的步骤。

13、其中,所述固液分离可为本领域常规,优选过滤或旋转蒸发。

14、其中,所述清洗可为本领域常规,优选使用无水乙醇和去离子水洗涤。

15、其中,所述的干燥可为本领域常规,优选真空干燥或鼓风干燥箱干燥。

16、本发明中,所述烷烃可为本领域已知的,优选正戊烷、正己烷、正庚烷和正辛烷中的一种或多种,更优选为正庚烷。

17、本发明中,所述环烷烃可为本领域已知的,优选环己烷。

18、本发明中,所述小分子表面活性剂可为本领域已知的,一般是指分子量低于1000的表面活性剂,例如司盘类表面活性剂(如span-80)、吐温类表面活性剂、磺丙基甜菜碱类表面活性剂(如十六烷基磺丙基甜菜碱)、山梨醇酐单油酸酯类表面活性剂、椰油酰基丙酸钠、溴代十六烷基三甲胺(ctab)、十二烷基聚氧乙烯醚-9和聚乙二醇辛基苯基醚中的一种或多种。

19、本发明中,所述碱性催化剂的种类可为本领域已知的,优选无机碱。所述无机碱可为氨水、金属氢氧化物,碳酸盐和碳酸氢盐中的一种或多种。

20、其中,所述金属氢氧化物可为本领域已知的,优选naoh,koh或ca(oh)2。

21、其中,所述碳酸盐可为本领域已知的,优选na2co3、k2co3或cs2co3。

22、其中,所述碳酸氢盐可为本领域已知的,优选为nahco3或khco3。

23、所述碱性催化剂优选为naoh、koh、ca(oh)2、na2co3和k2co3中的一种或多种,更优选为na2co3或ca(oh)2。

24、本发明中,所述的碱性催化剂一般以其水溶液的形式提供。

25、本发明中,所述酚类化合物与所述碱性催化剂的摩尔比可为100:(0.001~0.1),优选为100:(0.005~0.05),更优选为100:0.01。

26、本发明中,所述酚类化合物可为本领域已知的,一般是指苯环上有或者没有具有供电子取代基的酚类化合物,优选间苯二酚、苯酚、甲酚、壬基酚、芳烷基酚、腰果酚、辛基酚、双酚a和二甲酚中的一种或多种;更优选为间苯二酚或苯酚。

27、本发明中,所述的醛类化合物可为本领域已知的,优选选自甲醛、乙醛和糠醛中的一种或多种,更优选为甲醛。

28、本发明中,所述的醛类化合物一般以其水溶液的形式提供,例如,37%的甲醛水溶液。

29、本发明中,所述酚类化合物与醛类化合物的摩尔量比可为1:(1~5),优选为1:(2~4),更优选为1:3。

30、本发明中,所述酚类化合物与所述水的重量体积比(w/v)可为1:(3~8)g/ml,优选1:(4.7~7)g/ml,更优选为1:(5~6.25)g/ml。

31、本发明中,所述水与所述分散介质的体积比可为1:(0.75~6),优选为1:(1~5),更优选为1:(2~4),进一步优选为1:(2.4~3)。

32、本发明中,所述水可为本领域常规的去离子水。如无特殊说明,“所述酚类化合物与所述水的重量体积比”与“所述水与分散介质的体积比”中的“水”包括配置所述酚类化合物的水溶液及配置所述碱性催化剂的水溶液(当所述的碱性催化剂以其水溶液的形式提供时)时用“水”的总体积。

33、本发明中,所述酚醛树脂微球的制备方法中,一般不添加固化剂和/或致孔剂。其中,所述固化剂可为本领域已知的,例如六次甲基四胺、三聚氰胺等。所述致孔剂可为本领域已知的,例如甲苯、dop、十八醇等。

34、本发明中,所述酚醛树脂微球的制备方法可包括如下步骤:

35、(1)将酚类化合物、水、碱性催化剂、醛类化合物和分散介质在搅拌条件下混合,得到混合液;

36、优选的,所述酚类化合物与所述碱性催化剂的摩尔比为100:(0.001~0.1);所述水与所述分散介质的体积比为1:(0.75~6);所述搅拌的速率为50~300rpm/min;

37、(2)将步骤(1)得到的混合液置于反应釜中进行反应;

38、优选的,所述反应温度为50~100℃;

39、(3)步骤(2)中的反应结束后,进行固液分离、清洗和干燥处理,得到所述酚醛树脂微球。

40、本发明提供的技术方案之二为:酚醛树脂微球。该酚醛树脂微球采用如前所述的酚醛树脂微球的制备方法制得。

41、本发明中,所述酚醛树脂微球的平均粒径优选为20~40μm。

42、本发明提供的技术方案之三为:多孔碳材料微球的制备方法。该多孔碳材料微球的制备方法包括下述步骤:将如前所述的酚醛树脂微球进行炭化。

43、本发明中,所述炭化可为本领域常规,一般地,可在管式炉中炭化。

44、其中,所述炭化的气氛可为本领域常规,例如惰性气氛。所述惰性气氛可为氩气气氛。

45、其中,所述炭化的温度优选为400~1000℃,更优选为700~800℃。

46、其中,所述炭化的时间优选为1~10h,更优选为2~4h。

47、本发明中,根据本领域常规,所述炭化结束后,所述多孔碳材料微球的制备方法还可包括清洗、干燥和筛分的步骤。

48、其中,所述清洗可为本领域常规,优选用稀硝酸(例如0.3mol/l的稀硝酸)和去离子水依次清洗。

49、其中,所述的干燥可为本领域常规,优选真空干燥或者鼓风干燥箱干燥。

50、其中,所述筛分可为本领域常规,优选采用筛分仪进行筛分。

51、本发明中,所述多孔碳材料微球的制备方法优选包括下述步骤:

52、将所述酚醛树脂微球置于管式炉中,在惰性气氛下炭化;在炭化结束后,进行清洗、干燥和筛分处理,得到所述多孔碳材料微球。

53、本发明提供的技术方案之四为:多孔碳材料微球。该多孔碳材料微球采用如前所述的多孔碳材料微球的制备方法制得。

54、本发明中,所述多孔碳材料微球的bet多点比表面积可为10~30m2/g,可以理解的是,所述多孔碳材料微球的bet多点比表面积可为10~30之间的任意值,例如10.01m2/g、12m2/g、14m2/g、16m2/g、18m2/g、20m2/g、22.32m2/g、24m2/g、26m2/g或28m2/g。

55、所述多孔碳材料微球的介孔平均孔径可为5~10nm,在该范围内,具有强度较高、适用于制备放射性药物的优点,可以理解的是,所述孔径可为5~10nm之间的任意值,例如5nm、6nm、6.75nm、7nm、8nm、9nm、9.32nm、10nm等,或是5~10nm范围内其他未列出的数值。

56、所述多孔碳材料微球的平均粒径可为20μm~40μm。

57、本发明提供的技术方案之五为:如前所述的多孔碳材料微球在制备放射性药物中的应用。

58、本发明中,所述放射性药物一般可理解为用于治疗肿瘤的药物。

59、本发明中,所述放射性药物优选包括所述多孔碳材料微球,以及负载在所述多孔碳材料微球上的金属元素。

60、其中,所述金属元素可为治疗性或显像性的放射性核素,一般选自但不限于90y,32p,192ir,103pd,89sr,226ra,131i,125i,188re,186re,153sm,166ho,111in,99mtc,192ir,226ra,177lu,225ac,212bi,213bi和223ra中的一种或多种。

61、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

62、本发明所用试剂和原料均市售可得。

63、本发明的积极进步效果在于:

64、(1)本发明中酚醛树脂微球的制备方法通过将反应单体、催化剂与分散介质搅拌混合后,进行反应,制备得到酚醛树脂微球(实心微球)。相较于现有技术中先将反应单体在催化剂作用下预聚合,然后将预聚体加入分散介质进行成球的工艺,本发明的制备工艺步骤及后处理简单、粒径控制好(尤其是在20μm~40μm之间具有较好的分布,适合用于肝动脉放疗栓塞术的介入治疗),球径分布均匀,收率高达70%以上。

65、(2)本发明中酚醛树脂微球的制备方法无需使用固化剂和致孔剂等,减少非必要的物料使用,降低了工艺处理难度,例如六次甲基四胺为易制爆危险化学品,不使用可降低生产过程中的风险。

66、(3)利用本发明制备得到的酚醛树脂微球有利于制备得到粒径可控,球径分布均匀,强度较高的多孔碳材料微球(在20~40μm之间具有较好的分布,适合用于肝动脉放疗栓塞术的介入治疗),该多孔碳材料微球更适合负载核素,且负载率高、流失率低,能够保证用药安全。

本文地址:https://www.jishuxx.com/zhuanli/20240619/915.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表