一种玻璃管混角外纹的成型装置及其工艺的制作方法

- 国知局

- 2024-06-20 12:32:04

本发明涉及玻璃制品加工,特别是一种玻璃管混角外纹的成型装置及其工艺。

背景技术:

1、玻璃管的加工原理是通过加热玻璃管使其松软,然后通过吹气、压制、拉伸等工艺来改变其形状、厚度和尺寸,而玻璃管的主要加工方式为吹管法、拉伸法、溶胶法以及切割法。

2、在对玻璃管的生产过程中,为了让玻璃管的外表面产生条纹,一般会在对玻璃管进行加工时,直接在加工设备上的出口端设置模具,使玻璃熔液通过模具,这样的话生产出来的玻璃管表面也会带有条纹;但所产生的条纹在玻璃管上凸出感明显,当使用者拿起玻璃管时会有明显的硌手感,而且若凸起的条纹产生缺口时,容易让使用者被划伤,影响玻璃管的加工质量,同时现有的成型装置在更换模具时需手动对夹具进行调整,且在加工过程中,模具会随着与玻璃溶液的接触而过热,需等待其冷却,导致现有的成型装置不仅影响加工的效率,且容易对人员造成伤害,限制了现有玻璃管加工的安全和加工效率。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述和/或现有的玻璃制品加工存在的问题,提出了本发明。

3、因此,本发明所要解决的技术问题是在对玻璃管进行加工时,直接在加工设备上的出口端设置模具,使玻璃熔液通过模具,这样的话生产出来的玻璃管表面也会带有条纹;但所产生的条纹在玻璃管上凸出感明显,当使用者拿起玻璃管时会有明显的硌手感,而且若凸起的条纹产生缺口时,容易让使用者被划伤,影响玻璃管的加工质量,同时现有的成型装置不仅影响加工的效率,且容易对人员造成伤害,限制了现有玻璃管加工安全和加工效率的问题。

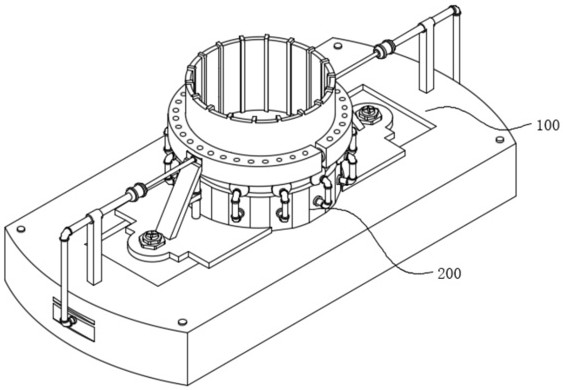

4、为实现上述目的,本发明提供如下技术方案:一种玻璃管混角外纹的成型装置,包括,

5、成型机构,包括成型组件、设置在成型组件上方的两个安装架、限位组件、定位组件和与两个安装架连接的两个第一滑管和第二滑管,其中,第二滑管位于第一滑管内,所述定位组件的一侧与第二滑管连接,所述限位组件位于成型组件上方;以及,

6、驱动机构,包括散热组件、设置在散热组件上方的模具、输气管和排放组件,其中,输气管位于散热组件下方,所述输气管与排放组件连接。

7、作为本发明的进一步方案:所述成型组件的上方与两个安装架的下方固定连接,两个安装架的顶端分别与两个第一滑管固定连接,所述第二滑管滑动连接在第一滑管内,所述第一滑管的一端与调节组件固定连接,所述第二滑管的另一端与定位组件相连通,所述定位组件的下方与限位组件的顶端固定连接,所述第一滑管的另一端与成型组件相连通。

8、作为本发明的进一步方案:所述成型组件包括成型外壳,所述成型外壳的上方开设有两个滑槽,所述成型外壳内固定连接有滤板;

9、所述安装架固定连接在成型外壳上,所述限位组件位于滑槽内。

10、作为本发明的进一步方案:所述限位组件包括上夹板,所述上夹板的下方通过活动块与下夹板固定连接,所述上夹板的上方与支撑杆的底端固定连接,所述支撑杆的通过加固架与斜板固定连接,所述上夹板的上方固定连接有第一螺母,所述下夹板的上方与第二螺母的下方固定连接,所述第一螺母内螺纹连接有定位螺栓,所述定位螺栓的底端穿过上夹板螺纹连接在第二螺母内;

11、所述上夹板的下方和下夹板的上方分别与成型外壳的上方和内壁的上方搭接,所述支撑杆的顶端和斜板的顶端均与定位组件的下方固定连接,所述活动块滑动连接在滑槽内。

12、作为本发明的进一步方案:所述定位组件包括定位板,所述定位板为弧形,所述定位板的一侧设置有对接口,所述定位板的另一侧开设有对接槽,所述对接槽与对接口的形状相适配,所述定位板的上方开设有若干个排气孔;

13、所述定位板与第二滑管的一端相连通,所述第一滑管的另一端位于滤板上方,若干个排气孔通过定位板与第二滑管相连通,所述定位板的下方与支撑杆和斜板固定连接。

14、作为本发明的进一步方案:所述调节组件包括调节壳,所述调节壳内滑动连接有压力板,所述调节壳内固定连接有弹簧,所述弹簧的两端分别与调节壳内壁的一侧和压力板的一侧固定连接;

15、所述调节壳与第一滑管的一端相连通,所述第二滑管的另一端与活塞板固定连接,所述活塞板滑动连接在第一滑管内,所述活塞板内开设有小孔。

16、作为本发明的进一步方案:所述散热组件的上方与模具的下方搭接,所述散热组件的下方与输气管的顶端相连通,所述输气管的底端与排放组件的顶端相连通;

17、所述散热组件固定连接在成型外壳的上方,所述输气管的底端穿过滤板,所述排放组件固定连接在成型外壳内壁的下方。

18、作为本发明的进一步方案:所述散热组件包括风机,所述风机外固定连接有若干个管道,若干个管道均与风机的进风口相连通,且若干个管道的另一端均固定连接有散热罩;

19、所述风机固定连接在成型外壳的上方,所述模具放置在风机上方外壳的上方,所述风机的排风口与输气管相连通。

20、作为本发明的进一步方案:所述排放组件包括密封罩,所述密封罩上方固定连接有密封圈,所述密封罩外开设有若干个排放孔;

21、所述密封罩的下方与成型外壳内壁的下方固定连接,所述密封圈固定连接在输气管外。

22、一种玻璃管混角外纹的成型装置的玻璃管加工工艺,至少能应用于上述玻璃管混角外纹的成型装置,包括以下步骤:

23、s1、在使用该成型装置时,需将对应的模具放置在风机上方外壳的上方,此时须通过外置注液器将水或冷却液注入成型外壳内,并启动风机即可;

24、s2、当风机运行时,风机则会通过四周若干个管道和散热罩抽取外界的空气,并将空气通过输气管注入散热罩内,此时散热罩则会通过其表面的排放孔将抽取的气体直接排放在成型外壳内部液体中,使得空气充分与液体接触,使得该装置可以通过抽取气体的方式对加工玻璃管过程中产生的高温废屑以及高温气体进行降温;

25、s3、当风机运行时,抽取进入成型外壳内部的空气则会随着两侧的第二滑管进入调节组件内,使得调节组件内部压力快速升高,此时部分气体会通过活塞板内开设的小孔进入第一滑管,而大量气体则会挤压活塞板,使得活塞板推动第一滑管滑动,当活塞板接触压力板时,弹簧挤压压力板,此时第一滑管受压推力提高,并持续移动,当两侧的定位板夹持在模具外实现固定,上述过程可有风机运行的瞬间或1—3秒瞬间完成,此时轻微转动两侧定位螺栓使得上夹板轻微变形即可实现固定;

26、s4、当风机运行时,四周的散热罩则会抽取外界的空气,使得模具底部的空气流速升高,而位置确定的定位板也将持续向外界排放气体,从而加速模具中部以及上方的空气,通过加速空气流速的方式提高模具的散热。

27、与现有技术相比,本发明的有益效果在于:

28、该玻璃管混角外纹的成型装置及其工艺,通过设置调节组件、散热组件和成型组件,当风机运行时,抽取进入成型外壳内部的空气则会随着两侧的第二滑管进入调节组件内,使得调节组件内部压力快速升高,活塞板推动第一滑管滑动,当活塞板接触压力板时,弹簧挤压压力板,当两侧的定位板夹持在模具外实现固定,此时轻微转动两侧定位螺栓使得上夹板轻微变形即可实现固定,使得该装置可以针对不同尺寸的模具进行自动调节,且调节过程快速,同时,整体安装过程快速,仅需人员在定位板调节完毕后手动转动定位螺栓即可实现二次固定,从而大大降低了该装置的使用难度,同时,减少了制造的工艺流程,降低了对能源的消耗,从而提高了玻璃管的生产速度,同时也降低了生产成本;

29、该玻璃管混角外纹的成型装置及其工艺,通过设置成型组件和散热组件,当风机运行时,风机则会通过四周若干个管道和散热罩抽取外界的空气,并将空气通过输气管注入散热罩内,此时散热罩则会通过其表面的排放孔将抽取的气体直接排放在成型外壳内部液体中,使得空气充分与液体接触,使得该装置可以通过抽取气体的方式对加工玻璃管过程中产生的高温废屑以及高温气体进行降温,一方面可以通过液体吸附的方式对灰尘进行过滤,另一方面,气体在液体中会持续上升,使得经过液体吸附杂质后的空气还会通过滤板进行二次处理,避免排放的气体中依旧存在大量废屑的情况发生,提高了该装置的环保效果,避免对环境造成污染;

30、该玻璃管混角外纹的成型装置及其工艺,通过设置散热组件和排放组件,当风机运行时,四周的散热罩则会抽取外界的空气,使得模具底部的空气流速升高,而位置确定的定位板也将持续向外界排放气体,从而加速模具中部以及上方的空气,通过加速空气流速的方式提高模具的散热,提高玻璃管加工时的冷却效率,进而提高了该装置的加工效率,配合散热快速性,也将避免人员发生烫伤的情况,提高了该装置的安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6069.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。