镍铁镧三元负载型催化剂在微波驱动低碳醇水蒸气重整制氢反应中的应用

- 国知局

- 2024-06-20 12:36:59

本发明涉及微波驱动的乙醇水蒸气重整制氢,具体涉及镍铁镧三元负载型催化剂在微波驱动低碳醇水蒸气重整制氢反应中的应用。

背景技术:

1、以乙醇、甲醇等低碳醇为代表的醇/水蒸气重整制氢方法因使用灵活而在小型化、分散式用氢场景中具有巨大价值,以醇-氢路线有利于克服氢气储运难题。乙醇作为液态的载氢体,具有能量密度高、毒性较小且易于储运的优点,是水蒸气重整制氢的理想原料。特别是当采用源自生物质的生物乙醇作原料时,乙醇水蒸汽重整技术则是可再生能源与净零排放制氢过程之间的重要桥梁。此外,典型的化工过程如费托合成或医药等采用低碳醇作溶剂的工业应用中,常会存在含乙醇的低碳醇废弃溶液。比如,费托合成的水相副产物主要是c1-c8醇与水的混合液,通常将c4-c8混合醇分离并做燃料使用;c1-c3混合醇由于热值相对较低,而可作为低值化工原料使用。合成气制低碳醇过程中也通常是以c1-c3为主的低碳混合醇。在工业生产中,c1-c3的低碳醇也常作溶剂使用,这些溶剂在废弃后,可能会因管理不善或其他工艺原因而混杂。除甲醇外,c1-c3低碳醇中乙醇、丙醇和异丙醇都与水形成共沸物,导致低碳混合醇分离纯化难度大且成本高。若直接以不经分离纯化的含乙醇的低碳混合醇为水蒸气重整制氢的原料使用,扩宽了水蒸汽重整制氢原料的来源,可降低成本而增强制氢过程的可持续性。

2、目前,乙醇水蒸汽重整制氢主要在传统加热过程中进行,反应温度通常在600-750℃。降低乙醇水蒸气重整制氢过程的温度对提高制氢过程的能效具有重要意义。文献advanced energy materials,2023,13(48):202301920中构建了系列mo2tic2txmxene负载的ni催化剂用于低温下生物乙醇水蒸气重整制氢,当ni含量占10%时,重整反应效果最佳,反应温度仍高达550℃。相比于甲醇,乙醇分子存在c-c键,其水蒸汽重整的反应路径复杂于甲醇水蒸汽重整。乙醇水蒸气重整的催化剂应具有极强的催化c-c键断裂能力。作为成本较低的非贵金属,ni基催化剂有很强的c-c断键能力,同时对甲烷重整和co变换反应也有较高活性,是乙醇水蒸气重整反应中常用的基础催化剂;但是ni基催化剂因易积碳和在低温下对co、co2的甲烷化活性强于其对甲烷的重整活性,通常存在甲烷副产物选择性高和积碳失活而导致的产氢效率低等问题。

技术实现思路

1、本发明的目的是提供一种镍铁镧三元负载型催化剂在微波驱动低碳醇水蒸气重整制氢反应中的应用,尤其是在微波驱动乙醇或含有乙醇的c1-c3混合醇与水蒸气重整制氢反应中的应用,该镍铁镧三元负载型催化剂的活性高,微波辐射下的醇转化率高。

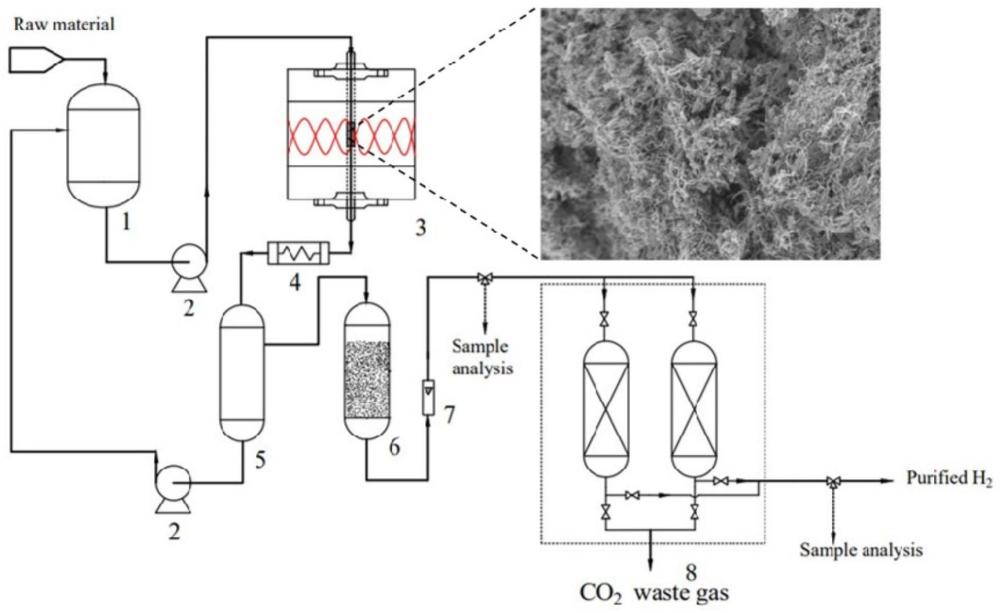

2、为实现上述目的,本发明采用的技术方案如下:镍铁镧三元负载型催化剂在微波驱动低碳醇水蒸气重整制氢反应中的应用,所述镍铁镧三元金属负载型催化剂的活性组分为ni-fe-la,载体为石墨化碳纳米管,碳纳米管的碳含量≧99.9%,管径8-15nm,管长10-50μm,0.01≦id/ig≦1.0,助剂为碳化钼,所述催化剂由以下重量百分比的组分组成:18-22%氧化镍,37-44%氧化铁,2-11%氧化镧,22-33%碳纳米管,11-16.5%碳化钼;碳化钼的添加量为碳纳米管重量的0.5-0.75倍。

3、优选的,所述碳化钼的粒径在0.01-200μm。

4、优选的,所述镍铁镧三元金属负载型催化剂的制备步骤包括:(1)先以氧化镍、氧化铁、氧化镧的前驱体为原料,经研磨煅烧得到催化剂活性组分,然后与适度石墨化的碳纳米管载体机械研磨均匀后得到ni-fe-la/cnts催化剂;(2)以ni-fe-la/cnts催化剂为基础,引入碳化钼组分,使用干法球磨机械混合法或者有机溶剂辅助分散法使碳化钼与ni-fe-la/cnts催化剂混合均匀,得到ni-fe-la/cnts-moc2催化剂。

5、进一步优选的,所述镍铁镧三元金属负载型催化剂的制备步骤包括:(1)以水为溶剂,以适度石墨化的碳纳米管为载体,以氧化镍、氧化铁、氧化镧的前驱体为原料浸渍合成得到ni-fe-la/cnts负载型催化剂;(2)以ni-fe-la/cnts负载型催化剂为基础,引入碳化钼组分,使用干法球磨机械混合法或者有机溶剂辅助分散法使碳化钼与ni-fe-la/cnts催化剂混合均匀,得到ni-fe-la/cnts-moc2催化剂。

6、优选的,所述氧化镍、氧化铁、氧化镧的前驱体为各自对应金属的硝酸盐及其水合物、醋酸盐及其水合物或氢氧化物中的一种或多种。

7、更优选的,所述氧化镍、氧化铁、氧化镧的前驱体分别为醋酸镍水合物、硝酸铁水合物及硝酸镧水合物。

8、更优选的,所述镍铁镧三元金属负载型催化剂的制备步骤包括:

9、s1:按nio与fe2o3质量比在0.5-1,la2o3在活性组分中质量占比3-15%分别称取氧化镍、氧化铁、氧化镧的前驱体并混合,加入上述混合物质量2-5倍的去离子水搅拌分散后,再加入石墨化碳纳米管,搅拌均匀后超声2h;所述石墨化碳纳米管与活性组分质量比为0.33-1;

10、s2:将步骤s1得到的混合原料常温搅拌3h,让金属活性组分更好地分散浸渍在石墨化碳纳米管上;3h后开启搅拌和加热以蒸干水分直至物料成为粘稠胶状浆料,然后转移到100-160℃空气环境中继续烘干;

11、s3:将步骤s2得到的催化剂前驱物转移至惰性气氛中,升温至400-650℃保持2-3h;

12、s4:将步骤s3制得的催化剂研磨成2-500μm粒径的粉末,即得ni-fe-la/cnts负载型催化剂;

13、s5:将步骤s4得到的ni-fe-la/cnts负载型催化剂与碳化钼混合并预先搅拌均匀,再取固体粉末质量5-50倍的有机溶剂分散上述粉体,对上述固液混合物强力分散不少于3h以形成均匀浆料;所述有机溶剂选自丙酮、乙醇、甲醇、n-甲基吡咯烷酮中的一种或多种;

14、s6:将步骤s5得到的混合原料过滤并利用无水乙醇洗涤滤饼2-3次,然后在50-80℃低温烘干后转移至惰性气氛中,升温至450-600℃高温处理2h;

15、s7:将步骤s6得到的催化剂研磨成粉状,即得ni-fe-la/cnts-moc2催化剂。

16、优选的,所述应用的步骤包括:(1)开启微波辐射,微波辐射功率密度100-300kw/m3,并以1-10h-1的质量空速泵入乙醇水溶液或含有乙醇的c1-c3混合醇水溶液,在微波辐射下将催化剂床层温度升温至250-500℃并保持15-30min,使催化剂充分活化;

17、(2)待催化剂活化完成后,以2-10h-1的质量空速泵入水醇摩尔比为3-6的乙醇水溶液或含有乙醇的c1-c3混合醇水溶液原料,以110-200kw/m3的微波辐射功率驱动醇/水溶液在390-470℃的范围内发生催化重整反应。

18、优选的,所述含有乙醇的c1-c3混合醇中,甲醇在混合醇中摩尔占比0-50%;丙醇、异丙醇在混合醇中摩尔占比0-25%。

19、优选的,步骤(2)中乙醇水溶液或含有乙醇的c1-c3混合醇水溶液原料的水醇比为4。

20、本发明采用微波加热,作为典型的非接触直接加热方式,微波以电磁波的形式直接将能量传递至催化反应活性位点,具有升温速度快、选择性加热和能量效率高的优势。催化剂材料将其吸收的微波主要转化为两个部分,除转化为热的部分之外,另一部分则以电势能的形式存储在催化剂中。以电势能存储的能量将诱导催化剂内部形成内建电场,从而产生极化作用。极化作用有利于促进c-h键等化学键的断裂而可能利于提高氢气选择性。

21、此外,微波作为可由电能高效产生的能量形式,为太阳能电和风电等不稳定可再生电能的消纳也提供了解决方案。即通过不稳定的绿电产生微波并驱动醇水蒸汽重整制氢过程,可实现氢气的零碳生产。并且c1-c3低碳醇中的生物乙醇其来源广泛,属于可再生能源,以其作原料重整制氢更有持续性。综上,以微波驱动乙醇或含乙醇的低碳混合醇水蒸气重整制氢具有重要价值和优势。

22、与现有技术相比,本发明具有如下有益效果:

23、1、利用微波辐射驱动低碳醇水重整反应,大幅降低了醇水蒸气重整的反应温度,且微波的选择性加热提高了能量利用率,减少了能量损耗。可将风、光电等不稳定的可再生电能转化为h2而作为化学能存储,实现电-氢能量转换。在微波驱动直接泵入醇水溶液的条件下,短时间内即可实现催化剂的高效原位还原。重整制氢反应响应速度快,极有利于即时用氢的应用场景。

24、2、本发明催化剂能在微波驱动下使乙醇或含有乙醇的c1-c3混合醇水溶液发生重整反应,在470℃及以下的优选微波反应条件下,每摩尔乙醇的h2产率达4.91mol,醇转化率达到90%以上,且重整气流中的ch4和co摩尔含量可降至5%以下,不仅适用于单纯的乙醇/水二元混合物作原料,而且还可有效处理含有乙醇的c1-c3混合醇原料,实现低碳混合醇的高效利用,可避免低碳混合醇的分离纯化,从而降低过程成本。拓宽了重整制氢的原料来源,极有利于提高制氢过程的经济性和可持续性。

25、3、在本发明提供的重整催化剂中,具有较高石墨化程度的碳纳米管有助于催化剂在微波辐射下提高催化剂的导电性,从导电性的角度对增强重整制氢性能有利。碳化钼的引入可进一步提高醇转化率,并进一步有效降低副产物ch4和co的选择性。

26、4、微波驱动重整反应装置可小型化,乙醇或含有乙醇的c1-c3混合醇重整制备的富氢气体用于氢燃料电池分布式电站、加氢站内原位制氢、氢燃料电池车车载在线制氢等小型灵活性用氢场景具有很好的应用潜力,有助于解决氢气运输难度大和成本高等难题

本文地址:https://www.jishuxx.com/zhuanli/20240619/6289.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。