隐身结构型氧化物纤维增强硅基陶瓷复合材料的制备方法

- 国知局

- 2024-06-20 12:40:50

本发明的实施例涉及吸波结构型陶瓷基复合材料,具体地,涉及适用于一种隐身结构型氧化物纤维增强硅基陶瓷复合材料的制备方法。

背景技术:

1、高温承载吸波型陶瓷基复合材料将成为新一代隐身战机高温尾喷部件的关键材料,具有广泛的应用前景和重要的战略意义。目前,深入研究的高温承载吸波型陶瓷基复合材料主要是碳化硅纤维增强的陶瓷基复合材料(sicf-cmc)和氧化铝纤维增强的陶瓷基复合材料(al2o3f-cmc)。由于sic纤维的电导率与其组分和微结构密切相关,故要获得承载吸波型sicf-cmc需综合设计并优化复合材料的各组元结构和电性能,难度很大。而al2o3f-cmc中纤维与基体均属于低介低损材料,具有良好的阻抗匹配特性,仅需在纤维与基体之间(即界面)引入吸波相即可优化复合材料的吸波性能。在陶瓷基复合材料中,界面既是调控力学性能的关键组元,同时也可通过增加导电相赋予其吸波性能,使复合材料兼具承载和吸波性能。bn和pyc是陶瓷基复合材料常用的界面,其中bn界面属于低介低损材料,而pyc界面属于高导电材料,通过将bn界面与pyc界面进行复合,可获得能够满足陶瓷基复合材料力学性能要求的吸波界面。

技术实现思路

1、本发明的目的在于提供隐身结构型氧化物纤维增强硅基陶瓷复合材料的吸波界面制备方法,以解决陶瓷基复合材料的吸波性能难以优化设计、力学/吸波性能难协同等问题。

2、为实现上述目的,本发明提供了一种隐身结构型氧化铝纤维增强陶瓷基复合材料的吸波界面制备方法,所述复合材料的增强相为氧化铝纤维,界面相为cvi(化学气相渗透工艺) bn和pyc复相界面(简称bn-c界面),基体为采用聚合物浸渍裂解(pip)结合cvi工艺制备的sioc-si3n4基体。

3、根据本发明的内容,该隐身结构型氧化物纤维增强硅基陶瓷复合材料的制备方法,包括如下步骤:

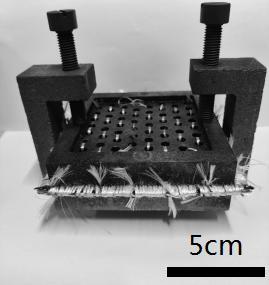

4、步骤1:将平纹编织的氧化铝纤维布进行叠层形成氧化铝纤维预制体;

5、步骤2:在步骤1所制的氧化铝纤维预制体中通过化学气相渗透工艺制备bn和pyc复合界面;

6、步骤3:将步骤2所得包含bn和pyc复合界面的材料通过聚合物浸渍裂解工艺制备sioc基体,制得多孔al2o3f/sioc复合材料;

7、步骤4:将步骤3所得多孔al2o3f/sioc复合材料在500-600℃空气环境下氧化10-40h;

8、步骤5:将通过化学气相渗透工艺填充步骤4氧化所得al2o3f/sioc复合材料的孔隙得到al2o3f/sioc-si3n4复合材料。

9、作为本发明的进一步说明,步骤1中所述氧化铝纤维布为18-22层氧化铝纤维布,所述氧化铝纤维预制体的定型使用sio2纤维;且所述氧化铝纤维布进行叠层前需裁剪成一定尺寸。

10、作为本发明的进一步说明,所述bn和pyc复合界面的复合顺序为先制备bn界面,后制备pyc界面。

11、作为本发明的进一步说明,所述bn和pyc复合界面的厚度为200-400nm。

12、作为本发明的进一步说明,步骤3中所述多孔al2o3f/sioc复合材料开气孔率>20%,密度为2.6g/cm3。

13、作为本发明的进一步说明,步骤4中空气氧化处理后界面厚度为100-300nm。

14、作为本发明的进一步说明,步骤5中得到的al2o3f/sioc-si3n4复合材料的开气孔率<10%,密度为2.75g/cm3。

15、与现有技术相比,本发明技术方案具有以下有益的技术效果:

16、1.本发明以低介低损的高性能al2o3f-cmc为研究对象,将低介低损的bn界面和高导电的pyc界面引入复合材料中,通过调控界面厚度、界面状态和界面组分,成功制备bn-c界面,进而协同优化al2o3f-cmc的力学/吸波性能,获得隐身结构型陶瓷基复合材料。

17、2.本发明通过低温氧化多孔al2o3f-cmc来优化复合材料的力学与吸波性能,所得隐身结构型al2o3f-cmc在x波段可吸收90%以上的电磁波,且力学性能保持良好。

18、上述说明仅是本申请实施例技术方案的概述,为了能够更清楚了解本申请实施例的技术手段,而可依照说明书的内容予以实施,并且为了让本申请实施例的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:1.一种隐身结构型氧化物纤维增强硅基陶瓷复合材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤1中所述氧化铝纤维布为18-22层氧化铝纤维布,所述氧化铝纤维预制体的定型使用sio2纤维;且所述氧化铝纤维布进行叠层前需裁剪成一定尺寸。

3.根据权利要求1所述的方法,其特征在于,所述bn和pyc复合界面的复合顺序为先制备bn界面,后制备pyc界面。

4.根据权利要求1所述的方法,其特征在于,所述bn和pyc复合界面的厚度为200-400nm。

5.根据权利要求1所述的方法,其特征在于,步骤3中所述多孔al2o3f/sioc复合材料开气孔率>20%,密度为2.6g/cm3。

6.根据权利要求1所述的方法,其特征在于,步骤4中空气氧化处理后界面厚度为100-300nm。

7.根据权利要求1所述的方法,其特征在于,步骤5中得到的al2o3f/sioc-si3n4复合材料的开气孔率<10%,密度为2.75g/cm3。

技术总结本发明提供一种隐身结构型氧化物纤维增强硅基陶瓷复合材料的制备方法,该方法包括:将平纹编织的氧化铝纤维布进行叠层形成氧化铝纤维预制体;在所制的氧化铝纤维预制体中通过化学气相渗透工艺制备BN和PyC复合界面;将所得包含BN和PyC复合界面的材料通过聚合物浸渍裂解工艺制备SiOC基体,制得多孔Al<subgt;2</subgt;O<subgt;3f</subgt;/SiOC复合材料;将所得多孔Al<subgt;2</subgt;O<subgt;3f</subgt;/SiOC复合材料在500‑600℃空气环境下氧化10‑40h;将通过化学气相渗透工艺填充氧化所得Al<subgt;2</subgt;O<subgt;3f</subgt;/SiOC复合材料的孔隙得到Al<subgt;2</subgt;O<subgt;3f</subgt;/SiOC‑Si<subgt;3</subgt;N<subgt;4</subgt;复合材料。本发明将低介低损的BN界面和高导电的PyC界面引入复合材料中,通过调控界面厚度、界面状态和界面组分,成功制备BN‑C界面,进而协同优化Al<subgt;2</subgt;O<subgt;3f</subgt;‑CMC的力学/吸波性能,获得隐身结构型陶瓷基复合材料。技术研发人员:薛继梅,高源,刘玉强,杨帆,汪雨秋,范晓孟受保护的技术使用者:西北工业大学技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。